Навигация

Разрохунок тихоходної передачі

3.2 Разрохунок тихоходної передачі

Выбираем материал и термическую обработку зубчатых колес, тихоходной передачи. Из таблицы 2.1 учебника Курсовое проэктирование «Детали машин», автор П.Ф.Дунаев.

Механические характеристики материалов зубчатой передачи

| Элемент передачи | Марка стали | Термообработка | HB1ср | в | []H | []F |

| HB2ср | H/мм2 | |||||

| Шестерня | 45 | улучшение | 290 | 890 | ||

| Колесо | 45 | улучшение | 220 | 735 | ||

3.2.1 Определяем среднюю твердость рабочих поверхностей зуба шестерни

![]()

Принимаем ![]()

3.2.2 Определяем среднюю твердость рабочих поверхностей зуба колеса:

![]()

Принимаем![]()

Допускаемые напряжения

Допускаемые контактные напряжения:

![]()

3.2.3 Пределы выносливости для шестерни и колеса:

![]() МПа

МПа

![]() МПа

МПа

3.2.4 Коэффициент безопасности ![]() :

:

![]()

3.2.5 Число оборотов шестерни и колеса:

![]() об/мин

об/мин

![]() об/мин

об/мин

3.2.6 Суммарное число циклов переменны напряжений в зубьях

![]()

Для шестерни

![]()

Для колеса

![]()

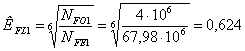

3.2.7 Эквивалентное число циклов перемены напряжений:

![]()

Для шестерни:

![]()

Для колеса:

![]()

3.2.8 Определяем базовые числа циклов нагружения:

![]()

![]()

3.2.9 Определяем коэффициент долговечности при расчете по контактным напряжениям:

![]()

3.2.10 Определяем допускаемо контактное напряжение для шестерни и колеса:

![]() МПа

МПа

![]() МПа

МПа

Допускаемые напряжения изгиба:

![]()

3.2.11 Пределы выносливости для шестерни и колеса:

![]() МПа

МПа

![]() МПа

МПа

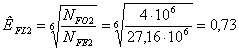

3.2.12 Эквивалентное число циклов перемены напряжений:

![]()

Для шестерни:

![]()

Для колеса:

![]()

3.2.13 Определяем коэффициент долговечности:

где: ![]() - - базовое число циклов для зубчатых колес;

- - базовое число циклов для зубчатых колес;

для шестерни:

Принимаем

Принимаем ![]()

Для колеса:

Принимаем

Принимаем ![]()

3.2.14 Коэффициент учитывающий влияние двухстороннего положения нагрузки ![]()

![]()

3.2.15 Коэффициент запаса прочности:

![]()

![]()

3.2.16 Коэффициент учитывающий способ получения заготовки:

![]()

![]()

3.2.17 Коэффициент безопасности:

![]()

![]()

3.2.18 Допускаемые напряжения изгиба шестерни и колеса:

![]()

![]()

3.2.19 Опрделяем межосевое растояние

![]() ,

,

где Ка – коэффициент, для косозубых колес Ка=430МПа

U- передаточное число,

КНβ- коэффициент концентрации нагрузки КНβ=1,04

ТТ - момент на колесе,

Ψа- коэффициент зависящий от положения колес относительно опор, при косольном расположении Ψа= 0,4,

[σ]н - допускаемое контактное напряжение колеса.

3.2.20 Определяем коєффициент ширины:

![]()

3.2.21 Определяем межосевое расстояние

![]() мм

мм

Принимаем ![]() =125мм

=125мм

Предеварительные основные размеры колеса

3.2.22 Делительный диаметр

d2 = 2 ּ аωּu/ ( u - 1 ) ,

d2 = 2 ּ 0,125 ּ 2.5/ ( 2.5 + 1 ) = 0,179 м = 180 мм .

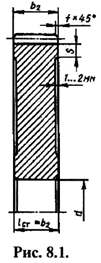

3.2.23 Ширина колеса

bw2 = Ψbа ּ аω ,

bw2 = 0.4 ּ 0,125 = 0,05 м = 50мм

3.2.24 Коэффициент ширины колеса относительно модуля:

![]() - принимаем значение по таблице;

- принимаем значение по таблице;

3.2.25 Модуль зацепления:

![]()

3.2.26 Минимальный угол наклона зубьев шевронных колес

βmin =25 °

3.2.27 Суммарное число зубьев

zс = 2 ּ аω ּ cos βmin / тn = 2 ּ 140 ּ cos25˚ / 2 =113.3 Принимаем zс =113

3.2.28 Действительное значение угла наклона:

β = arccos (zΣ ּ т / 2 ּ аω ) = arccos (113.3 ּ 2 / 2 ּ 125 ) = 24.98˚=25˚

![]()

3.2.29 Число зубьев шестерни и колеса

z1 = zс / ( U ± 1 ) ≥ z1min,

где z1min- минимальное число зубьев

z1 = 113 / ( 2,5 + 1 ) = 32,3=32 .

3.2.30 Число зубьев колеса

z2 = zс - z1 = 113 – 32=81 .

3.2.31 Фактическое передаточное число

Uф = z2 / z1 = 81/32 =2,53

Отклонение передаточного числа от заданного меньше 4%.

Диаметры колес

3.2.32 Делительный диаметр шестерни

d1 = z1ּ тn / cos β = 32 ּ 2 / cos25˚ = 70 мм .

3.2.33 Делительный диаметр колеса

d2 = z2ּ тn / cos β = 81 ּ 2 / cos25˚ = 178.75 мм .

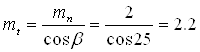

3.2.34 Модуль торцевой:

мм

мм

3.2.35 Определяем окружную силу в зацеплении:

Ft1 = Ft2 =2 ּ Т1 / d2 = 2 ּ86,42 / 0,17875 = 966,94 Н .

3.2.36 Определяем окружную скорость на делительной окружности:

![]() м/с

м/с

Назначаем степень точности редуктора Ст = 8

Коэффициент, учитывающий влияние разности шагов в зациплении![]()

Коэффициент, учитывающий влияние погрешностей зацепления на динамическую нагрузку![]()

3.2.37 Удельная окружная динамическая сила:

![]() н/мм

н/мм

3.2.38 Коэффициент учитывающий распределение нагрузки между зубьями:

![]()

3.2.39 Уточненное значение коэффициента ширины колеса относительно диаметра:

![]()

3.2.40 Уточненное значение коэффициента:![]() 1,021

1,021

3.2.41 Уточняем значение угловой скорости колеса:

![]() рад/с

рад/с

3.2.42 Уточненное значение числа оборота колеса:

![]() об/мин

об/мин

3.2.43 Коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении:

![]()

3.2.44 Удельная расчетная окружная сила:

![]() Н/мм

Н/мм

3.2.45 Коэффициент, учитывающий форму сопряжения поверхностей зубьев в полюсе зацепления:

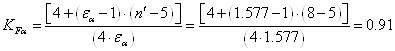

![]()

3.2.46 Коэффициент, учитывающий механические свойства материалов зубчатых колес:

![]() МПа

МПа

3.2.47 Коэффициент торцевого перекрытия:

3.2.48 Коэффициент учитывающий суммарную длину контактных линий:

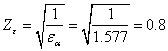

3.2.49 Действующие в передаче контактные напряжения:

МПа

МПа

![]() - условия прочности выполняются.

- условия прочности выполняются.

Проверочный расчет на выносливость по напряжениям изгиба

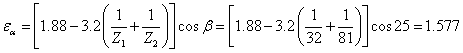

3.2.50 Эквивалентное число зубьев:

шестерни

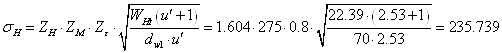

![]()

Колеса

![]()

3.2.51 Коэффициент формы зуба:

![]() ;

;![]()

3.2.52 Коэффициент, учитывающий перекрытие зубьев ![]()

3.2.53 Коэффициент, учитывающий наклон зубьев:

![]()

3.2.54Определяем отношение ![]()

![]() МПа

МПа

![]() МПа

МПа

Из пар сопряженных колес расчет ведем по колесу с меньшим отношением, т.е. по колесу.

3.2.55 Коэффициент неравномерности нагрузки:

![]()

3.2.56 Коэффициент, учитывающий влияние погрешностей на динамическую нагрузку:

![]()

3.2.57 Коэффициент, учитывающий влияние разности шагов в зацеплении![]()

3.2.58 Коэффициент, учитывающий распределение нагрузки между зубьями:

3.2.59 Удельная окружная динамическая сила:

![]()

3.2.60 Коэффициент, динамической нагрузки:

![]()

3.2.61 Удельная расчетная окружная сила:

![]() Н/мм

Н/мм

3.2.62 Напряжение изгиба в опасном сечении зуба колеса:

![]() МПа

МПа

шестерни

![]() МПа

МПа

![]() ;

; ![]()

Условие прочности соблюдается.

Прочность зубьев при перегрузках.

3.2.63 Максимальные контактные напряжения:

![]() МПа

МПа

![]()

Условие прочности соблюдается.

3.2.64 Максимальные напряжения изгиба для шестерни:

![]() МПа

МПа

для колеса:

![]() МПа

МПа

![]() ;

; ![]()

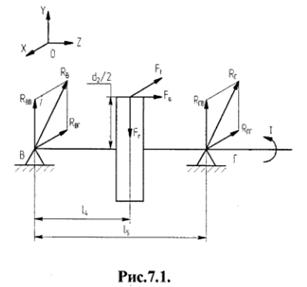

Усилия в зацеплении.

3.2.65 Окружное усилие:

![]() Н

Н

3.2.66 Радиальное усилие:

FR1 =FR2=Ft1 ּ tg αw / cos β = 2469.14* 0,364 / 0.906 = 992.0165 H .

3.2.67 Осевое усилие:

FА1 = FА2 = Ft1 ּ tg β = 2469,14* 0,466 = 1151,378 Н .

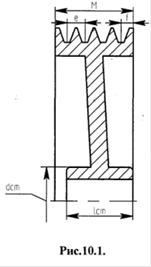

Геометрические параметры передачи.

Межосевое расстояние ![]() мм

мм

Нормальный модуль зацепления ![]()

Угол наклона зуба![]()

Число зубьев шестерни ![]()

Число зубьев колеса ![]()

Ширина венца колеса ![]() мм

мм

Дилительный диаметр шестерни ![]() мм

мм

Дилительный диаметр колеса ![]() мм

мм

Ширина венца шестерни ![]() мм

мм

Диаметры окружностей вершин зубьев:

Шестерня dа1 = d1 + 2 т =70+2*2=74мм

Колесо dа2 = d2 + 2 т =178,75+2*2=182,75мм

Диаметры окружностей впадин зубьев

шестерня df1 = d1 - 2 т = 70 – 2 * 2 = 66 мм ,

колесо df2 = d2 - 2 т = 178,75 - 2 *2 = 174,75 мм .

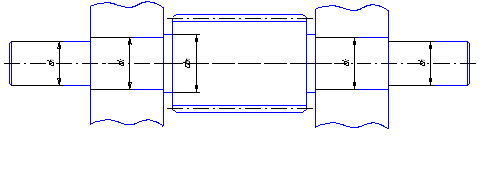

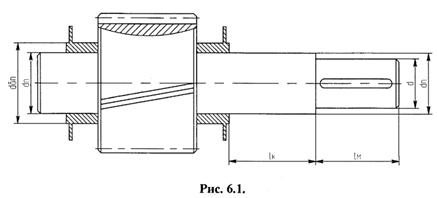

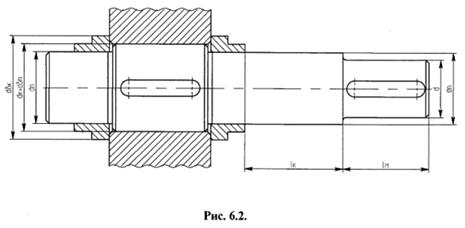

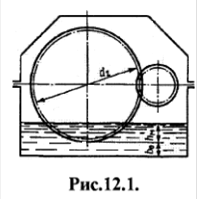

4. Розробка ескізного проекту (компонування) редуктора

Компоновка цилиндрического редуктора

Расстояние между деталями передач

4.1 Зазор между внутренними поверхностями корпуса и деталями:

![]() мм = 11мм

мм = 11мм

4.2 Расстояние между дном корпуса и поверхностью зубчатых колес:

![]() мм

мм

4.3 Расстояние между торцевыми поверхностями колес двухступенчатого редуктора:

![]() мм

мм

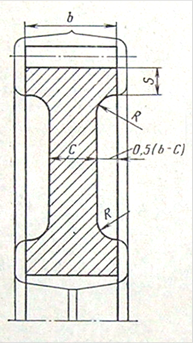

| Параметр | Расчетная формула и значение, мм |

| Толщина стенки корпуса |

|

| Толщина стенки крышки |

|

| Толщина фланца корпуса |

|

| Толщина фланца крышки |

|

| Толщина основания корпуса без бобышки |

|

| Толщина ребер основания корпуса |

|

| Толщина ребер крышки |

|

| Диаметр фундаментных болтов |

|

| Диаметр болтов у подшипников |

|

| Диаметр болтов, соединяющих основание и крышку |

|

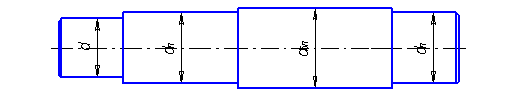

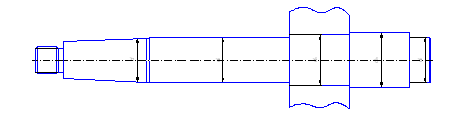

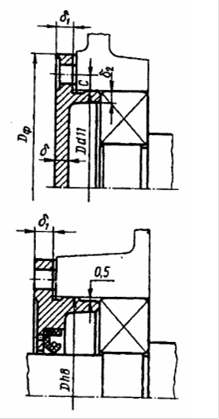

Проектирование валов:

Быстроходный вал.

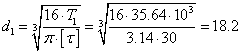

4.4 Ориентировочный диаметр входного участка вала d :

![]()

мм

мм

Принимаем d = 18 мм

4.5 Длина выходного участка вала приблизительно равна:

![]() мм

мм

4.6 Диаметр вала ![]() под уплотнительными устройствами равен диметру вала под подшипник 25 мм.

под уплотнительными устройствами равен диметру вала под подшипник 25 мм.

4.7 Ориентировочный диаметр участка вала под подшипник:

![]() мм Принимаем

мм Принимаем![]() мм

мм

где: ![]()

Принимаем подшипник средней серии шариковый радиальные однорядные 305

| Размеры, мм | Грузоподъемность, кг | ||||

| d | D | B | r |

|

|

| 25 | 62 | 17 | 2 | 1760 | 1160 |

4.8 Длина шейки участка вала под подшипник и уплотнение равна ![]()

4.9Диаметр участка ![]() мм

мм

Принимаем ![]()

где: ![]() - координата фаски подшипника;

- координата фаски подшипника;

Промежуточный вал.

4.10 Диаметр вала под колесо:

![]()

4.11Диаметр вала под подшипник:

Принимаем подшипник средней серии шариковый радиальные однорядные 306

| Размеры, мм | Грузоподъемность, кг | ||||

| d | D | B | r |

|

|

| 30 | 72 | 19 | 20 | 2200 | 1510 |

4.12 Диаметр отдельных участков вала:

![]()

Принимаем ![]()

4.13 Диаметр вала под шестерню:

![]()

Тихоходный вал.

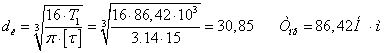

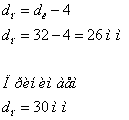

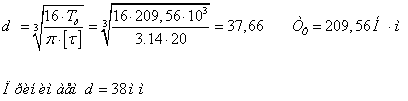

4.14 Диаметр выходного вала:

4.15 Длина выходного вала:

![]()

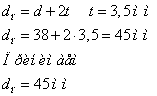

4.16Диаметр под подшипник и уплотнение:

4.17Длина вала под подшипник и уплотнение:

![]()

Принимаем подшипник средней серии шариковые радиальные однорядные 309

| Размеры, мм | Грузоподъемность, кг | ||||

| d | D | B | r |

|

|

| 45 | 100 | 25 | 2,5 | 3780 | 2670 |

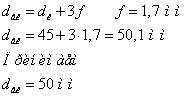

4.18Диаметр отдельный частей вала:

4.19 Диаметр вала под колесом:

Выбор подшипника

Для быстроходного вала подбираем подшипник средней серии шариковый радиальный однорядный 305

Подшипники устанавливают утоплено в корпус редуктора т.к. окружная скорость промежуточного вала равна менее 3 м/с. Подшипники устанавливаем враспор т.к. вал имеет не значительную длину и кооэфициент расширения мал.

Для промежуточного вала подбираем подшипники тяжелой серии шариковые радиальный однорядный 406. Подшипники устанавливают утоплено в корпус редуктора т.к. окружная скорость промежуточного вала равна менее 3 м/с. Расстояние от поверхности стенки корпуса редуктора до подшипника равна не менее 8 мм. Подшипник смазывают консистентной смазкой набиваемой в камеру подшипника. Подшипники устанавливаю врастяжку, что бы избежать защемления подшипников при работе.

Для тихоходного вала подбираем подшипники средней серии шариковые радиальный однорядный 309.

Подшипники устанавливают утоплено в корпус редуктора т.к. окружная скорость промежуточного вала равна менее 3 м/с. Расстояние от поверхности стенки корпуса редуктора до подшипника равна не менее 8 мм.Подшипник смазывают консистентной смазкой набиваемой в камеру подшипника. Подшипники устанавливаю враспор.

5. Розрахунок валів

5.1 Проектувальний рохрахунок швидкісного валу

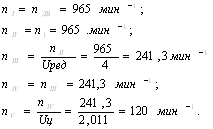

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]()

![]() ;

;![]() ;

;![]()

Похожие работы

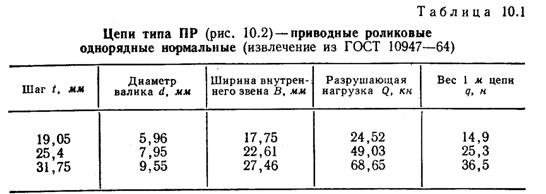

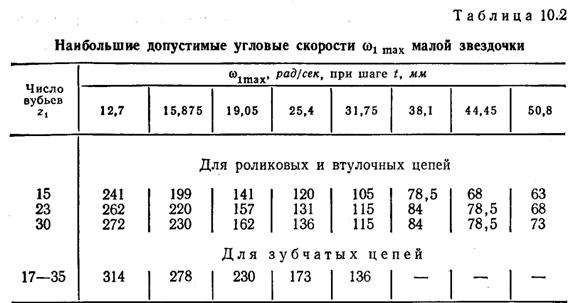

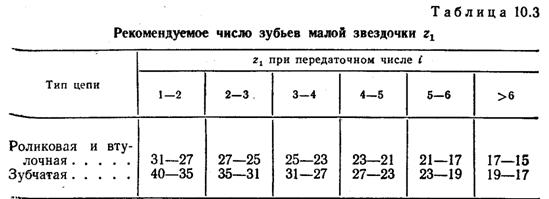

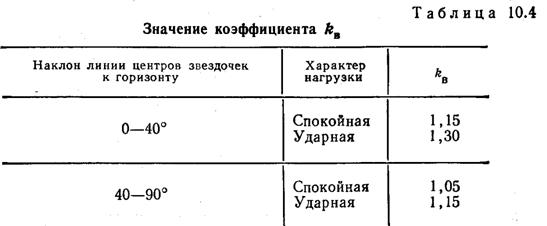

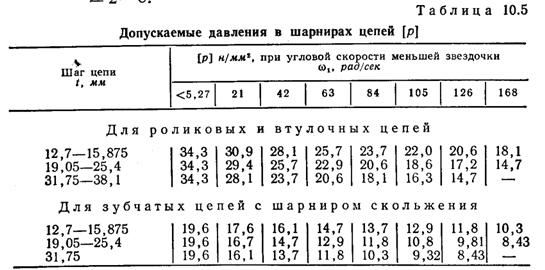

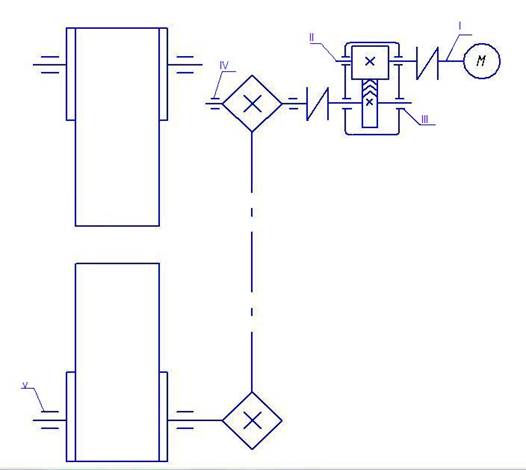

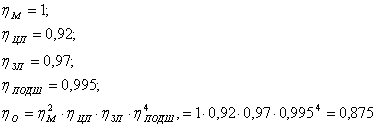

... зубчатой с шарниром скольжения (16) где ν - число рядов роликовой или втулочной цепи; φt=B/t - коэффициент ширины цепи; для зубчатых цепей φt=2…8. 7. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ МЕХАНИЧЕСКОГО ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА 1. Учитывая небольшую передаваемую мощность N1 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь. 2. ...

... нагрузка (7,5 [1,ст.117]) где V=1-т.к вращается внутреннее кольцо подшипника; Кб=1-коэффициент безопасности для приводов ленточных конвейеров таб.9.19 (1.с.125); КТ- температурный коэффициент таб.9.20 (1.с.126). Расчетная долговечность/1, формула 9.1/ Расчетная долговечность Для зубчатых редукторов ресурс работы подшипников может превышать от36 тыс.ч. до 10 тыс ...

... с синхронной частотой вращения 750 об/мин. 2. Кинематический и энергетический расчёт привода 2.1 Кинематический расчёт Требуемое передаточное число привода при принятом электродвигателе: Разобьём передаточное число привода между редуктором и ремённой передачей. Примем: передаточное число ремённой передачи ирп = 3,55, тогда передаточное число редуктора: Частота вращения ...

... Муфты типа МУВП позволяют смягчать ударные нагрузки и рывки за счёт упругих элементов в составе муфты, кроме того, они допускают некоторые неточности сборки. Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75. Принимаем муфту МУВП 250-40-1 У3 ГОСТ 21424-93. Номинальный крутящий момент Мкр., Н×м = 250 Частота ...

0 комментариев