Навигация

СТАНОК – Вертикально-сверлильный. tр=0,686 мин

4 СТАНОК – Вертикально-сверлильный. tр=0,686 мин.

Лимитирующей позицией является токарная операция, для которой tр=0,79 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

![]() деталей/смена,

деталей/смена,

где ТЦ – время рабочего цикла АЛ, мин;

![]() мин,

мин,

tр(q) - время машинной обработки на лимитирующей позиции, мин;

![]() - время несовмещенных вспомогательных ходов цикла.

- время несовмещенных вспомогательных ходов цикла.

Кисп=0,75 – ожидаемый коэффициент использования АЛ.

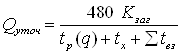

Уточненный расчет полной производительности выполним по формуле:

,

,

где Кзаг=0,85 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

![]() - время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт.

Внецикловые затраты определяются по формуле:

![]() ,

,

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту;

∑tос – ожидаемые усредненные внецикловые затраты по оснащению.

Затраты времени из-за выхода из строя инструмента определяются по формуле:

![]() ,

,

где tр – машинное время выполнения составной операции конкретным инструментом, мин;

Т - нормативная стойкость инструмента, мин;

tз - время, необходимое для замены инструмента при его износе, мин;

tпр - средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин.

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.1.

Таблица 2.1 – Расчет времени потерь по инструменту

| № п/п | Инструмент |

|

| ( |

|

| 1. 2. 3. 4. 5. 6. 7. | Резец подрезной Т5К10 Резец проходной Т5К10 Резец канавочный специальный Р6М5 Резец отогнутый Т5К10 Резец отогнутый Т5К10 Резец канавочный специальный Р6М5 Резец резьбовый Р6М5 | 0,2 0,34 0,14 0,04 0,03 0,04 0,2 | 30 30 30 30 30 30 30 | 0,35 0,35 0,35 0,35 0,35 0,35 0,35 | 0,002 0,004 0,0016 0,0005 0,0004 0,0005 0,002 |

| 8. | Сверло Æ16 | 0,476 | 45 | 1,12 | 0,0118 |

| 9. 10. 11. 12. 13. 14. | Сверло Æ3.75 Зенкер Æ4 Сверло Æ10,2/зенковкаÐ300 Метчик Æ12 Сверло Æ10,2/зенковкаÐ300 Метчик Æ12 | 0,016 0,006 0,15 0,187 0,15 0,187 | 15 15 45 45 45 45 | 1,18 1,18 1,12 1,27 1,12 1,27 | 0,0012 0,0005 0,0037 0,0053 0,0037 0,0053 |

|

| 0,0425 | ||||

Расчет ожидаемых внецикловых затрат по оборудованию (для одной позиции) tос производим по формуле:

tос![]() ,

,

где tп – средняя продолжительность простоев j-го нормализованного узла, который входит в состав оснащения конкретной позиции;

tр – время работы j-го нормализованного узла при выпуске единицы продукции;

k – общее количество нормализованных узлов в оснащении конкретной позиции.

Таблица 2.2 – Расчет потерь по оборудованию первого варианта

| Наименование позиции | Наименование механизмов | Время простоев на 100 мин. работы | Время работы j– го нормализованного узла | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1. Токарная | 1.Узел подачи и загрузки заготовки 2.Шпиндельный блок с механизмом фиксации и приводом вращения 3.Узел поперечных суппортов 4.Узел продольных суппортов 5.Гидравлическое оборудование 6.Электрооборудование 7.Система охлаждения 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,79 0,79 0,39 0,4 0,79 0,79 0,79 0,79 | 0,0043 0,0014 0,0003 0,0002 0,0013 0,0051 0,0006 0,0019

|

| 2. Токарная | 1.Узел подачи и загрузки заготовки 2.Шпиндельный блок с механизмом фиксации и приводом вращения 3.Узел поперечных суппортов 4.Узел продольных суппортов 5.Гидравлическое оборудование 6.Электрооборудование 7.Система охлаждения 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,2 0,2 0,18 0,02 0,2 0,2 0,2 0,2 | 0,0011 0,0004 0,0001 0,00001 0,0003 0,0013 0,0002 0,0005

|

| 3. Агрегатная | 1.Узел подачи и загрузки заготовки Механизмы фиксации Гидравлическое оборудование Электрооборудование Система охлаждения Транспортер стружки Силовой стол с гидроприводом Поворотный стол Силовая головка | 3,3 0,18 0,65 3,43 0,72 0,24 1,2 0,1 0,18 | 0,476 0,476 0,476 0,476 0,476 0,476 0,476 0,476 0,476 | 0,0157 0,0009 0,0031 0,0163 0,0034 0,0011 0,0057 0,0005 0,0009

|

| 4. Вертикально-сверлильная | 1.Узел подачи и загрузки заготовки 2.Шпиндельный блок с механизмом фиксации приводом вращения 3.Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7.Подъёмно-поворотный стол | 0,55 0,18 0,17 1,43 0,08 0,24 0,13 | 0,674 0,674 0,674 0,674 0,674 0,674 0,674 | 0,0037 0,0012 0,0011 0,0096 0,0005 0,0016 0,0009

|

|

| ||||

Таким образом:

![]() мин.

мин.

Производительность данного варианта:

![]() деталей/смену.

деталей/смену.

2 ВАРИАНТ

Технологический процесс.

1 СТАНОК – Токарный. tр=0,79 мин.

2 СТАНОК – Токарный. tр=0,2 мин.

3 СТАНОК – Агрегатный. tр=0,476 мин.

1позиция-сверлить 2 комбинированных отверстия 11совместно

tр=0,476 мин.

2 позиция-сверлить 8 комбинированных отверстия 12 совместно

tр=0,006 мин.

3позиция-зенкеровать 8 комбинированных отверстия 12

совместно tр=0,006 мин.

4позиция-сверлить и зенковать отверстие 15 tр=0,15 мин.

5позиция- нарезать резьбу в отверстии 15 tр=0,187 мин.

4 СТАНОК – Агрегатный. tр=0,187 мин.

1 позиция – сверлить и зенковать 2 комбинированных отверстия

13 совместно tр=0,231 мин.

2 позиция – нарезать резьбу в отверстии 13. tр=0,325 мин.

Таблица2.3 – Расчет потерь по оборудованию второго варианта

| Наименование позиции | Наименование механизмов | Время простоев на 100 мин. работы | Время работы j– го нормализованного узла | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1. Токарная | 1.Узел подачи и загрузки заготовки 2.Шпиндельный блок с механизмом фиксации и приводом вращения 3.Узел поперечных суппортов 4.Узел продольных суппортов 5.Гидравлическое оборудование 6.Электрооборудование 7.Система охлаждения 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,79 0,79 0,39 0,4 0,79 0,79 0,79 0,79 | 0,0043 0,0014 0,0003 0,0002 0,0013 0,0051 0,0006 0,0019

|

| 2. Токарная | 1.Узел подачи и загрузки заготовки 2.Шпиндельный блок с механизмом фиксации и приводом вращения 3.Узел поперечных суппортов 4.Узел продольных суппортов 5.Гидравлическое оборудование 6.Электрооборудование 7.Система охлаждения 8.Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,2 0,2 0,18 0,02 0,2 0,2 0,2 0,2 | 0,0011 0,0004 0,0001 0,00001 0,0003 0,0013 0,0002 0,0005

|

| 3. Агрегатная | 1.Узел подачи и загрузки заготовки 2.Механизмы фиксации 3.Гидравлическое оборудование 4.Электрооборудование 5.Система охлаждения 6.Транспортер стружки 7.Силовой стол с гидроприводом 8.Поворотный стол 9.Силовая головка | 3,3 0,18 0,65 3,43 0,72 0,24 1,2 0,1 0,18 | 0,476 0,476 0,476 0,476 0,476 0,476 0,476 0,476 0,476 | 0,0157 0,0009 0,0031 0,0163 0,0034 0,0011 0,0057 0,0005 0,0009

|

| 4. Агрегатная | 1.Узел подачи и загрузки заготовки 2.Механизмы фиксации 3.Гидравлическое оборудование 4.Электрооборудование 5.Система охлаждения 6.Транспортер стружки 7.Силовой стол с гидроприводом 8.Поворотный стол 9.Силовая головка | 3,3 0,18 0,65 3,43 0,72 0,24 1,2 0,1 0,18 | 0,187 0,187 0,187 0,187 0,187 0,187 0,187 0,187 0,187 | 0,0062 0,0003 0,0012 0,0064 0,0013 0,0004 0,0022 0,0002 0,0003

|

|

| ||||

Таким образом:

![]() мин.

мин.

Производительность данного варианта:

![]() деталей/смену.

деталей/смену.

0 комментариев