Навигация

3. Роботизированные комплексы

При обслуживании металлорежущих станков промышленные роботы (ПР) выполняют следующие вспомогательные операции: установку заготовок в рабочей зоне станка и снятие обработанной детали с укладкой ее на конвейер, в ориентирующий магазин и т. п.; контроль размеров заготовок и обработанных деталей; очистку базовых поверхностей деталей, заготовок и фиксирующих приспособлений станка от грязи и стружки; проверку правильности базирования и фиксации заготовок в зажимных приспособлениях станка; смену захватов, а также режущего и вспомогательного инструмента. ПР может осуществлять поиск, опознавание детали и перебазирование ее в процессе обработки. При обслуживании группы станков ПР обеспечивает межстаночное транспортирование деталей.

Типовым примером одностаночного РТК с встроенным ПР являются комплексы на базе ПР мод. M10П.62.01 и его модификаций. Достоинством таких РТК является их компактность, так как робот закрепляется непосредственно на станке, не занимая дополнительной площади. ПР может быть закреплен в различных положениях в зависимости от схемы загрузки станка и оснащен двухместным захватом.

Как правило, указанные РТК содержат тактовые накопители, предназначенные для транспортирования деталей в зону работы ПР. Заготовки могут располагаться либо непосредственно на накопителе, либо на спутниках, закрепленных на накопителе. Возможна также работа ПР и со стационарной многопозиционной тарой.

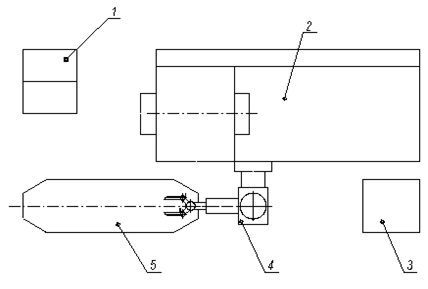

Планировка РТК с ПР мод. М10П.62.01, закрепляемым на передней стенке станины станка, показана на рис. 3.1.РТК укомплектован тактовым столом 5, на котором устанавливается запас заготовок, достаточный для двух- восьмичасовой работы комплекса. В состав РТК входит также система 3 управления станком.

Тактовый стол подает заготовку на фиксированную позицию, : которой ее снимает рука ПР 4 н устанавливает в рабочую зону станка 2. После обработки готовая деталь снимается и устанавливается роботом в ту же позицию тактового стола. Затем система 7 управления роботом формирует сигнал для перемещения тактового стола на один шаг: готовая деталь перемещается на другую позицию, а на ее место поступает новая заготовка.

Рисунок 3.1 – Планировка РТК со встроенным в станок ПР

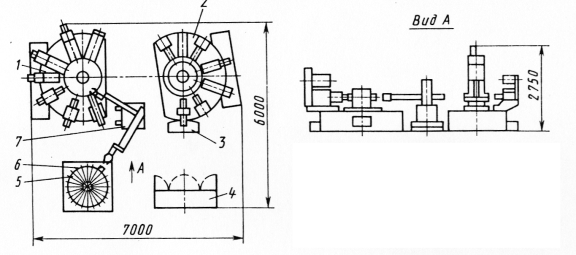

Роботизированный комплекс для связи двух агрегатных станков (рис. 3.2) выполнен на базе однорукого или двурукого ПР мод. КМ10Ц4201 грузоподъемностью 10 или 5x2 кг и двух агрегатных станков мод. 3X4242 и 3X4243. Комплекс предназначен для выполнения различных технологических операций, включающих переходы сверления, нарезании резьб, обточки и фрезерования деталей типа корпусов, фланцев массой до 10 кг в условиях мелкосерийного производства.

Автоматический манипулятор в составе комплекса выполняет загрузку станка заготовками из магазина и передачу заготовок со станка на станок.

Рисунок 3.2 – РТК для связи агрегатных станков: 1,2 – агрегатные станки, 3 – механизм разгрузки станка на конечной операции обработки, 4 – системы управления комплексом, 5 – магазин, 6 – заготовки, 6 – ПР

4. Транспортные системы загрузочных устройств для промышленных роботов

Транспортные системы являются одним из основных элементов автоматизированного производства в любой отрасли промышленности. Кроме основных функций — перемещения изделий и материалов, транспортные системы могут изменять ориентацию, производить накопление и адресование изделий, осуществлять обработку изделий и материалов в процессе перемещения. Наиболее полно возможности транспортных систем реалзованы в автоматических линиях, нашедших широкое применение в массовом производстве. В автоматических линиях полностью решены вопросы загрузки и выгрузки ТМ, передачи изделий с одного участка на другой. В этих линиях обычно применяются специальные или специализированные транспортеры, предназначенные для перемещения одного или нескольких видов изделий. Необходимость частой переналадки технологического оборудования на другой тип изделий, характерна для большинства современных быстросменных и многономенклатурных производств, сопряжена с большими материальными и временными затратами, исключающими применение традиционных автоматических линий.

Широкое использование ПР в качестве универсальных питателей позволило расширить возможности и области эксплуатации автоматических линий. В роботизированных автоматических линиях — объем использования транспортных систем существенно уменьшается, так как ПР наряду с загрузкой выгрузкойодновременно выполняет операцию перемещения изделий от одной ТМ к другой. Основная задача транспортеров в РТК состоит в загрузке-разгрузке ПР изделиями и материалами, поступающими, например, из магазинов, складов, соседних ПР, расположенных за их рабочей зоной.

Несмотря на принципиальные сходства конвейеров, выполняющих загрузку ПР или ТМ, следует отметить отличия конвейеров ПР от конвейеров ТМ, которые заключаются в более высокой степени универсальности, меньшем числе дополнительных устройств изменения ориентации, высокой мобильности, лучших условиях наладки и обслуживания.

Из всего многообразия транспортных средств наибольшее применение для загрузки ПР нашли конвейеры (транспортеры), которые классифицируются по следующим признакам: природе сил, перемещающих изделия; виду движения; положению несущего органа в пространстве; характеру связи между изделием и несущим органом; назначению.

В зависимости от природы сил, перемещающих изделия, конвейеры делятся на механические, пневматические, электромагнитные, вибрационные, гравитационные (самотечные). Находят применение комбинированные конвейеры, которые характеризуются воздействием нескольких сил на перемещаемый предмет. К комбинированным конвейерам относится большой класс полусамотечных конвейеров, а также пневмомеханические, пневмоэлектромагнитные и др.

По виду перемещения конвейеры делятся на две группы: непрерывные и дискретные. В свою очередь дискретные конвейеры могут быть с постоянным и переменным ритмом. Переменный ритм задается ПР или ТМ.

По положению несущего органа в пространстве конвейеры I могут быть горизонтальными, вертикальными, наклонными » смешанными. При этом различают замкнутые и разомкнутые I конвейерные схемы.

Связь между изделием и несущим органом конвейера бывает жесткой и гибкой. Жесткая связь исключает потерю ориентации изделий за счет механических элементов, ограничивающих перемещения изделий относительно несущего органа. К этим конвейерам относятся штанговые, грейферные, толкающие и др. Гибкая связь определяется силами трения между соприкасающимися поверхностями изделия и несущего органа. В этом случае положение изделия на конвейере однозначно не определено и в процессе перемещения возможна потеря ориентации.

По назначению различают конвейеры для насыпных грузов, жидкостей и штучных изделий.

0 комментариев