Навигация

Определение затрат на производство и расчет основных экономических показателей производства

2.7 Определение затрат на производство и расчет основных экономических показателей производства

Экономическая оценка эффективности проектируемого цеха предполагает учёт как капитальных, так и текущих затрат.

Капитальные затраты представляют собой единовременные вложения в основные производственные фонды цеха, включая здания, сооружения, оборудование, транспортные средства, ценные инструменты, инвентарь. Текущие затраты осуществляются для поддержания непрерывности производства и включают в себя затраты на основные материалы, топливо, основную заработную плату производственных рабочих и накладные расходы.

Стоимость зданий и сооружений определяется исходя из стоимости 1 м3 здания, его типа. (1168–2190 руб.). Высота производственных помещений (hпр) = 6 м. Высота административно-бытовых помещений (h обсл.) = 3 м.

Сздан = Sобщ · hц * Ц = ((920 + 301) * 6 + (272,5 + 92) *3) * 1500 = 12629250 руб.

Стоимость технологического оборудования рассчитывается суммированием оптовых цен на количество единиц того или иного типа оборудования. Кроме того, здесь учитывается стоимость заготовительных расходов (на упаковку, транспорт) в размере 5% от стоимости оборудования и затраты на монтаж в размере 10%. Расчет стоимости технологического оборудования приведен в табл. 2.7.1

Таблица 2.7.1 – Расчет стоимости технологического оборудования

| Тип станка | Цена станка, руб. на 1989 г. | Коэффициенты переоценки | Новая цена, руб. |

| 1К62 | 4197 | 18*26*4,2*2,4*1,4*0,001 | 27718,8 |

| 6Р11 | 3231 | 18*26*4,2*2,4*1,4*0,001 | 21338,9 |

| 2Н125 | 1196 | 18*26*4,2*2,4*1,4*0,001 | 7898,9 |

| 5350А | 6290 | 18*26*4,2*2,4*1,4*0,001 | 41541,8 |

| 3М152 | 14214 | 18*26*4,2*2,4*1,4*0,001 | 93875,2 |

Стоимость станков, работающих абразивным инструментом, составляет

Сст.шлиф. = 41541,8 * 9 + 93875,2 * 7 = 1031002,6 рублей;

Стоимость станков, работающих металлическим инструментом, составляет

СМРС = 27718,8 * 17 + 21338,9 * 9 + 7898,9 * 4 = 694865,3 рублей.

Заготовительные расходы (5% от стоимости технологического оборудования)

Шлифовальные станки = 1031002,6 * 0,05 = 51550,13 рублей;

МРС = 694865,3 * 0,05 = 34743,27 рублей.

Затраты на монтаж (7% от стоимости технологического оборудования) = Шлифовальные станки = 1031002,6 * 0,07 = 72170,182 рублей;

МРС = 694865,3 * 0,07 = 48640,57 рублей.

Полная стоимость технологического оборудования с учетом заготовительных расходов и затрат на монтаж = (1031002,6 + 51550,13 + 72170,182) + (694865,3 + 34743,27 + 48640,57) = 1932972,05 рублей.

В стоимость транспортных средств включаются заготовительные расходы, которые составляют 5% от их оптовых цен. Цена тележки 1500 руб.

Стоимость тележки с учетом коэффициентов переоценки и заготовительных расходов: 1500 * (36 * 26 * 3,2 * 2,4 * 1,4 * 0,001) * 0,05 = 15850,6 рублей.

Стоимость ценного инструмента составляет 4% от стоимости технологического оборудования

Сц.и. = 1932972,05 * 0,05 = 96648,6 руб.

Стоимость производственного и хозяйственного инвентаря составляет 5% от стоимости зданий и оборудования

Синв. = (13738050 + 2109049,5) * 0,05 = 792355 руб.

Итоги расчетов стоимости основных производственных фондов и их амортизации сведены в табл. 2.7.2

Таблица 2.7.2 – Основные фонды и их амортизация

| Группа основных производственных фондов | Первоначальная стоимость | Норма амортизации, % | Годовая амортизация |

| Здания и сооружения | 12629250,00 | 2,5 | 315721,25 |

| Технологическое оборудование (станки, работающие абразивным инструментом) | 1154722,91 | 5,4 | 62355,04 |

| Технологическое оборудование (станки, работающие металлическим инструментом) | 78249,14 | 5 | 38912,46 |

| Транспортные средства | 15850,60 | 12,5 | 1981,30 |

| Ценный инструмент | 96648,60 | 20 | 19329,72 |

| Производственный и хозяйственный инвентарь | 728111,10 | 9,1 | 72104,30 |

| Всего | 14624583,2 | - | 504567,88 |

Текущие затраты осуществляются для поддержания непрерывности производства и включают в себя затраты на основные материалы, технологическое топливо, основную зарплату производственных рабочих и накладные расходы.

Затраты на сырье и основные материалы определяются по формуле

Зсм = Мсм * Цсм * Ктз (2.7.1)

где Мсм – масса сырья и материалов, т;

Цсм – оптовая цена материалов, руб. (Цсм = 10000 руб.);

Ктз – коэффициент транспортно-заготовительных расходов (Ктз = 1,05 ÷ 1,07).

Мсм = Рзаг. * Nзаг = 21,2 * 42041 = 891269,2 кг = 891,3 кг;

Зсм = 891,3 * 10000 * 1,05 = 9358650 руб.

Стоимость возвратных отходов определяется путем умножения разницы между черновым и чистовым весом изделия на цену отходов (условно цену отходов принимаем в размере 50% от оптовой цены соответствующего материала).

Зво = (21,2 – 18)/1000 * (10000 * 0,5) * 42041 = 672656 руб.

Затраты на вспомогательные материалы определяются из расчета 1,5–2% от стоимости основных материалов

Звсп.м. = 9358650 * 0,015 = 140379,75 руб.

Годовой расход электроэнергии для цеха на шинах низкого напряжения определяется по формуле

Qэ = ΣFдо · Кз · Кс · Ру (2.7.2)

где Кс – коэффициент спроса, учитывающий недогрузку по мощности (для электродвигателей металлорежущих станков Кс = 0,2);

Ру – установленная мощность отдельных токоприемников, кВт.

Qэ = 4015 * 0,2 * 0,94 * (17 * 10 + 9 * 5,5 + 4 * 1,5 + 9 * 11,6 + 7 * 10) = 301852,5 кВт/ч.

Стоимость электроэнергии на технологические цели определяется умножением тарифа за электроэнергию на годовой расход электроэнергии. Стоимость 1 кВт·ч электроэнергии на технологические цели 2,64 руб.

Зэл. = 2,64 * 301852,5 = 796890,6 руб./г.

Затраты на освещение устанавливается из расчета 15 Вт·ч на 1 м2 площади пола цеха с учетом бытовых помещений. Годовое число часов осветительной нагрузки при двухсменном режиме работы равняется 2400 ч.

Зэ.осв. = 0,015 * 2400 * 2,64 * 1585,5 = 150685,92 руб./г.

Затраты на сжатый воздух определяются

Зс.в. = Сс.в. * Qс.в. (2.7.3)

где Сс.в. – стоимость 1 м3 сжатого воздуха Сс.в. = 0,5 руб.);

Qс.в. – годовой расход сжатого воздуха, м3.

Расход воздуха на обдувку станков – из расчета, что количество станков, подлежащих обдувке, равно 15% от общею количества станков цеха, расход воздуха равен 2м3 /ч на один станок.

Qобд. = 46 * 0,15 * 2 = 13,8 м3/ч;

Расход воздуха на пневмозажимы – из расчета 4 м3/ч на один станок с пневмозажимом, количество таких станков составляет 20% от общего количества станков: Qпн. = 0,2 * 46 * 4 = 36,8 м3/ч;

Годовой расход сжатого воздуха определяется по формуле

Qс.в. = 1,5 ΣQнепр * Ки * Fдо * m * Кз (2.7.4)

где Qнепр – расход воздуха при непрерывной работе, м3/ч;

Ки – коэффициент использования воздухоприёмников оборудования (отношение числа часов фактической работы воздухоприемника к числу часов рабочей смены 0,75);

Fдо – действительный годовой фонд времени работы оборудования, ч;

Кз – коэффициент загрузки оборудования.

Qс.в. = 1,5 * (13,8 + 36,8) * 4015 * 0,75 * 0,94 = 214840,64 м3/ч.

Затраты на сжатый воздух по формуле 2.7.3

Зс.в. = 0,5 * 214840 = 107420 руб.

Затраты на воду для производственных целей определяются по формуле

Зв = Св * Qвод, (2.7.5)

где Св – стоимость 1 м3 воды, руб.; (Св = 40);

Qвод – годовой расход воды, м3 определяется

Qвод = q * Спр. *Fдо * Кз / 1000, (2.7.6)

где q – часовой расход воды на один станок (0,6 л/ч);

Спр. – количество станков.

Qвод = (0,6 * 46 * 4015 * 0,94) / 1000 = 104,17 м3;

Затраты на воду для производственных целей по формуле 2.7.5

Зв = 40 * 104,17 = 4166,8 руб.

Затраты на воду для бытовых целей определяются из расчета:

а) для хозяйственно-питьевых нужд – 25 л в смену на каждого работающего

Зх-п.н. = (25 * 109 *260 *40) / 1000 = 28340 руб.;

б) для душевых – 40 л на процедуру

Здуш. = (40 * 91 *260 *40) / 1000 = 37856 руб.;

в) для умывальников – 3 л на процедуру

Зум. = (3 * 2 * 109 *260 *40) / 1000 = 6801,6 руб.

Итого затраты на воду для бытовых нужд 72997,6 рублей.

Затраты на пар для производственных нужд:

Зп = Сп * Qп (2.7.7)

где Сп – стоимость пара, руб./т (Сп = 22 руб./т);

Qп – расход пара, т.

Расход пара на подогрев охлаждающих жидкостей устанавливается из расчета 0,16 кг/ч на каждый литр воды, расходуемой за час.

Qп = 0,16 * 104,17 = 16,7 т;

Зп = 22 * 16,7 = 367,4 руб.

Расход пара на отопление и вентиляцию определен по формуле

Qп. от.вент. = (qт · V · H) / 1000 · I (2.7.8)

где qт – расход тепла на 1 м3 здания, ккал/ч, (15 ккал/ч);

V – объем здания, м3 ((920+301) * 6 + (272,5 + 92) * 3 = 8419,5 м3);

Н – количество часов в отопительном периоде, (4320 ч);

i – теплота испарения, ккал/кг (540 ккал/кг).

Qп. от.вент. = (15 * 8419,5 * 4320) / (540 * 1000) = 1010,34 т

Зп. от.вент. = 22 * 1010,34 = 22227,48 руб.

Годовой фонд заработной платы работников цеха формируется из:

1) годового фонда основной и дополнительной зарплаты производственников;

2) годового фонда зарплаты промышленно-производственного персонала, занятого обслуживанием и управлением производства.

Годовой фонд основной заработной платы производственных рабочих:

Ропр = Σ Sп * R * Fдр (2.7.9)

где Sп – часовая тарифная ставка данной категории рабочих;

R – количество рабочих данного разряда, чел.;

Fдр – действительный годовой фонд времени работы одного рабочего, ч.

Ропр = (10 * 9 +17 * 12 + 21 * 15 + 19 * 18 + 6 * 21) * 1820 = 1960140 руб.

В дополнительную заработную плату производственных рабочих входит оплата очередных и дополнительных отпусков (5% к основной):

Рдоп.пр. = 0,05 * 1960140 = 98007 руб.

Доплаты к основной заработной плате производственных рабочих:

а) Оплата сверхурочных часов работы и простоев (2%)

Рд.с.у. = 0,02 * 1960140 = 39202,8 руб.

б) Доплата по премиальной системе (до 15%)

Рд.пр. = 0,15 * 1960140 = 294021 руб.

в) Доплата неосвобожденным бригадирам (при численности бригады 5÷10 человек – 10% тарифной ставки соответствующего разряда)

Рд.бр. = 0,10 * 21* 6 * 1820 = 22932 руб.

г) Доплата за обучение учеников (до 200 руб. за одного ученика в месяц)

Рд.уч. = 3 * 200 * 12 = 7200 руб.

д) Доплата за работу в ночное время в размере 1/7 тарифной ставки соответствующего разряда за каждый час ночной работы, ночное время с 22 до 6 ч утра

Рд.н. = 1/7 * 3 * 130 * (10 * 9 + 17 * 12 + 21 * 15 + 19 * 18 + 6 * 21) = 60004,29 руб.

Итого дополнительная заработная плата и доплаты производственных рабочих 521367,09 рублей.

Заработная плата основная и дополнительная производственных рабочих равна 2481507,09 рублей.

Отчисления на социальные нужды (единый социальный налог) составляют 26% от основной и дополнительной заработной платы: 2481507,09 * 0,26 = 645191,84 руб.

Основная заработная плата учеников рассчитывается по формуле

Pyч = 0,75 * Sn 1-го раб * 7 * 260 * R (2.7.10)

Pyч = 0,75 * 3 * 6 * 7 * 260 = 24570 руб.

Дополнительная заработная плата учеников (оплата 1-го сокращенного дня в день у учеников по тарифу 1-го разряда)

Рдоп. уч. = 6 * 3 * 260 * 1 = 4680 руб.

Годовой фонд заработной платы учеников 24570 + 4680 = 29250 рублей.

Годовая основная заработная плата вспомогательных рабочих определяется на условиях повременной оплаты по определенному разряду

Ро.всп. = 1820 * (15 * 5 + 12,5 * 7 + 10 * 2 + 7,5 * 4) = 386750 руб.

Дополнительная заработная плата вспомогательных рабочих составляет 15% от основной заработной платы:

Рд.всп. = 386750 * 0,15 = 58012,5 руб.

Годовой фонд основной и дополнительной заработной платы вспомогательных рабочих 444762,5 рублей.

Отчисления на социальные нужды (26% от основной и дополнительной заработной платы) 115638,25 рублей.

Годовой фонд основной заработной платы руководителей, специалистов, служащих и МОП определяется на основании штатного расписания, величины оклада по каждой штатной должности, районного коэффициента (30%), дальневосточного коэффициента (30%).

Ро.нач. = 5000 + 1500 + 1500 = 8000 руб.;

Ро.экон. = 3000 + 900 + 900 = 4800 руб.;

Ро.инж. = 3000 + 900 + 900 = 4800 руб.;

Ро.маст. = 3000 + 900 + 900 = 4800 руб.;

Ро.констр. = 3000 + 900 + 900 = 4800 руб.;

Ро.тех. = 2500 + 750 + 750 = 4000 руб.;

Ро.секр. = 1200 + 360 + 360 = 1920 руб.;

Ро.убор. = 960 + 288 + 288 = 1824 руб.;

Годовой фонд основной заработной платы руководителей, специалистов (8000 + 4800 + 4800 * 2 + 4800 * 4 + 4800 + 4000 * 2) * 12 = 652800 рублей.

Годовой фонд основной заработной платы служащих 1920 * 2 * 12 = 46080 рублей.

Годовой фонд основной заработной платы МОП

1824 * 2 * 12 = 43776 рублей.

Дополнительная заработная плата руководителей и специалистов составляет 15% от основной

Рдоп.рук. = 652800 * 0,15 = 97920 руб.

Дополнительная заработная плата служащих (10% от основной)

Рдоп.сл. = 46080 * 0,1 = 4608 руб.

Дополнительная заработная плата МОП (10% от основной)

Рдоп.МОП. = 43776 * 0,1 = 4377,6 руб.

Годовой фонд основной и дополнительной заработной платы руководителей, специалистов, служащих, МОП с отчислениями на социальные нужды представлен в табл. 2.7.3

Таблица 2.7.3 – Годовой фонд основной и дополнительной заработной платы руководителей, специалистов, служащих, МОП

| Категория | Основная заработная плата, руб. | Дополнительная заработная плата, руб. | Общая заработная плата | Отчисления на социальные нужды, руб. |

| Руководители и специалисты | 652800 | 97920 | 750720 | 195187,20 |

| Служащие | 46080 | 4608 | 50688 | 13178,88 |

| МОП | 43776 | 4377,6 | 48153,6 | 12519,94 |

| Всего | 742656 | 106905,6 | 849561,6 | 220886,02 |

Расходы на подготовку и освоение производства определяются в размере 15% от стоимости оборудования

Рподг. = 0,15 * 1932972,05 = 289945,8 руб.

Расходы на содержание и эксплуатацию оборудования РСЭО включают:

1) амортизацию оборудования, транспортных средств, а также ценных инструментов

Самортиз = (38912,457 + 62355,04) + 1981,3 + 19329,72 = 122578,52 руб.

2) расходы по эксплуатации оборудования (кроме расходов на текущий ремонт) объединяют затраты на вспомогательные материалы, электроэнергию, сжатый воздух, воду, пар, расходуемые для осуществления технологических процессов, заработную плату вспомогательных рабочих с отчислениями, содержание дорогостоящих инструментов и приспособлений (в размере 10% от расходов на содержание оборудования) и представлены в табл. 2.7.4

| Затраты | руб. | |

| Вспомогательные материалы | 140379,75 | |

| Расходы для осуществления технологических процессов | Электроэнергия | 796890,6 |

| Сжатый воздух | 107420 | |

| Вода | 4166,8 | |

| Пар | 367,4 | |

| Заработная плата вспомогательных рабочих, обслуживающих оборудование | Основная | 1820 * (15 * 5 + 12,5 * 4 + 10 * 2) = 263900 |

| Дополнительная | 263900 * 0,15 = 39585 | |

| Соц. отчисления | (263900 + 39585) = 78906,1 | |

| Всего заработная плата с отчислениями | 382391,1 | |

| Содержание дорогостоящего инструмента и приспособлений (10% от расходов на содержание оборудования – текущего ремонта и амортизации) | 0,1 * (96648,6 + 19329,72) = 11597,8 | |

| Итого | 1443213,45 | |

Таблица 2.7.4 – Расходы по эксплуатации оборудования

3) Затраты на текущий ремонт оборудования и транспортных средств.

Затраты на текущий ремонт оборудования (на один станок) в условиях серийного производства составляют:

– для шлифовальных и заточных станков 138,75 руб. в год;

– для фрезерных станков 165 руб. в год;

– для автоматов и полуавтоматов 172,5 руб. в год;

– для легких универсальных и специальных станков 129,75 руб. в год;

– для прочих тяжелых универсальных станков 156,75 руб. в год.

Зоб. = 138,75 * 9 + 165 * 9 + 172,5 * 9 + 129,75 * 4 + 156 * 17 = 7457,25 руб. в год.

Затраты на ремонт электродвигателей составляют:

– 168 руб. на одну ремонтную единицу электрооборудования шлифовальных и заточных станков;

– 96 руб. для прочих станков.

Электродвигатели мощностью до 10 кВт имеют группу ремонтной сложности 2,1.

Зэл.дв. = (168 * 9 + 96 * 39) * 2,1 = 11037,6 руб. в год.

Годовые затраты на текущий ремонт дорогостоящих инструментов определяются из расчета 10% его первоначальной стоимости

96648,6 * 0,1 = 9664,8 руб. в год.

Итого затраты на текущий ремонт составляют 28159,65 руб. в год.

4) Затраты на перемещение грузов определяются исходя из объема перевозок и стоимости одного машино-часа. Стоимость одного часа эксплуатации электрокара 5,85 руб./м-час.

Зперем.гр. = 4015 * 5,85 * 0,5 = 11743,85 руб.

5) Затраты по возмещению износа малоценных и быстроизнашивающихся инструментов и приспособлений определяются из расчета 100 рублей в год на одного работающего в цехе: 100 * 109 = 10900 руб. в год.

Затраты, связанные с работой оборудования, оформлены в виде сметы в табл. 2.7.5

Таблица 2.7.5 – Смета расходов на содержание и эксплуатацию оборудования| Статья расхода | Сумма, руб. |

| Амортизация оборудования и транспортных средств, а также инструментов | 122578,52 |

| Эксплуатация оборудования (кроме расходов на текущий ремонт) | 1137968,00 |

| Текущий ремонт оборудования дорогостоящего инструмента и транспортных средств | 28159,65 |

| Внутризаводские перемещения грузов | 11743,85 |

| Износ малоценных и быстроизнашивающихся инструментов и приспособлений | 10900,00 |

| Прочие расходы | - |

| Всего РСЭО | 1616595,47 |

Цеховые расходы включают в себя:

1) Заработную плату основную и дополнительную:

а) руководителей и специалистов 750720 руб.;

б) служащих 50688 руб.;

в) МОП 48153,6 руб.;

г) вспомогательных рабочих, не обслуживающих оборудование

основная 1820 * (12,5 * 3 + 7,5 * 4) = 137100 руб.;

дополнительная 0,15 * 137100 = 20565 руб.;

д) учеников 29250 руб.

Итого 1036476 рублей.

2) Отчисления на социальные нужды по вышеуказанным статьям заработной платы:

а) руководителей и специалистов 195187,2 руб.;

б) служащих 13178,88 руб.;

в) МОП 12519,9 руб.;

г) вспомогательных рабочих, не обслуживающих оборудование 40992,9 руб.

д) учеников 7605 руб.

Итого 269483,88 рублей.

3) Амортизацию зданий, сооружений инвентаря: 315731,25 + 66258,11 = 381989,36 руб.

4) Содержание зданий сооружений, инвентаря 770410,72 рублей. Статья объединяет затраты:

- на электроэнергию для освещения 150685,92 руб.;

- на воду для бытовых нужд 72997,6 руб.;

- на пар на отопление 22227,48 руб.;

- на вспомогательные материалы (3% от первоначальной стоимости зданий) 12629250 * 0,03 = 378877,5 руб.;

- на содержание инвентаря (1% от первоначальной стоимости оборудования и зданий) 0,01 * (12629250 + 1932972,05) = 145622,22 руб.

5) Текущий ремонт зданий, сооружений, инвентаря. Затраты рассчитаны в размере 3% от первоначальной их стоимости 0,03 * (12629250 + 728111,1) = 400720,83 руб.

6) Затраты на испытания, опыты, исследования, рационализацию и изобретательство определены из расчета 150 рублей в год на одного работающего 150 * 109 = 16350 руб.

7) Затраты на охрану труда (100 рублей в год на одного работающего)

100 * 109 = 10900 руб.

8) Износ малоценного и быстроизнашивающегося инвентаря (90 руб. в год на одного работающего) 90 * 109 = 9810 руб.

9) Оплата командировок, почтово-телеграфные расходы, затраты на канцелярские принадлежности определяются из расчета 250 рублей в год на одного руководителя, специалиста и служащего 250 * 13 = 3250 руб.

10) Прочие расходы (5% от всех цеховых) 0,05 * 2899390 = 144969,5 руб.

Цеховые расходы оформлены в виде сметы в табл. 2.7.6

Таблица 2.7.6 – Смета цеховых расходов| Статья расхода | Сумма, руб. |

| Заработная плата основная и дополнительная | 1036476,00 |

| Отчисления на социальные нужды | 269483,80 |

| Амортизация зданий, сооружений, инвентаря | 381989,36 |

| Содержание зданий, сооружений, инвентаря | 770410,72 |

| Текущий ремонт зданий, сооружений, инвентаря | 400720,83 |

| Испытания, опыты и исследования, рационализация и изобретательство | 16350,00 |

| Охрана труда | 10900,00 |

| Износ малоценного и быстроизнашивающегося инвентаря | 9810,00 |

| Оплата командировок, почтово-телеграфные расходы, затраты на канцелярские принадлежности | 3250,00 |

| Прочие расходы | 144969,50 |

| Итого | 3044360,21 |

Затраты группируются по экономическим элементам для составления сметы затрат на производство и определения общей потребности предприятия в ресурсах, необходимых для организации производства. Группировка затрат по калькуляционным статьям характеризует направление затрат и позволяет определить затраты по производству отдельных видов продукции, приведена в табл. 2.7.8

Таблица 2.7.8 – Номенклатура калькуляционных статей затрат| Статья | На весь выпуск, руб. | На единицу продукции, руб. |

| 1) Сырье и материалы | 9358650,00 | 222,61 |

| 2) Возвратные отходы (вычитаются) | 672656,00 | 16,00 |

| Итого прямых материальных затрат | 8685994,00 | 206,61 |

| 3) Основная заработная плата производственных рабочих | 1960140,00 | 46,62 |

| 4) Дополнительная заработная плата производственных рабочих | 521367,09 | 12,40 |

| 5) Отчисления на социальные нужды | 645191,84 | 15,35 |

| 6) Расходы на подготовку и освоение производства | 289945,80 | 6,90 |

| 7) Расходы на содержание и эксплуатацию оборудования | 1616595,47 | 38,45 |

| 8) Цеховые расходы | 3044360,21 | 72,41 |

| Итого цеховая себестоимость | 16763594,41 | 398,74 |

| 9) Общезаводские расходы (80% от зарплаты всех работающих) | 1568112,00 | 37,30 |

| 10) Потери от брака (3% от цеховой себестоимости) | 502907,83 | 11,96 |

| Итого производственная себестоимость. | 18834614,24 | 448,01 |

| 11) Внепроизводственные расходы (2% от производств. себестоимости) | 376692,29 | 8,96 |

| Итого полная себестоимость | 19211306,53 | 456,97 |

| В том числе 12) Себестоимость за вычетом прямых материальных затрат | 10525312,53 | 250,36 |

| 13) Норматив рентабельности к себестоимости за вычетом прямых материальных затрат | 0,15 | |

| 14) Прибыль от реализации продукции (п. 12х п. 13)/100 | 1578796,88 | 37,55 |

| 15) Проект оптовой цены (полная себестоимость + п. 14) | 20790103,4 | 494,52 |

| 16) Заработная плата основная и дополнительная производственных рабочих с отчислениями на социальные нужды | 3126698,93 | 74,37 |

| 17) Заработная плата промышленно-производственного персонала | 3821468,09 | 90,90 |

| 18) Основная и дополнительная заработная плата производственных рабочих | 2481507,09 | 59,03 |

| 19) Коэффициент Кз, выражающий отношение заработной платы промышленно-производственного персонала, занятого обслуживанием и управлением производства, к заработной плате производственных рабочих (п. 17 – п. 18)/ п. 18 | 0,5 | |

| 20) 3 аработная плата промышленно-производственного персонала по обслуживанию и управлению производством с отчислениями на социальные нужды (п. 21 * Кз). | 1910734,045 | 45,45 |

| 21) Объем чистой продукции (п. 16 + п. 14 + п. 20) | 9742928,79 | 231,75 |

Похожие работы

... 22588,23*0.04=903,53 кг потребность в материале на всю программу 49694,11*0,04=1987,76 т 2. Проект механического цеха В данном разделе определяется необходимое количество оборудования цеха, площадь цеха, количество рабочих станочников и численность остальных работающих цеха. 2.1 Расчет потребного количества оборудования При укрупненном расчете необходимого количества ...

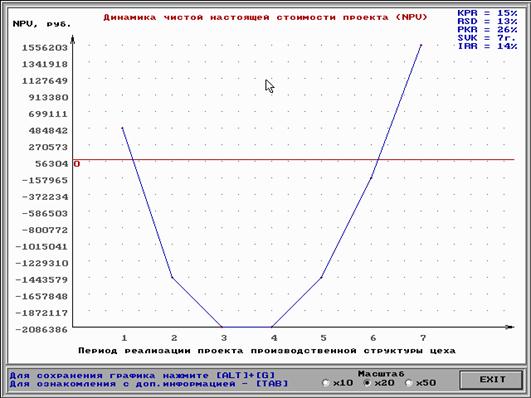

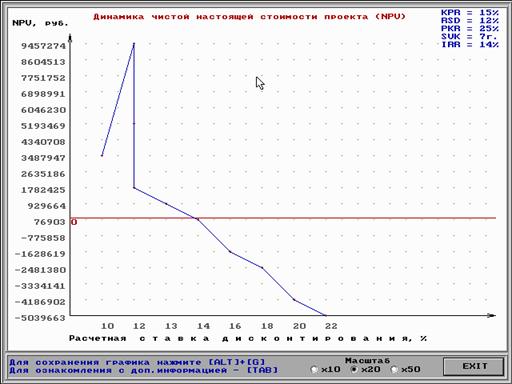

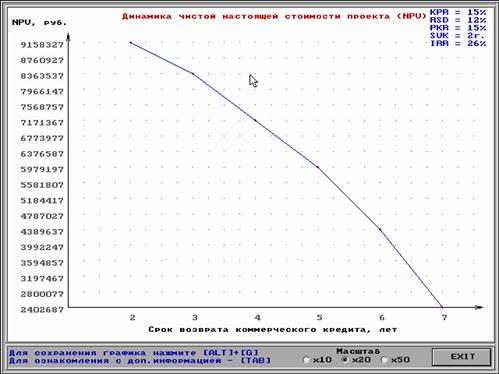

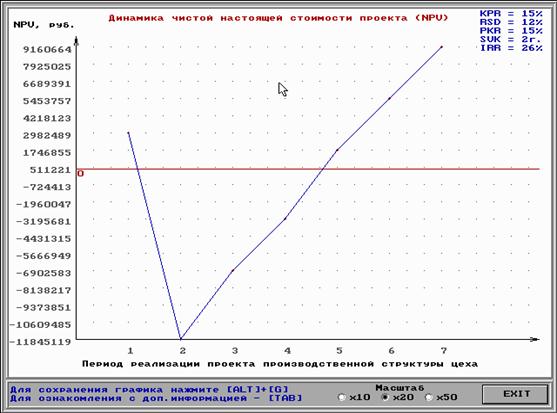

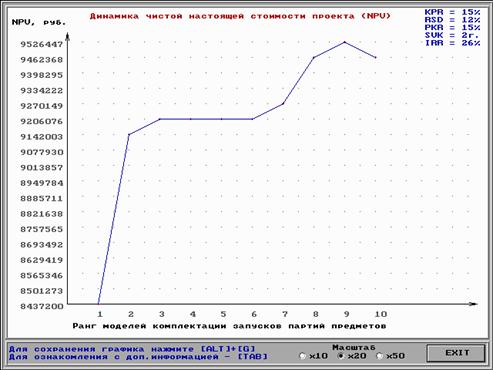

... при коэффициенте переналадки технологического оборудования в течение смены, равном 1.00), выбранной по результатам предпроектного экономического обоснования целесообразности инвестиций. 4.1 Моделирование двух модификаций организационных условий производства в механическом цехе Средний коэффициент загрузки технологического оборудования при реализации 1-й модификации организационных условий ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев