Навигация

Факторы, влияющие на выбор модели станка

11. Факторы, влияющие на выбор модели станка

Выбранное для технологической операции оборудование должно обеспечивать выполнение технологических требований, предъявляемых к детали, обрабатываемой на этом оборудовании: точность размеров, точность взаимного расположения поверхностей, заданная чистота обработки. При выборе типа станка учитываются следующие факторы:

- соответствие типоразмера станка габаритным размерам детали;

- соответствие производительности станка планируемому объему выпуска;

- возможно более полное использование станка по мощности;

- наименьшие затраты времени на обработку, установку, контроль;

- гибкость оборудования, возможность переналадки;

- небольшая стоимость;

- наименьшая себестоимость обработки;

- реальная возможность приобретения выбранной модели станка;

- необходимость использования имеющихся в цехе, на заводе оборудования.

При реконструкции производства целесообразность внедрения новой техники оценивается следующими показателями:

натуральные – повышение долговечности, надежности изделий, улучшение эксплуатационных параметров, высвобождение производственных площадей, уменьшение числа основных и вспомогательных рабочих, уменьшение норм расхода материала, технологичности топлива и энергии

стоимостные – уменьшение издержек производства, размер экономического эффекта, срок окупаемости капитальных вложений.

12. Поточная линия. Типы поточных линий. Определения такта выпуска деталей с поточной линии

Такт выпуска деталей с поточной линии – время, через которое с поточной линии выходит деталь. Номинальный такт выпуска t = Fg*60/N. Действительный такт выпуска t = Fg*60*n/N, где n – коэффициент, учитывающий потерю времени на организационно-техническое обслуживание, регламентирование перегрева, потери времени на переналадку оборудования при переходе с одной детали на другую в зависимости от типа поточной линии (однопредметная, многопредметная), ценности оборудования и трудоемкости настройки инструмента n = 0,6…0,95.

Поточная линия – совокупность рабочих мест, расположенных в последовательности ТП. Рабочие места оснащены специальным и специализированным оборудованием, специальной оснасткой рабочего места, оснащены межоперационным транспортом (конвейеры).

Для обеспечения ритмичности необходимо обеспечить условия синхронизации: время на операциях должно быть равно или кратно такту выпуска. Практически допускается расхождение во времени на каждой операции +-10%.

Синхронизация поточной линии достигается следующими методами: снятие отдельных переходов с лимитирующих операций, передача их на менее загруженные станки, изменение режимов резания, применение специальных быстродействующих многоместных приспособлений.

Типы поточных линий:

однопредметные (одно наименование детали) – непрерывно-поточные для массового производства;

многопредметные поточные линии для серийного проризводства;

а) переменно-поточные – при переходе на изготовление других деталей линию переналаживают (смена, переналадка оснастки, РИ). Для этого предусматривают время. Такт для различных деталей различный.

б) групповые поточные линии – организуют для организации группового ТП. На линии одновременно или последовательно изготавливаются несколько деталей без остановки линии на переналадку. Такт выпуска либо такой же, либо разный для разных деталей.

13. Определение количества станков для поточного производства

Число станков непрерывно-поточных линий определяется для каждой операции.

Срасч=tшт/tдейств,

где tшт – штучное время на конкретной операции, tдейств – такт выпуска.

Если расчетное количество станков дробное число, его округляют до ближайшего большего целого. Ср->С.

Кзагрузки = Ср/С

– показатель рентабельности производства. Кзагрузки>=0,8.

Кзагрузки средний = СУММ(Ср)/СУММ(С)

– коэффициент средней загрузки поточной линии.

Расчет числа станков на переменно-поточных линиях рассчитывают по формуле

Ср = СУММ(tштi*Ni)/Fдейств*60*Кпереналадки.

Кпереналадки = 1 для групповых поточных линий.

Коэффициент использования станков по основному времени: Коп = tо/tшт. Характеризует степень автоматизации. Коп >= 0,75 для поточного производства.

14. Определение количества станков для непоточного производства

Ср = Тст.ч.сум./Fдейств,

где Тст.ч.сум. – суммарная станкоемкость обработки годового объема выпуска на станках данного типоразмера, станкочасы, Fдейств – эффективный фонд времени работы оборудования.

Тст.ч.сум.=tштij*Ni/60.

К загрузки = Ср/С. >0,85.

Если расчетное количество получилось меньше 0,5, ТОО этот типоразмер станков применять экономически нецелесообразно, а полученную расчетную величину прибавляют к расчетному количеству станков следующего по величине типоразмера. Аналогично рассчитывают коэффициент использования станков по основному времени

Ко=tо/tшт-к > 0.65.

Для однопредметного участка непоточного производства возможно использование формулы.

Ср = tшт*N/(Fg*60).

Похожие работы

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

... участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования. Для расчета воспользуемся показателями удельных площадей механических цехов, приведенными в [8, табл. 5]. Результаты расчетов сведем в таблицу 2. Таблица 2 – Расчет площади цеха Наименование оборудования Удельная площадь на единицу производственного ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

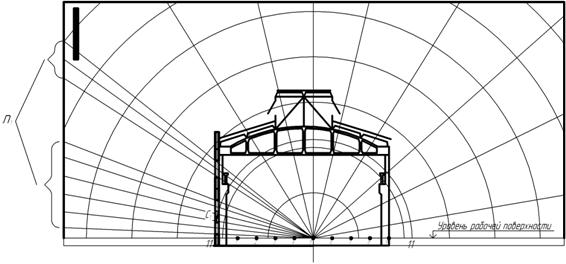

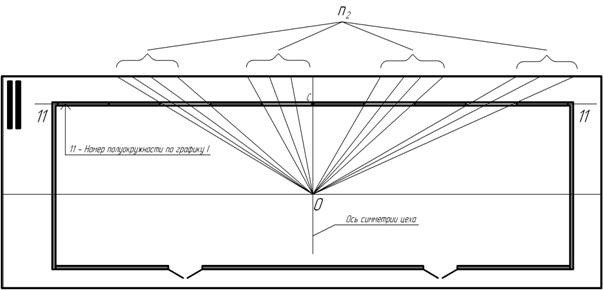

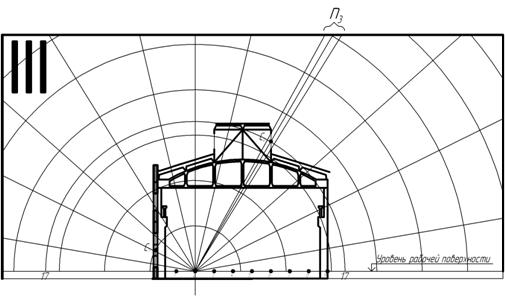

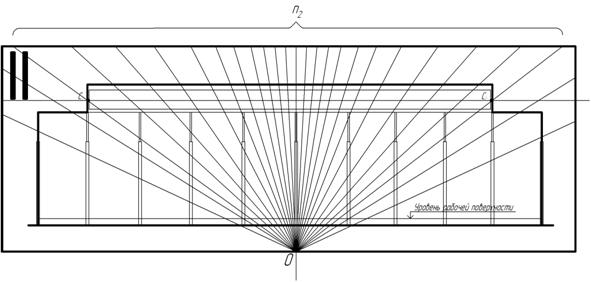

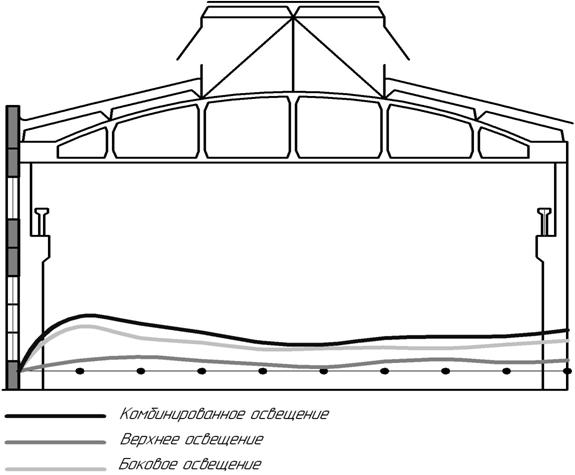

... 1) Уменьшить площадь боковых световых проемов. 2) Убрать фонарь. 3) Установить светозащитные устройства. Цех №3 Полученное расчетное значение КЕО eср= 1,9 меньше нормативного eнIII = 2 на 5%, что соответствует требованию СНиП, поэтому выбранный тип и размеры остекления принимаем к дальнейшему проектированию без изменения. Библиографический список 1. СНиП 31 – 03 – 2001. Производственные ...

0 комментариев