Навигация

Определение числа станочников при укрупненных расчетах при проектировании цехов единичного и мелкосерийного производства

15. Определение числа станочников при укрупненных расчетах при проектировании цехов единичного и мелкосерийного производства

Число станочников при укрупненных расчетах (для единичного и мелкосерийного производства) определяют двумя способами:

по станкоемкости годового объема работ;

по принятому числу станков цеха или участка.

При определении числа станочников по станкоемкости годового объема работ расчет ведут по формуле

Rст = Тст.ч.сум./(Fд.р.*Км),

где Тст.ч.сум. – суммарная станкоемкость изготовления деталей на станках данного типа, станкочас. Fд.р. – эффективный фонд времени рабочих. Км – коэффициент многостаночного обслуживания – среднее число станков в цехе, обслуживаемое одним расчетом.

При определении числа производственных рабочих используют усредненное значение Км.

Мелкосерийное производство Км = 1,1…1,3; среднесерийное 1,3…1,5; крупносерийное и массовое 1,9…2,2. Полученное число станочников округляют до ближайшего большего целого. По числу станков, принятых в проекте число станочников определяют по формуле:

Rст = Fд.о.*С*Кз/(Fд.р.*Км),

где Км – коэффициент многостаночного обслуживания, С – число станков в цехе, Кз – коэффициент загрузки станков, Fд.о. – эффективный фонд времени оборудования.

16. Определение числа станочников при детальных расчетах при проектировании цехов крупносерийного и массового производства с учетом многостаночного обслуживания

При детальных расчетах число станочников уточняют с учетом размещения оборудования и анализа условий многостаночного обслуживания. Особенно тщательно анализ проводят при проектировании участка крупносерийного производства. Основное условие для использования многостаночного обслуживания заключается в том, чтобы за время автоматической работы одного станка рабочий смог выполнить обслуживание других станков. Tм>=СУММ(tpi) – суммарное время обслуживания и активного наблюдения за работой других станков с учетом времени на переход. При обслуживании станков-дублеров, выполняющих одинаковую операцию число станков, обслуживаемых одним рабочим рассчитывают по формуле:

m = tм/tp + 1.

Несколько станков, обслуживаемых одним рабочим называют зоной обслуживания. Циклограмма. Тц – длительность цикла многостаночного обслуживания – время, в течение которого рабочий обслужит все станки, входящие в его зону обслуживания. Для случая, рассматриваемого выше, когда рабочий обслуживает станки-дублеры и не имеет свободного времени

Тц = tр+tм = tоперативное.

Для станков с различной продолжительностью операций при определении длительности цикла сопоставляют время ручного обслуживания каждого станка с наибольшим оперативным временем обработки на станке, входящем в предполагаемую зону обслуживания. Если суммарное время обслуживания станков больше максимального оперативного, то время цикла = сумме времени обслуживания станков, следовательно имеется простой станков.

Если проектирование ведется для поточной синхронной линии, то время цикла выбирается с учетом условия равенства или кратности такту. Если обработку ведут на непрерывно-поточной линии, то действительный такт выпуска определяется по формуле

tд. = t/(1+B/100%),

где t – номинальный такт выпуска, В – потери времени в процентах от оперативного на организационно – техническое обслуживание рабочих мест и регламентированные перерывы.

Для оценки занятости рабочего в обслуживании каждого станка используют коэффициент занятости.

Кзанi = tpi/Тцi.

Общий коэффициент занятости рабочего

Кзан = СУММ(Кзанi) <= 1.

В практике проектирования рекомендуется 0,7…0,8.

17. Определение количества наладчиков механического цеха

Число наладчиков определяют по нормам обслуживания, установленным для каждого типа оборудования. В зависимости от точности и сложности наладки один наладчик обслуживает разное число станков. В условиях крупносерийного и серийного производства число станков, обслуживаемых одним наладчиком в смену составляет:

Станки токарно-револьверные прутковые 7…10 станков, патронные токарно-револьверные 5…8 станков, токарные многошпиндельные вертикальные полуавтоматы 3…4 станка, одношпиндельные гидрокопировальные многорезцовые 4…7 станков.

При определении числа наладчиков следует иметь в виду целесообразность обслуживания наладчиком нескольких групп оборудования. Меньшие значения относятся к крупным и сложным станкам с небольшой серийностью, с высокой точностью настройки размеров. Большие цифры относятся к большим станкам в крупносерийном производстве. В единичном и мелкосерийном производстве наладчиков на универсальное оборудование не используют.

18. Вспомогательные рабочие, ИТР, служащие, МОП. Определение численности

Численность вспомогательных рабочих при укрупненных расчетах определяется в зависимости от числа основных производственных рабочих. При точных расчетах по нормам обслуживания для каждой категории рабочих.

Численность вспом. рабочих в % от основных:

неавтоматическое производство: 20-25%

автоматическое производство: 30-40%

При распределении общей численности вспом. рабочих по сменам руководствуются следующими нормами:

в I смену ед. и мелкосер. пр-ва: 65%

с-сер. пр-во:60%

к-сер пр-во: 55%

ИТР

При укрупненном проектировании численность ИТР механических цехов определяют в зависимости от числа основных станков цеха:

24-18% -ед. пр-во

22-16% -с-сер пр-во

21-15% -кр-сер. пр-во

20-15% - масс. пр-во

сборочных цехов или участков опр-ся в зависимости от числа производственных рабочих:

12-9% ед.

11-8% с-сер

10-8% к-сер

10-7% масс.

Служащие.

Персонал, выполняющий работу по счету, отчетности, снабжению, оформлению – бухгалтерия, кассиры, секретари, учетчики. Число служащих определяют по нормам в зависимости от числа производственных рабочих:

1,1-2,2% -ед. пр-во

0,9-1,9% -с-сер пр-во

0,6-1,6% -кр-сер. пр-во

0,1-1,4% - масс. пр-во

Меньшие значения соответствуют числу производственных рабочих > 700, большие- <75.

МОП.

Численность уборщиков определяют: 1 чел./500-600 м. кв.

Похожие работы

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

... участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования. Для расчета воспользуемся показателями удельных площадей механических цехов, приведенными в [8, табл. 5]. Результаты расчетов сведем в таблицу 2. Таблица 2 – Расчет площади цеха Наименование оборудования Удельная площадь на единицу производственного ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

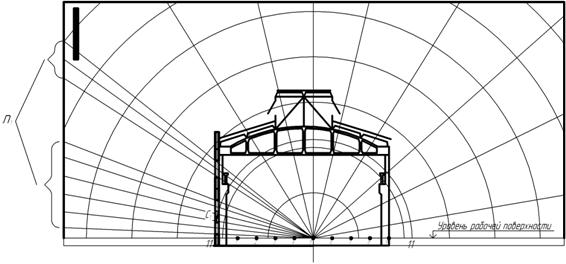

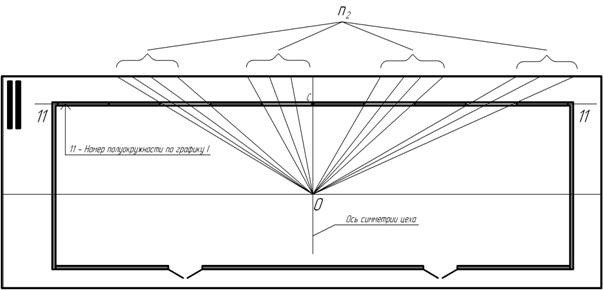

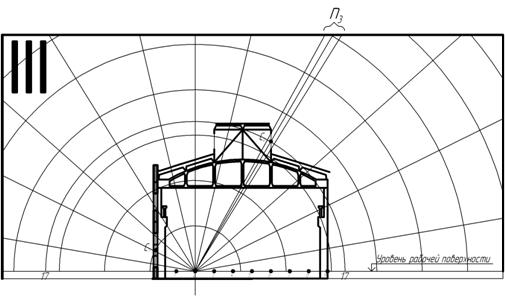

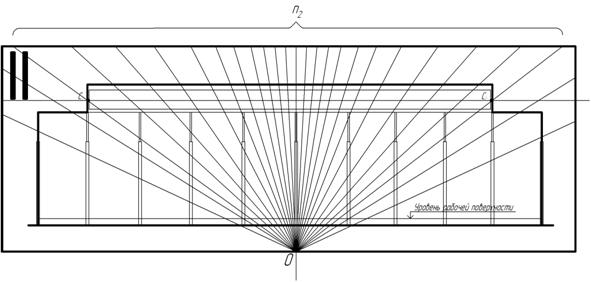

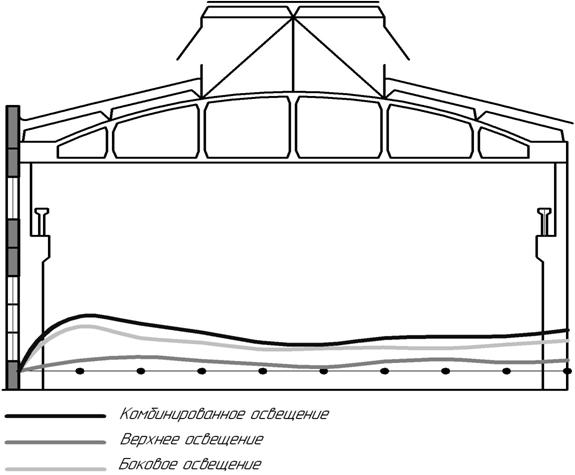

... 1) Уменьшить площадь боковых световых проемов. 2) Убрать фонарь. 3) Установить светозащитные устройства. Цех №3 Полученное расчетное значение КЕО eср= 1,9 меньше нормативного eнIII = 2 на 5%, что соответствует требованию СНиП, поэтому выбранный тип и размеры остекления принимаем к дальнейшему проектированию без изменения. Библиографический список 1. СНиП 31 – 03 – 2001. Производственные ...

0 комментариев