Навигация

Подбор подшипников качения быстроходного вала

8. Подбор подшипников качения быстроходного вала

Силы, действующие на подшипники:

FrBmax = (R2Вx + R2Вy)1/2 = (172 + 8112)1/2 = 811 Н,

FrDmax = (R2Dx + R2Dy)1/2 = (3532 + 2592)1/2 = 438 Н,

Famax = 2940 Н.

Для типового режима нагружения 1 коэффициент эквивалентности KE = 0,8. Тогда эквивалентные нагрузки равны:

FrВ = KEFrВmax = 0,8∙811 = 649 Н,

FrD = KEFrDmax = 0,8∙438 = 350 Н,

FaВ = KEFamax = 0,8∙2940 = 2352 Н.

Для принятых подшипников находим: Cr = 38 кH, C0r = 25,5 кН, X = 0,4, Y = 1,6, e = 0,37.

Минимально необходимые осевые силы для нормальной работы роликовых подшипников:

FaBmin = 0,83eFrB = 0,83∙0,37∙649 = 649 H,

FaDmin = 0,83eFrD = 0,83∙0,37∙350 = 108 H.

Определим осевые нагрузки, действующие на подшипники:

FaB = FaDmin + Fa = 108 + 2352 = 2460 H,

FaD = FaDmin = 108 H.

Отношение FaВ/(VFrВ) = 2460/(1∙649) = 3,79, что больше e. Окончательно принимаем X = 0,4, Y = 1,6.

Эквивалентная динамическая радиальная нагрузка (для опоры В):

PrВ = (VXFrВ + YFaВ)KбKТ,

где Kб – коэффициент безопасности;

KТ – температурный коэффициент.

PrВ = (1∙0,4∙649 + 1,6∙2460) ∙0,8∙1 = 3356 Н.

Расчетный скорректированный ресурс подшипника при a1 = 1, a23 = 0,7 (обычные условия применения), k = 3,33 (роликовый подшипник):

L10ah = a1a23(Cr /PrВ)k ×106/(60n) = 1∙0,7∙(38000/3356)3,33∙106/(60∙1435) = 26292 ч,

L10ah > Lh.

Расчетная динамическая грузоподъемность (для опоры B):

Сrр = PrВ×(573w×Lh/106)1/3 = 3356×(573×150,20×20000/106)1/3,33 = 31444 Н,

Crp < Cr.

Подшипник пригоден.

9. Подбор и проверочный расчет муфты

Для соединения быстроходного вала с валом электродвигателя принимаем упругую втулочно-пальцевую муфту. Определяем расчетный момент:

Мрасч = K∙ТБ = 1,3∙19,1 = 24,83 Н∙м,

где K – коэффициент режима работы и характера нагрузки,

ТБ – вращающий момент на быстроходном валу, Н∙м.

По ГОСТ 21424-75 выбираем муфту с ближайшим большим передаваемым моментом. Размеры муфты: диаметр расположения пальцев D1 = 90 мм, длина муфты L = 105 мм, диаметр пальца dп = 14 мм, длина пальца lп = 64 мм, количество пальцев z = 4, длина резиновой втулки lр.в. = 28 мм.

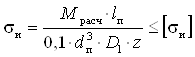

Проверим пальцы муфты на изгиб:

= 90 Н/мм2,

= 90 Н/мм2,

sи = 24,83∙64∙103/(0,1∙143∙90∙4) = 16,09 Н/мм2,

![]() .

.

Проверим резиновые втулки на смятие:

![]() = 2 Н/мм2,

= 2 Н/мм2,

sсм = 2∙24,83∙103/(90∙4∙14∙28) = 0,35 Н/мм2,

![]() .

.

Условия выполнены, прочность муфты обеспечена.

10. Выбор смазочных материалов

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм.

Принимаем масло индустриальное для гидравлических систем без присадок И – Г – А – 46 ГОСТ 17479.4 – 87.

Определим количество масла:

V = (0,4…0,8)∙Рвых = (0,4…0,8)∙2,2 = 0,88…1,76 л.

Примем V = 0,9 л.

Выбираем для подшипников качения пластичную смазку Литол – 24 по ГОСТ 21150 – 75. Камеры подшипников заполняются данной смазкой и периодически пополняются ей.

11. Список использованной литературы

1. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. Шк., 1991. – 432 с.: ил.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. 5-е изд. М.: Высш. шк. 1998 – 447 с.

3. Анурьев В.И. Справочник конструктора машиностроителя. В трех томах. Москва: Машиностроение, 2001 – 920 с.

4. Куклин Н.Г., Куклина Г.С., Житков В.К. Детали машин: Учебник для техникумов – М.:Илекса, 1999.– 392 с.:ил.

5. Устюгов И.И. Детали машин: Учеб. Пособие для учащихся техникумов.–М.:Высш. школа, 1981.– 399 с., ил.

0 комментариев