Навигация

Планирование и расчет рабочей силы

4. Планирование и расчет рабочей силы

Планирование и расчет рабочей силы для технического обслуживания и ремонта ПТМ проводят по нормативам.

4.1 Определение количества дежурных слесарей и станочников для обслуживания ПТМ предприятияНеобходимое число дежурных слесарей и станочников для межремонтного обслуживания парка подъемно-транспортного оборудования рассчитывают по формуле:

К = ∑RK`/H,

где К - численность рабочих, необходимых для обеспечения межремонтного обслуживания;

∑R - сумма ремонтных единиц обслуживаемого оборудования;

К' - коэффициент сменности оборудования;

Н - норматив межремонтного обслуживания на одного рабочего в смену в ремонтных единицах (для слесарей-механиков Н =200, для электрослесарей Н =650, для станочников Н = 350).

Определяем количество дежурных слесарей, электрослесарей и станочников для двухсменного обслуживания подъемно-транспортного оборудования предприятия. Состав парка ПТО и сумму ремонтных единиц, приходящихся на механическую и электрическую часть, принимаем по данным рассчитанным выше.

Решение. Определяем количество дежурных слесарей:

Кс = ∑RMK`/H =1085*2/200=11.

электрослесарей:

Кэс = ∑Rэ К`/H =1477*2/650=5.

станочников:

К=1085*2/350=6.

4.2 Определение общего количества рабочих для выполнения плановых ремонтов ПТМ предприятияНеобходимое число рабочих для выполнения плановых ремонтов рассчитывают на основании годового плана ремонта оборудования раздельно для механической и электрической частей оборудования по формуле:

К = (τк∑rк + τс∑rс + τм∑rм) / (Фγ),

где К - необходимое число рабочих;

∑rк, ∑rс, ∑rм - суммарное число ежегодно ремонтируемых единиц оборудования в ремонтных единицах) при капитальном, среднем и малом ремонтах;

τк, τс, τм - нормативы времени на одну ремонтную единицу для капитального, среднего и малого ремонтов;

Ф - действительный годовой фонд времени рабочего, ч;

γ - коэффициент переработки норм, γ = 1,1.

Значения ∑rK определяют по формуле (формулы для определения ∑rc, ∑rм

аналогичны формуле):

∑rK = (R1α1 + R2α2+... + Rnαn) /100,

где R1, R2, Rn-суммы ремонтных единиц для однородных групп оборудования;

α1, α2, αn-процент ежегодно ремонтируемого оборудования для данной однородной группы.

Определяем общее количество рабочих для выполнения плановых ремонтов механической и электрической части подъемно-транспортного оборудования.

Решение. Определяем значения ∑rK, ∑rc, ∑rM для механической части:

∑rK = ∑Ri αкi = (R1α1 + R2α2+... + Rnαn) /100 = (544*90+405*15+136*10) /100=574;

∑rc =∑Ri αci = (544*30+405*25+136*16) /100=286;

∑rM =∑Ri αмi = (544*60+405*45+136*50) /100=576.

где αi - процент ежегодно ремонтируемого оборудования.

Для механической части получаем: rк =35 ч, rс = 23,5 ч, rм =6,1 ч.

Принимая годовой фонд времени Ф - ч и γ = 1,1, имеем количество рабочих для выполнения плановых ремонтов механической части:

Км = (τк∑rк + τс∑rс + τм∑rм) / (Фγ) = (35*574+23,5*286+6,1*576) /2100*1,1=13 чел.

Определяем значения ∑rK, ∑rc, ∑rM для электрической части:

∑rK = ∑Ri αкi= (992*90+405*15+80*10) /100=961;

∑rc =∑Ri αci= (992*30+405*25+80*16) /100=411;

∑rM =∑Ri αмi= (992*60+405*45+80*50) /100=818.

Для электрической части получаем:

∑rк =15 ч, ∑rс =7ч, ∑rм =1,2 ч.

Принимая годовой фонд времени Ф =2100 ч и γ= 1,1, имеем

Кэ = (15*961+7*411+1,2*818) / (2100*1,1) = 8 чел.

5. Планирование расхода материала 5.1 Расчет годовой потребности в основных материалах на ТО и ремонт ПТМ

Годовой расход основных материалов на ремонт и техническое обслуживание определяют по формуле:

Q = λHi (∑rк + α∑rc + β∑rм),

где λ - коэффициент, учитывающий расход основных материалов на техническое обслуживание, λ= 1,15;

Нi - норма расхода материала на один капитальный ремонт на одну ремонтную единицу;

α, β - коэффициенты, характеризующие соотношения количеств материалов,

расходуемых при среднем и капитальном ремонтах, α =0,6 β =0,2;

∑rK, ∑rc, ∑rM - суммарное количество ежегодно ремонтируемых единиц оборудования (в ремонтных единицах), при капитальном, среднем и малом ремонтах.

Определяем расход легированной стали на ремонт и обслуживание парка ПТМ.

Решение. По формуле

Q = λHi (∑rк + α∑rc + β∑rм) =1,15*6,1 (574+0,6*286+0,2*576) =6038 кг.

6. Методы производства ремонта ПТМ

Наиболее распространенным методом капитального ремонта ПТМ в промышленности (особенно в машиностроении) является комплексный метод, при котором единовременно осуществляют весь комплекс работ по восстановлению ресурса машины, для чего ее полностью разбирают и единовременно ремонтируют все ее элементы. Часто комплексный ремонт выполняют необезличенным - индивидуальным, т.е. восстановительные операции проводят с учетом принадлежности восстанавливаемых элементов к данной конкретной машине. Он связан с наименьшими затратами труда, но требует остановки машины на длительный срок.

Сокращение периода пребывания машины в капитальном ремонте обеспечивают применением скоростных методов его ведения.

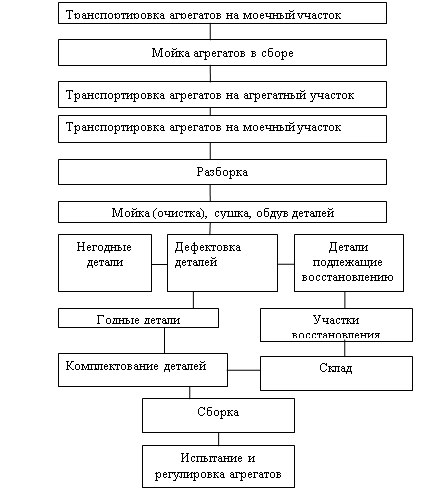

Еще большее сокращение периода простоя в капитальном ремонте достигают применением агрегатного метода. Агрегатный метод предусматривает замену износившихся сборочных единиц новыми или заранее отремонтированными ремонтными агрегатами. В отличие от комплексного, являющегося часто индивидуальным, агрегатный выполняют как обезличенным, т.е. без учета принадлежности деталей и сборочных единиц к данному экземпляру машины.

Обезличенный метод связан с выполнением двух операций: снять - поставить.

Для применения этого метода необходим оборотный фонд, комплектуемый из отремонтированных и новых запасных агрегатов.

Потребность в оборотном фонде агрегатов:

П = КАМВТп/ (365ТУ),

где К = 1...1,3 - коэффициент, учитывающий возможность отклонения по времени оборачиваемости и выхода агрегатов из строя;

А - количество одинаковых агрегатов на одной машине;

М - количество машин, в которые входит данный агрегат;

В - время оборачиваемости агрегата с учетом его погрузки, разгрузки и ремонта на ремонтном предприятии;

Тп - планируемое время работы машины в течении года;

Ту - срок службы агрегата.

6.1. Определение оборотного фонда агрегатов ПТМНа предприятии эксплуатируется 24 мостовых кранов (М-26), имеющих одинаковую конструкцию ходовых колес и угловых букс. Срок службы колес (после ремонта) Ту = 8 мес., краны используются в течение всего года Тп = 12 мес.

Определяем потребность в оборотном фонде колес для указанной группы кранов.

Решение. По формуле

П = КАМВТп/ (365ТУ) =1,3*4*24*30*12/ (365*8) =15 шт.

Принимаем оборотный фонд - партию ежемесячного запуска колес в ремонт - 15шт.

7. Техническое обслуживание металлических конструкций

При ТО тщательно осматривают металлоконструкции кранов, так как их разрушение связано с тяжелыми последствиями. Наиболее часто металлоконструкции мостовых кранов повреждаются в следующих местах: концевые балки мостов - в районе букс ходовых колес; в местах сопряжения с главной балкой; в месте крепления фермы с перилами к торцовому листу и в местах приварки к вертикальной стенке кронштейна под редуктор механизма передвижения; главные балки мостов - вертикальные стенки в районе боковых W-образных накладок; в местах перехода от наклонной (концевой) части к горизонтальной; в местах сварки кронштейнов, поддерживающих рабочие площадки, особенно в районе установки на них механизмов; верхний пояс - в районе стыков тележечного рельса; крепление кабины машиниста - полки уголков и косынки крепления. Разрушения нижнего пояса коробчатых балок встречаются реже, но они особенно опасны тем, что осмотр его более затруднен.

При ТО металлоконструкций необходимо внимательно осматривать эти характерные зоны возможных повреждений, а также все расчетные сварные швы, заклепочные и болтовые соединения и другие места вероятного появления трещин, а именно:

резкие изменения сечений элементов, обрывы листов, резкие изменения их толщины и ширины; места примыкания накладок, ребер, диафрагм, косынок и др.;

концы сварных швов и места с изменением их толщины и формы;

стыковые швы и швы, перпендикулярные к усилию в элементе; швы в накладках, обваренных по контуру; швы с технологическими дефектами (непроварами, несплавлениями по кромкам, подрезами кромок, наплывами, шлаковыми включениями, порами, прожогами, незаделанными или невыведенными кратерами).

Показателем состояния металлоконструкции крана является прогиб моста.

Стрелу прогиба определяют методом нивелировки.

В отдельных случаях (на металлургических кранах в горячих зонах) наблюдается постепенное остаточное деформирование мостов, не выявляемое при статических испытаниях по Правилам Госгортехнадзора. ТО таких мостов должно предусматривать периодическое наблюдение за ними путем геодезической съемки.

При обнаружении трещин в ответственных элементах металлоконструкций Их засверливают по концам, чтобы предотвратить дальнейшее развитие и в короткие сроки металлоконструкцию ремонтируют. В других случаях исправление дефектов металлоконструкций можно приурочить к очередному ремонту, если они не представляют опасности для нормальной работы машин и обслуживающего персонала. Для осмотра металлоконструкций на большой высоте применяют подвесные леса (устройство их дорого), передвижные неподъемные и телескопические вышки и подъемники.

При длительной эксплуатации кранов на открытом воздухе возможно сильное коррозионное повреждение элементов их коробчатых балок - нижнего пояса и стенок в зоне примыкания к нему. Поэтому следует контролировать наличие и проходимость дренажных отверстий в таких балках, а при их отсутствии и длительных сроках эксплуатации кранов - проверять толщину указанных элементов с высверливанием в них отверстий. При освидетельствовании металлоконструкций кранов с запредельными сроками службы следует руководствоваться специальными методическими указаниями.

8. Разработка технологии ремонта элементов металлических конструкции 8.1. Общие положения

Настоящие технические условия распространяются на ремонт и приемку металлоконструкций железнодорожных, мостовых, козловых, автомобильных, башенных грузоподъёмных кранов, кран балок как подконтрольных Госгортехнадзору, так и неподконтрольных и являются руководящим материалом при разработке процессов сборки и сварки, выполнение сборочно-сварочных работ, контроль качества и приемке готовых сварных конструкций при их ремонте. Ремонт сварных конструкций и отдельных сварных узлов должен производиться на основании утверждённых рабочих чертежей, технологической документации и настоящих технических условий.

Сварные конструкции (соединения), в зависимости от степени ответственности, подразделяются на два класса (см. табл. 3). Классы сварных конструкций (соединений) устанавливаются конструктором и указываются в технических требованиях чертежей. Классификация сварных конструкций по степени ответственности.

Таблица 3.

| Класс | Степень | Примеры сварных конструкций |

| I | ответственности Конструкции оборудования, подконтрольною Госгортехнадзору СССР | Поворотная и ходовая рамы железнодорожных кранов; рамы механизмов; стрелы; мосты и другие ответственные конструкции грузоподъёмных машин. |

| II | Сварные конструкции общего назначения | Кожухи; кабины; капоты; желоба; короба и другие малоответственные узлы и детали машин. |

8.1.3 Технологические процессы ремонта металлоконструкций I класса разрабатываются на основании рабочих чертежей и настоящих технических условий

Технологический процесс должен предусматривать:

а) оборудование и инструмент необходимые для выполнения работ;

б) объем контроля, последовательность выполнения операций контроля и в соответствии с требованиями чертежа, места постановки клейма;

в) количество рабочих чертежей с указанием профессий, разрядов и расчетно-технические нормы времени на узел, на заготовку.

г) способы правки и гибки металла;

д) форма, допуски и способы обработки свариваемых кромок, материал и вес заготовки; на сборку и сварку:

е) сборочно-сварочные стенды, приспособления, кантователи и другая оснастка, обеспечивающая получение сварных конструкций соответствующих по форме и размерам чертежу;

ж) последовательность сборочно-сварочных работ;

з) размеры, количество и способ наложения прихваток;

и) положение в пространстве, размер и длина сварных швов.

Для прерывистых швов указывается условное обозначение согласно ГОСТ2312-

Похожие работы

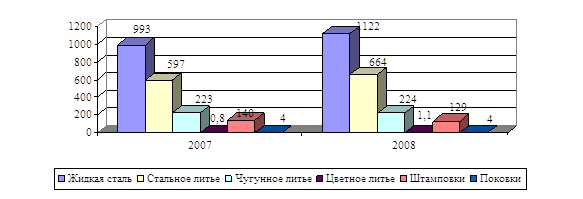

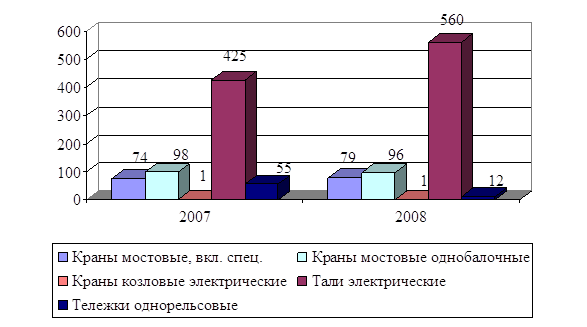

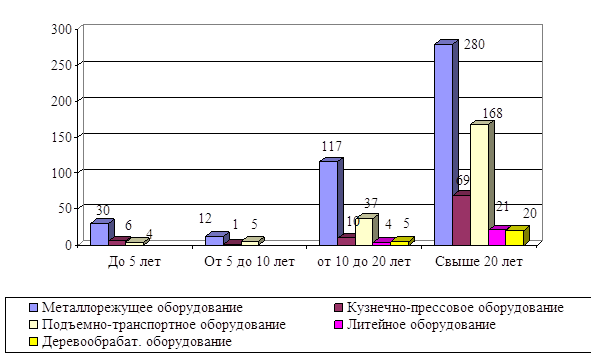

... РЕЗУЛЬТАТОВ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ 2.1 Характеристика предприятия и динамика его технико-экономических показателей Общество с ограниченной ответственностью «Харьковский завод подъемно-транспортного оборудования» (ХЗПТО) зарегистрировано распоряжением от 15.07.2003 г. № 573. Регистрационное удостоверение № 11823 выдано исполнительным комитетом Октябрьского районного Совета ...

... ТО2)=6 обслуживаний ТРс=3 обслуживаниям Таким образом, количество технических обслуживаний в сутки составляет: ТО1-21 обслуживание ТО2-6 обслуживаний ТР‑3 обслуживания ЕО‑900 обслуживаний Расчет программы технических обслуживаний и ремонта автомобилей и их работ Прежде чем приступить к расчету определения нормативов трудоемкости технических обслуживаний и ремонта подвижного ...

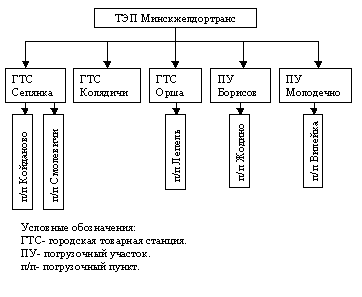

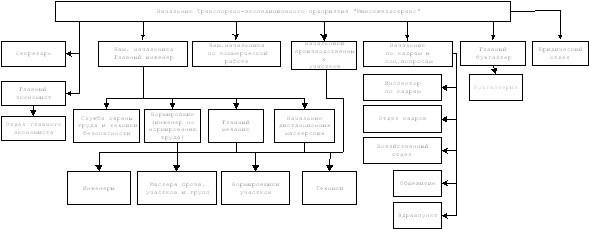

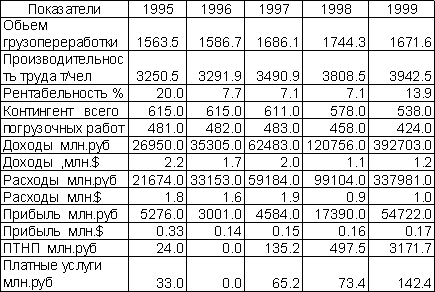

... их высокую эффективность. 2. Общая характеристика предприятия, основные виды деятельности, структура управления 2.1 История предприятия “Минскжелдортранс” (Минская механизированная дистанция погрузочно-разгрузочных работ) Впервые погрузочно-разгрузочные работы силами железнодорожников на Минском узле начали проводиться в 1922 г. на станциях Минск-пассажирский, Минск-товарный, а с 1925 ...

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

0 комментариев