Навигация

И сумма длин привариваемых участком;

72 и сумма длин привариваемых участком;

к) число проходов и последовательность наложения отдельных слоев и

участков шва;

л) способы, технические приёмы и режим сварки;

м) марки и типы электродов, марки сварочной проволоки, наименование газов с указанием ГОСТов или ТУ на применяемый материал, марка материала и масса сварного узла;

н) эскизы сварных узлов в количестве, обеспечивающем возможность изготовления узла по технологическому процессу и чертежу;

о) способы обработки сварных швов для обеспечения формы и размеров, предусмотренных в рабочих чертежах;

п) обработка деталей под сварку.

8.1.4 При ремонте металлоконструкций должны применятся 2 способа исправления деформированных элементов: правка и заменаПравка (холодная или горячая) должна применятся в случаях, когда фактические отклонения от проектной формы элементом превышают величины, установленные техдокументацией завода-изготовителя. Правку производить на вальцах прессах и других приспособлениях, обеспечивающих плавное приложение нагрузки. Замену производить в случаях, если:

а) в элементах металлоконструкций имеются резкие изгибы;

б) в элементах из отдельных прокатных профилей имеются трещины в полках или надрывы, полученные при аварии;

в) при наличии усталостных трещин;

г) в элементах в результате коррозии потеряно более 50% первоначального сечения. При ремонте элементов с трещинами должен быть разработан техпроцесс на заварку трещин.

8.2. Требования к материаламМатериалы, применяемые для ремонта сварных конструкций, должны соответствовать маркам и типам, указанных в чертежах и технологических процессах.

Качество получаемой стали, устанавливается на основании заводской маркировки и сертификатов завода - изготовителя металла. Упаковка, маркировка и документация должны соответствовать ГОСТам 7566-81. При отсутствии необходимых данных о качестве металла заводом изготовителем до запуска в производство должны быть проведены испытания механических свойств и химического состава в соответствии с указанием.

Сварочная проволока должна удовлетворять требованиям ГОСТа 2246-70.

Электроды для дуговой сварки должны удовлетворять требованиям ГОСТов 9466-75, 9467-75.

Применяемые сварочные материалы (сварочная проволока, электроды) должны иметь сертификаты. В случае отсутствия сертификатов на материалы, а также, если в процессе выполнения сварочных работ качество материалов, имеющих сертификаты, окажется удовлетворительным, они должны быть подвергнуты контрольному испытанию на заводе-потребителе в порядке, предусмотренном ГОСТами, техническими условиями.

При сварке в среде углекислого газа следует применять углекислый газ сжиженный сварочный, поставляемый по ГОСТ 8050-76. Допускается применение сжиженного пищевого углекислого газа по тому же ГОСТу.

Металл должен храниться рассортированным и должен быть уложен в устойчивые штабеля на площадки, по высоте штабеля должны быть проложены прокладки, соприкосновение металла с грунтом или полом не допускается.

Сварочная проволоки, электроды должны храниться отдельно по маркам и партиям в закрытом, сухом, отапливаемом помещении согласно требованиям ГОСТа на данный материал.

Сварочная проволока должна поставляться в упаковке, исключающей ржавление проволоки от попадания на неё влаги.

Кислород газообразный технический, применяемый для газопламенной обработки металлов, должен быть чистотой не менее 99,5% и соответствовать ГОСТу 5583-78.

Пропан-бугановая смесь техническая, применяемая для газопламенной обработки металлов, должна соответствовать техническим требованиям ГОСТа 10196-62.

8.3. Обработка деталей под сваркуРезка металлов и подготовка кромок деталей под сварку должны производиться механическим способом, газокислородным пламенем другими способами, обеспечивающими получение формы и размеров указанных в рабочих чертежах.

Правка деталей должна производиться до сборки под сварку. Заготовки деталей сварных конструкций должны быть выпрямлены в горячем или холодном состоянии способом, предусмотренном технологическим процессом.

Наплывы, капли металла и неровности кромок, образовавшиеся при газовой резке, должны быть удалены и зачищены. После газовой резки не допускается следы резки глубиной свыше 1,5 мм для ручной резки и 1 для автоматической и полуавтоматической резки.

Кромки деталей, обрезанные на ножницах, не должны иметь трещин.

Не допускаются местные выхваты на кромке, при резке листовой стали и сортового проката.

При резке листовою металла на ножницах по кривым линиям не допускается огранка поверхности реза, превышающая следующие величины:

на радиусе кривой реза до 200 мм - 3 мм; при радиусе более 200 мм - 4 мм.

При сварке листов с криволинейной поверхностью встык, необходимо произвести соответствующую подгонку, не допуская зазоров между листьями более 2 мм.

Кромкам свариваемых деталей должна быть придана форма, соответствующая типу ниш (ГОСТ 5264-80 и ГОСТ 14771-76). Необходимость разделки кромок указывается в чертежах на деталь.

Подготовка кромок деталей, изготовленных из конструкционных сталей с содержанием углерода более 0,22%, либо из легированных сталей должна осуществляться только механической обработкой.

Для металлоконструкций I класса свариваемые кромки, а также прилегающая к ним поверхность металла шириной не менее 20 мм быть зачищены до чистого металла. Для металлоконструкций II класса допускается сварка деталей без зачистки горячей окалины проката при условии проведения сварки в среде углекислого газа проволокой Св08Г2С и тщательной зачистки от загрязнения, масла, ржавчины.

Зарезы, выхваты и другие дефекты, выходящие за пределы должны быть устранены. Способ устранения устанавливается в каждом конкретном случае технологом по согласованию с конструктором.

Участки листа в районе отверстий под электрозаклёпочные соединения, а также поверхность нижнего привариваемого элемента, должны быть перед сваркой зачищены под величину не менее 3 Д, где Д - диаметр завариваемого отверстия.

8.4. Сборка под сваркуСборку под сварку предварительно подготовленных элементов конструкций необходимо производить с применением приспособлений и оснастки, обеспечивающих точность сборки в пределах допусков, установленных чертежами и свободным доступом к местам прихваток.

Оснастка и приспособление должны обеспечивать полное или частичное предотвращение деформаций при сварке, выполнение всех видов швов, при возможности, в нижнем положении и свободный съём изделия.

При сборке элементов под сварку отклонения от взаимного расположения собираемых деталей (превышение кромок одна над другой, зазоры и пр.) не должны выходить из допусков, предусмотренных ГОСТами 5264-80 и 1477-76. .

Не допускается насильственная подгонка деталей в процессе прихватки или сварки: притягивание, подгибка, скручивание и т.п.

За юры под дуговую сварку, выходящие за пределы, указанных выше допусков, должны быть устранены. Разрешается подварка кромок в местах зазоров с последующей механической обработкой, подрубкой или зачисткой, Исправление зазоров посредством прокладок не допускается.

При сборке электрозаклёпочных соединений с толщиной верхнего элемента от 1,5 до 4 мм величина допускаемых зазоров между свариваемыми деталями в радиусе 15 мм от моста постановки электрозаклепки не должна; превышать 0,5' мм при сварке с проплавкой и 1,0 мм при сварке через отверстие.

Прихватки под ручную дуговую сварку должны выполнять электродами той же марки, которыми будет производиться сварка.

Прихватку под сварку в среде углекислого газа желательно производить этим же способом, но разрешается и электродами с качественным покрытием.

Запрещается выполнение прихватки меловыми электродами. Прихватку под газовую сварку производить этим же способом, а также допускается ручной электродуговой сваркой.

Размер, количество и места расположения прихваток должны, соответствовать технологической инструкции на сборку и прихватку.

Прихватки должны быть зачищены от шлака и брызг, а некачественные; прихватки (с трещинами, порами и другими дефектами) должны быть удалены и наложены вновь. При сварке все прихватки должны быть приварены.

8.5. СваркаСварка металлоконструкций должна производиться в условиях; исключающих влияние неблагоприятных атмосферных факторов (дождь, ветер и т.п.) на качество сварных соединений. В исключительных случаях допускается производство сварочных работ при отрицательных температурах по инструкции, утверждённой главным инженером.

Положение свариваемых конструкции должно обеспечивать наиболее удобные и безопасные условия для работы сварщика и получения надлежащего качества швов.

Оборудование, применяемое для сварки, должно быть с контрольно-измерительными приборами в соответствии с отклонения от режимов сварки, заданных технологическим процессом, не допускается.

Запрещается для сварки и прихватки применять электроды неизвестной марки, отсыревшие, имеющие разрушенные участки покрытия, размеры которых превышают допустимые ГОСТом 9456-75, а также электроды с меловой стабилизирующей обмазкой.

Электроды пред применением должны быть прокалены в течение часа при температуре 180-250°С для электродов, содержащих в покрытии органические составляющие, и 275-700°С для электродов с фтористо-кальциевым покрытием.

При сварке после наложения каждого слоя должна быть произведена зачистка шва и свариваемых кромок от шлака и брызг и устранены дефекты.

При двухсторонней сварке стыковых соединений корень шва может быть удалён кислородной или воздушно-дуговой резкой или вырублен.

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов, как правило, выполняться подбором режимов сварки, соответствующим расположение свариваемых деталей.

В случае необходимости производится обработка швов механическим способом, не оставляющим на их поверхности зарубок, надрезов и других дефектов.

Устранение деформаций сварных конструкций из низкоуглеродистых сталей должно производиться, в основном, правкой способом нагрева. Нагрев может производиться газокислородным пламенем. В случае невозможности или нецелесообразности правки способом нагрева, допускается механическая правка, осуществляемая, как правило, на прессах и других устройствах, обеспечивающих плавность приложения нагрузок. В отдельных случаях, оговорённых технологическим процессом, допускается ударная правка кувалдой через гладилку.

Исполнительные чертежи должны содержать указания, касающиеся конструкций сварных соединений, а также указания по механической и термической обработке. Монтажные швы должны быть обозначены особо.

Режимы термической обработки определяются инструкцией по технологии сварки.

Сварные соединения I класса должны иметь клеймо или другое условное, обозначение, позволяющее установить фамилию сварщика. Метод маркировки, применяемый для сварных соединений, не должен ухудшать качество маркируемых изделий. Маркировка должна выполняться методами, обеспечивающими её сохранность в процессе эксплуатации изделия. Метод и место маркировки должны быть указаны на чертежах.

8.6. Контроль качества и устранение дефектовКонтроль качества сварных конструкций должен осуществляться систематически в течение всего производственного цикла, на всех этапах ремонта и изготовления. Предъявляемые к проверке сварные конструкций не должны быть окрашены и зашпаклеваны.

Контроль качества сварных соединении должен производиться после термической обработки (если такая является обязательной для данного сварного соединения). Результаты контроля сварных соединений I класса должны фиксироваться в паспорте сварки форма №106 М 16. прошнурованному к паспорту крана.

Метод и объём контроля геометрических параметров сварных конструкций должен соответствовать предусмотренным технологическим требованиям чертежа.

Контроль качества сварных соединении должен осуществляться внешний осмотром, измерением, механическими испытаниями и другими современными неразрушающими методами - рентгеном, изотопами и ультразвуком. Контроль сварных соединений ультразвуком должен производиться в соответствии с ГОСТом 14782-76 "Швы сварных соединений. Методы ультразвуковой дефектоскопии". Необходимость контроля ультразвуком указывается в технических требованиях чертежей.

Контроль качества сварных соединений стыковых швов просвечиванием (рентгено- или гаммаграфированием) производится:

а) на изделиях I класса все 100% длины шва контролируемого соединения.

Необходимость контроля просвечиванием указывается в технических требованиях чертежей.

Контроль сварных соединений просвечиванием должен производиться в соответствии с ГОСТ 7512-82 "Швы сварные. Методы контроля просвечиванием проникающими излучениями".

Перед просвечиванием соответствующие участки соединения должны быть замаркированы с таким расчетом, чтобы их можно было легко обнаружить из контрольных рентген - или гамма снимках.

Внешнему осмотру должны быть подвергнуты 100% швов сварной конструкции в процессе изготовления. Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков основного металла шириной < менее 20 мм в обе стороны от шва должны быть зачищены от шлака, брызг, натеков металла и других загрязнении.

Осмотр и измерение сварных соединений должны производиться с двух сторон по всей протяженности в соответствии с ГОСТ 3242-79 "Швы сварные, методы контроля качества" и инструкцией по контролю сварных соединен.

В случае недоступности для осмотра внутренней поверхности сварного соединения осмотр производится только с наружной стороны.

Проверка механических свойств, сварного соединения на контрольных образцах производится вне зависимости от вида сварного соединения изделия путем испытаний на растяжение и на изгиб образцов спаренных встык.

Образцы изготавливаются по ГОСТ 6900-66 "Швы сварные Методы определения механических свойств металла и сварного соединения". Образцы на растяжение и изгиб испытывают со снятым усилием. В образцах предназначенных для испытания на изгиб, сварной шов должен располагаться, поперек образца. Образцы на растяжение и изгиб испытываются в каждом случае изготовления или ремонта металлоконструкций.

Результаты механических испытаний считаются удовлетворительными:

а) временное сопротивление не менее нижнего предела временного сопротивления металла, установленного для данной марки стали Государственным стандартом или техническими условиями;

б) угол загиба не менее 10%.

Эти показатели механических свойств понимаются как средние, отдельных образцов допускается снижение не более чем на 10%. При неудовлетворительных результатах испытания повторяются в удвоенном количестве образцов. Общие результаты сортируют по показаниям, полученным при повторных испытаниях.

Результаты повторных испытаний являются окончательными.

Контроль швов засверливанием допускается применять только в отсутствии других средств, позволяющие выделить внутренние дефекты разрушения.

Проверку швов на плотность производить, если это требование оговорено в чертежах, в соответствии с требованиями ГОСТ 3242-79. При испытании керосином время выдержки должно быть не менее 0,5 часа.

Заварка дефектов участка шва, выполненной дуговой газовой сваркой, должна производиться тем же способом, который применялся при первоначальном наложении сварных швов.

При сварке в среде углекислого газа происходит снижение катета шва по сравнению с ручной электродуговой сваркой до величин, приведенных в таблице 42 ГОСТ 14771-76. "Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы".

8.7. Примеры технологии ремонта трещинХарактерными видами повреждения металлоконструкции являются разрушение сварных и заклепочных соединений, деформации и трещины в элементах, ослабление болтовых соединений с разработкой отверстий под болты. Трещины, раковины и другие дефекты швов должны быть вырублены на всей длине дефектного участка и заварены вновь. Повторная заварка без вырубки дефектного места недопустима. Ослабленные заклепки должны быть срублены и удалены.

Отверстия под новые заклепки рассверливают и устанавливают в них заклепки увеличенного диаметра.

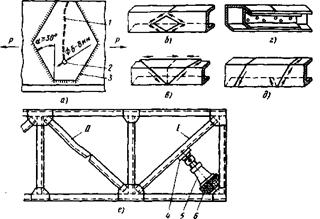

Трещины в листовых элементах металлоконструкций ремонтируют заваркой поврежденного участка. Трещину перед этим разделывают в направлении ее распространения и дополнительно на 20-30 мм за ее границы. Глубина и вид разделки зависят от толщины свариваемого металла. По концам разделки сверлят отверстия для предупреждения распространения трещины. В ответственных местах заваренные трещины усиливают накладками толщиной в пределах 0,6- 0,7 толщины элемента. Швы накладок не следует располагать перпендикулярно к усилию, вызвавшему появление трещины. Они должны идти наклонно к нему.

Стержневые элементы ремонтируют заваркой трещин, вырезанием их с одновременным наложением ромбовидных, треугольных, коробчатых клепаных накладок, вырезанием дефектного и сваркой встык нового участка. Приварку стержневых элементов (подкосов, раскосов, сток и др.) ведут в холодном состоянии и с подогревом. Незначительные прогибы (до 0,015 длины) исправляют на месте без подогрева, например с помощью домкрата, а при значительной деформации или трещине дефектный элемент заменяют новым.

Болтовые соединения элементов металлоконструкций восстанавливают рассверливанием изношенных отверстий на больший размер и установкой болтов с увеличенным диаметром.

Рисунок 1. Схемы к ремонту металлоконструкций: а - ремонт элемента с трещиной; б, в, г - наложение соответственно ромбовидной, треугольной и коробчатой накладок; д - замена дефектного участка; е - правка и замена стержневых элементов с дефектами; 1 - трещина; 2 - отверстие - деконцентратор; 3 - накладка; 4 - подкладка; 5 - домкрат; 6 - брусья; I - элемент, подлежащий правке; II - элемент, подлежащий замене.

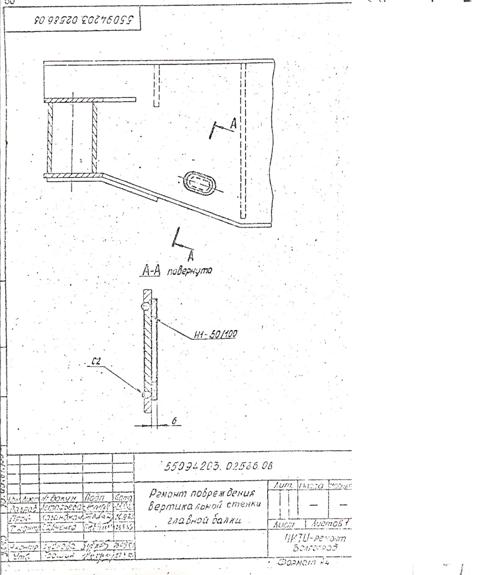

Ремонт повреждения вертикальной стенки главной балки.

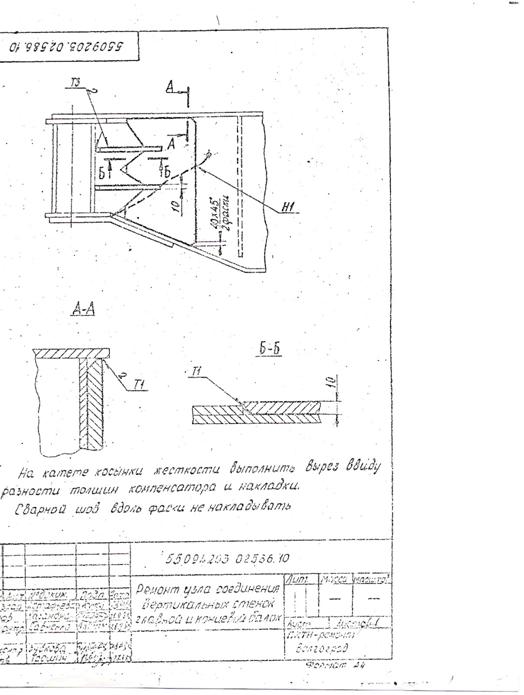

Ремонт узла соединения вертикальных стенок главной и концевой балок.

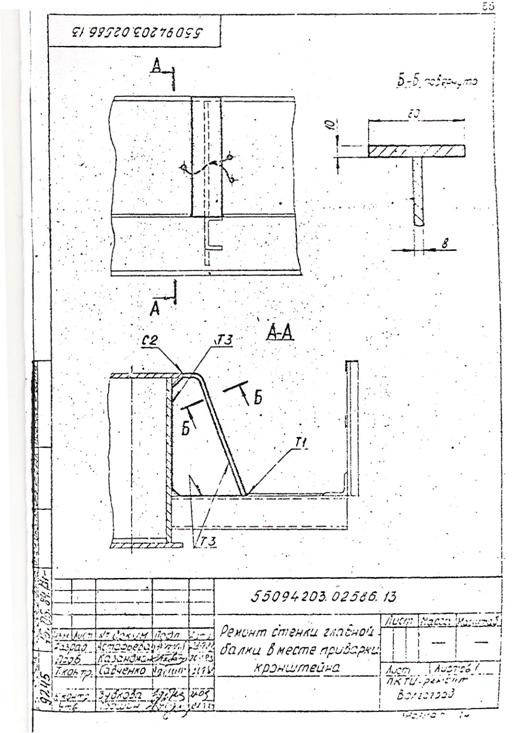

Ремонт стенки главной балки в месте приварки кронштейна.

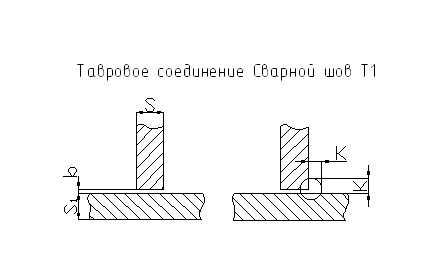

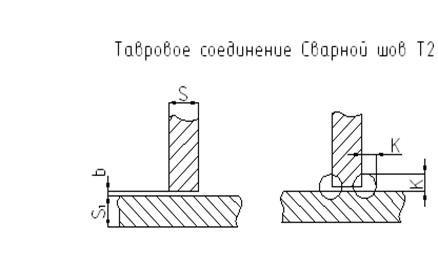

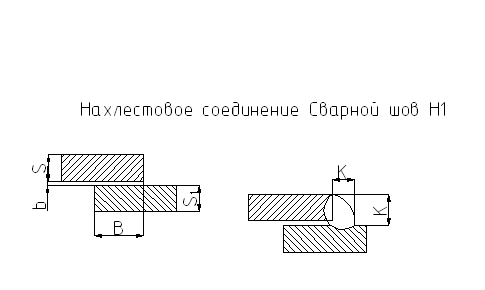

9. Схемы сварных швов

Заключение

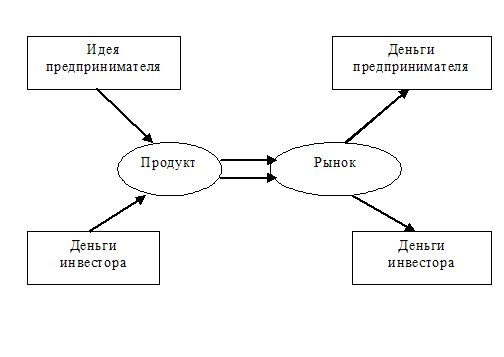

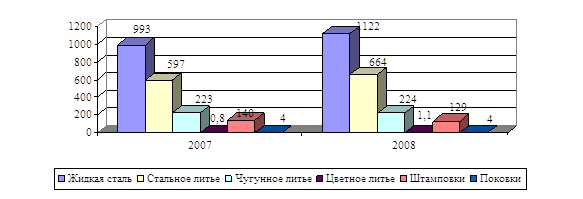

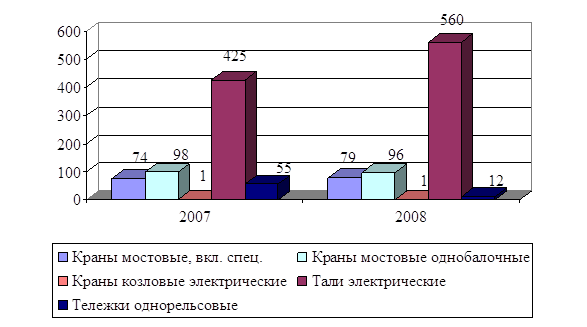

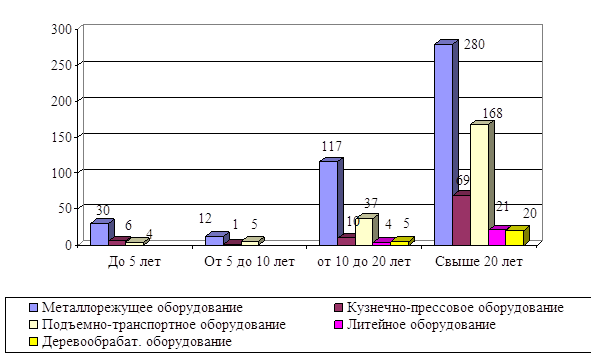

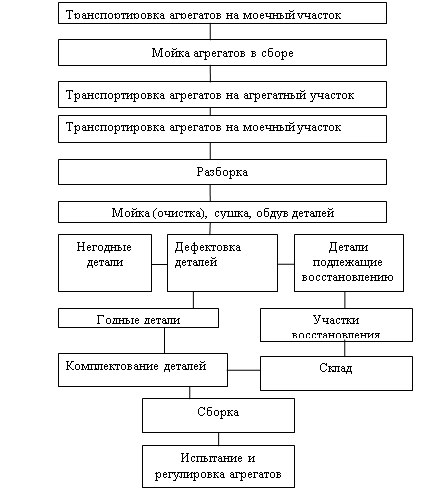

В данной работе изучена единая система ППР, произведён расчёт числа ремонтных единиц ПТМ предприятия, спланирована и рассчитана необходимая рабочая сила для ремонта данного парка ПТМ предприятия, рассчитаны и спланированы расходы материала и оборотного фонда агрегатов ПТМ. Был выбран оптимальный способ восстановления элементов ПТМ и разработана технология ремонта элементов металлоконструкции.

Список использованных источников

1. Ивашков И.И. Монтаж, эксплуатация и ремонт подъемно – транспортных машин. - М. Машиностроение, 1991. – 400 с.

2. Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Под ред.М.Ю. Якобсона. М, “Машиностроение”, 1967.

3. Курс лекций “Эксплуатация и ремонт подъемно-транспортных машин и оборудования". Под руководством доцента Коноплева В.И.

4. Ручная дуговая сварка. Соединения сварные, основные типы, конструктивные элементы и размеры. ГОСТ 5264 - 80.

5. Методические указания по ремонту металлоконструкций ПТМ.

Похожие работы

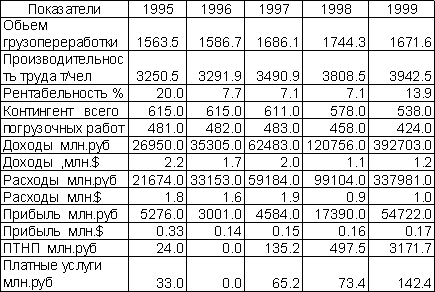

... РЕЗУЛЬТАТОВ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ 2.1 Характеристика предприятия и динамика его технико-экономических показателей Общество с ограниченной ответственностью «Харьковский завод подъемно-транспортного оборудования» (ХЗПТО) зарегистрировано распоряжением от 15.07.2003 г. № 573. Регистрационное удостоверение № 11823 выдано исполнительным комитетом Октябрьского районного Совета ...

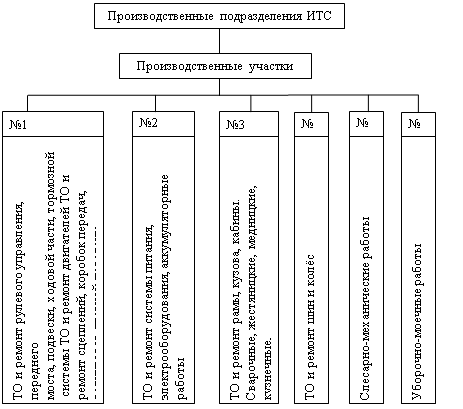

... ТО2)=6 обслуживаний ТРс=3 обслуживаниям Таким образом, количество технических обслуживаний в сутки составляет: ТО1-21 обслуживание ТО2-6 обслуживаний ТР‑3 обслуживания ЕО‑900 обслуживаний Расчет программы технических обслуживаний и ремонта автомобилей и их работ Прежде чем приступить к расчету определения нормативов трудоемкости технических обслуживаний и ремонта подвижного ...

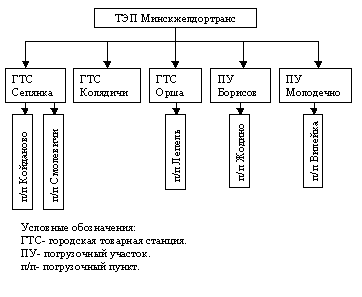

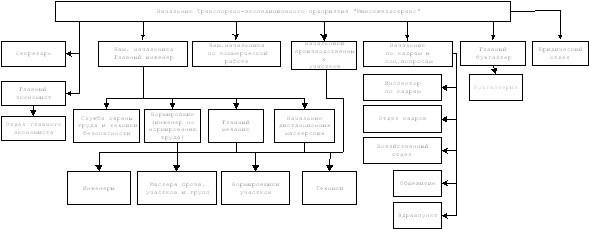

... их высокую эффективность. 2. Общая характеристика предприятия, основные виды деятельности, структура управления 2.1 История предприятия “Минскжелдортранс” (Минская механизированная дистанция погрузочно-разгрузочных работ) Впервые погрузочно-разгрузочные работы силами железнодорожников на Минском узле начали проводиться в 1922 г. на станциях Минск-пассажирский, Минск-товарный, а с 1925 ...

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

0 комментариев