Навигация

Разработка плана технологических операций восстановления детали

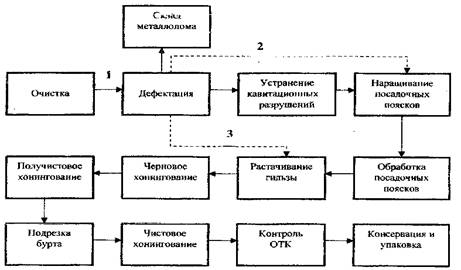

2.1.3 Разработка плана технологических операций восстановления детали

Таблица 8 План технологических операций восстановления детали

| № опера- ции | Наименование и содержание операции | Оборудование | Приспособ ление | Инструмент | |

| Рабочий | Измери- тельный | ||||

| 005 | Подготовительная Зачистить под углом 70* | ||||

| 010 | Обезжирить | Ванны для обезжиривания. | |||

| 015 | Нанесение эпоксидной композиции | Установка для нанесения полимерных композиций | пресс форма | эпоксидный состав | Линейка |

| 020 | Слесарная Выпрессовать старые втулки | Гидравлический пресс П-6326 | Подставка | Оправки | |

| 025 | Сверлильная Расточить отверстие под ремонтный размер | Алмазно-расточной станок 278 | 3-х кулачков. в центре | Эльборовый резец | Нутромер индикаторный НИ-50 |

| 030 | Слесарная Запрессовать и раздать новые втулки | Гидравлический пресс П-6326 | Подставка | Оправки | |

| 035 | Сверлильная Развернуть втулки до номинального размера | Вертикально- сверлильный станок 2А150 | Кондуктор | Цилиндри- ческая машинная развертка Р18 | Предель- ная пробка Ø38-0,02 0,06 |

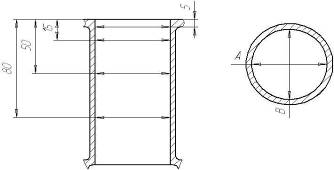

2.2 Разработка операций по восстановлению деталей Расточная операция 020

2.2.1 Исходные данные

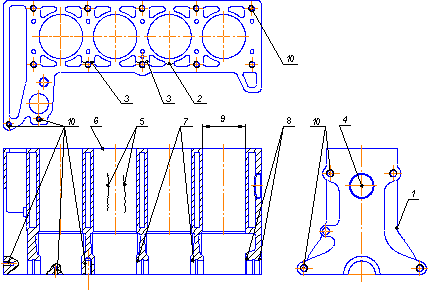

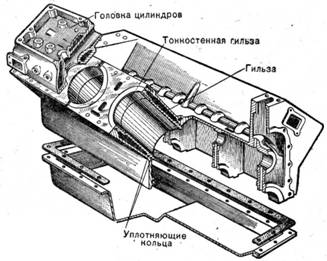

1 Наименование детали – Головка блока цилиндра

2 Материал – специальный чугун HB 183-235

3 Твердость – HB 183-235

4 Масса детали – 10 кг

5 Оборудование – Алмазно-расточной станок 278

6 Режущий инструмент - Резец

2.2.2 Содержание операции

1 Установить деталь

2 Расточить втулку

3 Измерить диаметр втулки

4 Снять деталь

2.2.3 Определение припусков на обработку [5]

Рассчитываем припуски на обработку, мм.:

![]()

![]() мм.

мм.

2.2.4 Расчет режимов на обработку [5]

1. Определяем длину обработки:

![]()

где ![]() -длина обрабатываемой поверхности;

-длина обрабатываемой поверхности;

![]() -длина врезания инструмента, 0,5 мм.;

-длина врезания инструмента, 0,5 мм.;

![]() - перебег резца при обтачивании на проход ,2мм;

- перебег резца при обтачивании на проход ,2мм;

![]() -взятие пробной стружки 2мм.

-взятие пробной стружки 2мм.

![]() мм.

мм.

2. Определяем число проходов:

где ![]() -припуск на обработку ;

-припуск на обработку ;

![]() -глубина резания.

-глубина резания.

3. Определяем теоретическую подачу: Sт=0,156 мм/об.

4. Определяем фактическую подачу по паспорту станка Sф= 0,2 мм/об

5. Определяем скорость резания табличную, мм/мин:

где ![]() -коэффициент зависящий от условий работы и механических качеств обрабатываемого материала и метала инструмента;

-коэффициент зависящий от условий работы и механических качеств обрабатываемого материала и метала инструмента;

![]() -поправочный коэффициент ;

-поправочный коэффициент ;

![]() -глубина резания, мм;

-глубина резания, мм;

![]() - подача, об/мин.

- подача, об/мин.

![]() мм/мин

мм/мин

6. Корректируем скорость с учетом обработки детали, мм/мин.;

![]()

где К1 -поправочный коэффициент учитывающий материал детали ;

К2 -поправочный коэффициент учитывающий стойкость резца;

К3 -поправочный коэффициент, учитывающий диаметр детали;

К4 -поправочный коэффициент учитывающий угол резца .

![]() мм/мин.

мм/мин.

7. Определяем число оборотов шпинделя, об/мин.:

![]()

где ![]() -скорректированная скорость, м/мин;

-скорректированная скорость, м/мин;

![]() -диаметр детали до обработки, мм.

-диаметр детали до обработки, мм.

![]() об/мин.

об/мин.

8. Определяем фактическое число оборотов по паспорту станка:

n = 450 об/ мин.

2.2.5 Расчет норм времени

1. Определяем вспомогательное время, мин.;

![]()

где ![]() -время на установку и снятие детали, мин. (зависящее от массы и конфигурации изделия, конструкции приспособления, характера и точности установки на станке);

-время на установку и снятие детали, мин. (зависящее от массы и конфигурации изделия, конструкции приспособления, характера и точности установки на станке); ![]() -время, связанное с переходами, мин. (время затрачиваемое рабочим на подвод и отвод режущего инструмента, включение и выключение станка, подач и скоростей);

-время, связанное с переходами, мин. (время затрачиваемое рабочим на подвод и отвод режущего инструмента, включение и выключение станка, подач и скоростей);

![]() -время, связанное с замерами детали, мин.

-время, связанное с замерами детали, мин.

![]() мин.

мин.

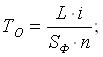

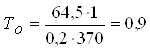

2. Определяем основное время:

где ![]() -длина обработки, мм;

-длина обработки, мм;

![]() -число проходов;

-число проходов;

![]() -подача, об/мин;

-подача, об/мин;

![]() -число оборотов шпинделя, об/мин.

-число оборотов шпинделя, об/мин.

мин.

мин.

3. Определяем оперативное время, мин.:

![]()

где ![]() -вспомогательное время, мин;

-вспомогательное время, мин;

![]() -основное время, мин. (оно может быть: машинным -

-основное время, мин. (оно может быть: машинным -![]() , машинно-ручным -

, машинно-ручным -![]() , ручным -

, ручным -![]() ).

).

![]() мин.

мин.

4. Определяем дополнительное время, мин.:

![]()

где ![]() -процент от оперативного времени.

-процент от оперативного времени.

![]() мин.

мин.

5. Определяем штучное время, мин:

![]()

где ![]() -оперативное время, мин;

-оперативное время, мин;

![]() -дополнительное время, мин. (время на обслуживание рабочего места, отдых и личные надобности).

-дополнительное время, мин. (время на обслуживание рабочего места, отдых и личные надобности).

![]() мин.

мин.

6. Определяем дополнительно заключительное время, мин:

![]()

![]() мин.

мин.

7. Определяем нормируемое время, мин.:

![]()

где ![]() -нормируемое время, мин;

-нормируемое время, мин;

![]() -штучное время, мин;

-штучное время, мин;

![]() -подготовительно-заключительное время, мин;

-подготовительно-заключительное время, мин;

N -число деталей в партии, шт.

![]() мин.

мин.

Нормы времени технологического процесса восстановления полимерными материалами.

Применение полимерных материалов при ремонте, по сравнению с другими способами позволяет снизить трудоемкость восстановления на 20…30%, себестоимость ремонта на 15 … 20%, расход материалов на 40…50%. Это обусловлено следующим: не требуется сложного оборудования, возможность восстановления деталей без разборки агрегатов, отсутствие нагрева детали.

Определяем оперативное время, связанное с выполнением ремонтного воздействия, мин.:

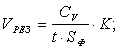

![]()

где ![]() - оперативное время на подготовку трещин-18 мин ;

- оперативное время на подготовку трещин-18 мин ;

![]() - время на обезжиривание трещины – 0,2 мин ;

- время на обезжиривание трещины – 0,2 мин ;

![]() -площадь поперечного сечения шва,

-площадь поперечного сечения шва, ![]() ;

;

g - плотность композиции,1,4 ![]() ;

;

![]() -время на предварительное приготовление композиции;

-время на предварительное приготовление композиции;

![]() -масса предварительно приготовленной композиции, кг;

-масса предварительно приготовленной композиции, кг;

![]() -время на окончательное приготовление композиции;

-время на окончательное приготовление композиции;

![]() -масса окончательно приготовленной композиции

-масса окончательно приготовленной композиции

![]() -время нанесения композиции на трещину и ее уплотнения, 0,55 мин.;

-время нанесения композиции на трещину и ее уплотнения, 0,55 мин.;

![]() - время на наложение накладок из стеклоткани с прикаткой роликом, 5,4 мин.

- время на наложение накладок из стеклоткани с прикаткой роликом, 5,4 мин.

![]() мин.

мин.

2.3 Оформление маршрутной и операционной карт

М.У. В этом разделе указать значение маршрутной и операционных карт в технологическом процессе, какие основные параметры и показатели включены в данные карты.

Маршрутные и операционные карты оформляются отдельно и размещаются в приложении курсового проекта. (Бланки карт взять у преподавателя).

Похожие работы

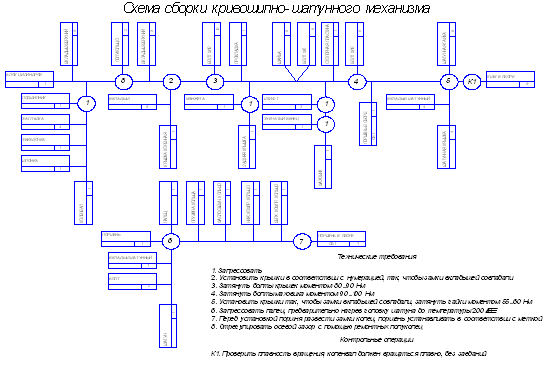

... цилиндров, разработали карту дефектации блока. Лабораторная работа №3 Изучение технологии сборки кривошипно-шатунного механизма Цель работы-изучить технологию сборки деталей кривошипно-шатунного механизма, разрабатывать карту дефектации. Технологическая карта сборки КШМ Операция № перехода Содержание перехода Оборудование 005 - Установка колен вала 005 Установит верхние вкладыши в ...

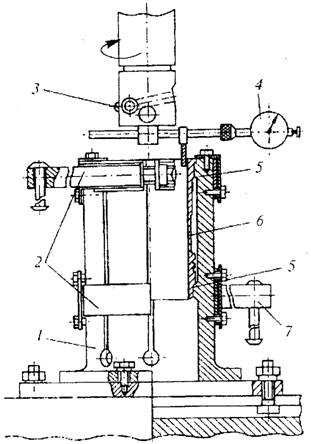

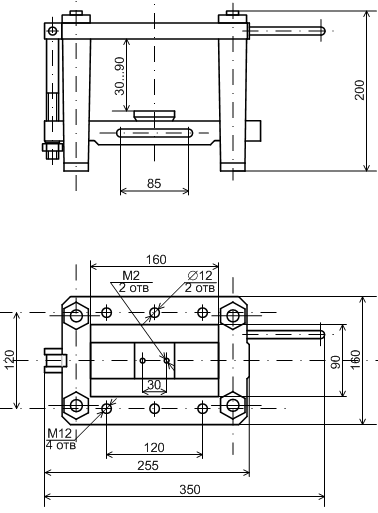

... притирки клапанов он занимает гораздо меньше места, в данном стенде отсутствуют механизированные узлы, что экономит электроэнергию и не усложняет конструкцию стенда. 3.2 Инструкция по применению стенда для притирки клапанов, головки блока цилиндров двигателя ЗиЛ-130 и проверки качества данных работ Перед началом работ стенд устанавливают на верстак так, чтобы он стоял устойчиво, и проверяют ...

... работ как по капитальному, так и по текущему ремонту агрегатов. 1.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Исходные данные Проект сварочно-наплавочного участка с разработкой технологического процесса восстановления блока цилиндров автомобиля ЗИЛ-130. Производственная программа – 3000 штук в год; Маршрутный коэффициент – 0,3. Особенности конструкции детали: 1 Материал: серый чугун СЧ № 3; ...

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

0 комментариев