Навигация

Выбор исходной заготовки и метода ее изготовления

2.2 Выбор исходной заготовки и метода ее изготовления

При выборе метода изготовления заготовки основным требованием является обеспечить свойства изготавливаемых деталей в заданных условиях эксплуатации и обеспечения требуемых свойств заготовки с учетом стоимости заготовки в конкретных производственных условиях.

В качестве технических критериев при выборе заготовки принимают материал, конфигурацию детали, размер , массу, требуемую точность изготовления и т. д. В качестве экономического критерия принимают себестоимость изготовления заготовки. Т. к. материал заготовки сталь (45Х) , то способом получения заготовки может быть горячая штамповка или прутки из проката .

Исходя из того, что перепады диаметров вала не значительные ( Ø30мм и Ø28мм ) и годовой объем выпуска деталей 500 штук, то для изготовления вала выбрал горячекатаный прокат Ø32мм.

2.3 Экономическое обоснование выбора заготовки

Для данной детали наиболее предпочтительным вариантом заготовки является прокат сортовой по ГОСТ 2590-71. Это объясняется тем, что:

- имеем дело с малыми перепадами между диаметрами ступеней вала;

- вал является жестким;

Время получения заготовки минимально по сравнению с другими методами (поковки, объемной штамповки, литья);

КИМ проката и штамповки отличается незначительно, а стоимость штамповки в 2-3 раза больше стоимости проката.

Для получения заготовок был выбран горячекатанный прокат Ø32мм, который выпускается в двух разновидностях: четыре метра и шесть метров длинной. Для опредиления оптимальной с экономической точки зрения длинны проката расчитал количество остатков от обоих типов прутков, идущих в отход, при длинне вала 464 мм.

Lотх=4000/464=8,62

Lотх=6000/464=12,93

Изходя из расчетов можно сказать, что для уменьшения отходов производства рационально выбрать горячекатанный прокат длинной четыре метра.

2.4 Выбор технологических баз и методов обработки поверхностей заготовок, разработка технологического маршрута обработки детали

Технологической базой называют поверхность, определяющую положение детали или сборочной единицы и средств измерения.

При выборе баз обработки заготовки используется принцип совмещения баз. Лучшие результаты достигаются при совмещении измерительной и конструкторской базы, т.е. поверхностей с помощью которых определяется положение детали в собранном изделии.

В процессе обработки детали соблюдается принцип постоянства баз, на всех основных технологических операциях необходимо использовать в качестве технологических баз одни и те же поверхности заготовки.

Принцип постоянства баз способствует повышению точности взаимного расположения поверхности детали. Соблюдение принципа постоянства баз повышает однотипность приспособлений и схем обработки, что особенно важно при автоматизации обработки. При выборе баз используется удобство и снятие заготовки, а так же надежность и удобство её закрепления в выбранных местах зажима, возможность подвода режущего инструмента с различных сторон заготовки.

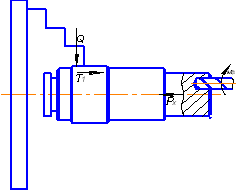

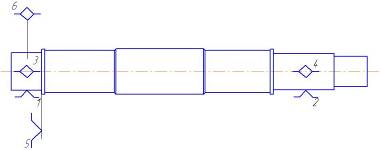

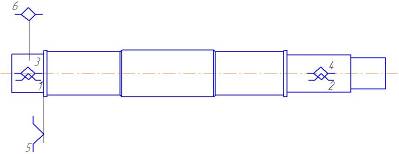

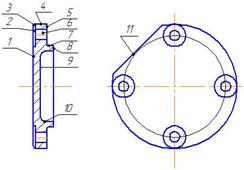

Для детали вал на первой операции базовой поверхностью является наружная необработанная поверхность, далее бозовой поверхностью является ось вала. Исходя из этого выбираю базы для каждой операции которые сведены в таблицу 4.

Таблица 4 - Выбор баз и методов обработки, разработка технологического маршрута обработки деталей.

| Номер операции | Заготовка из проката |

| 005 | Отрезная. Отрезать на отрезном станке от прута заготовку Ø32мм и длинной 464 мм Технологическая база наружный диаметр. |

| 010 | Фрезерно-центровальная. Сверлить центровые отверстия, фрезеровать торцы с двух сторон одновременно. Технологическая база наружный диаметр. |

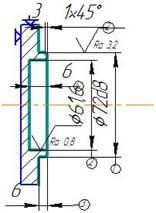

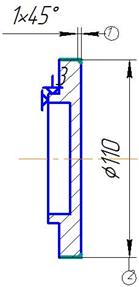

| 015 | Токарная предварительная Токарная (черновая): выполняется за два установа на универсальном токарно - винторезном станке. Установ А: Точить поверхность 3,5,7 с припуском под чистовое точение. Установ В: точить поверхность 4,6,8 с припуском под чистовое точение. Технологическая база наружный диаметр, центровое оверстие. |

| 020 | Токарная чистовая. Токарная (чистовая): выполняется за два установа на универсальном токарно - винторезном станке. Установ А: Точить поверхность 3,5,7 с припуском под шлифование. Установ В: точить поверхность 4,6,8 с припуском под шлифование. Технологическая база наружный диаметр, центровое оверстие. |

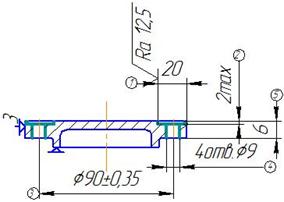

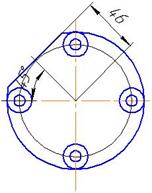

| 025 | Разметочная операция. Разметить пазы согласно чертежу. |

| 030 | Фрезерная 1. Фрезерование шпоночного паза на шпоночно- фрезеровальном станке 692М. Технологическая база наружный диаметр. |

| 035 | Термообработка Закалка объемная до твердости по HRC 42…50. |

| 040 | Шлифовальная Шлифование поверхностей 3,5,7 на круглошлифовальном станке 3Е12. Технологическая база наружный диаметр, центровое оверстие. |

| 045 | Контрольная Контрольный стенд Окончательный контроль ОТК. Проверить размеры. |

2.5 Выбор средств технологического оснащения

Средства технологического оснащения делятся на оборудование, приспособление и инструмент.

При выборе металлорежущего станка в первую очередь обращают внимание на возможность закрепления заготовки. Смотрят параметры: наибольший диаметр обрабатываемой заготовки, расстояние между центрами, анализируют мощность станка. Необходимо выбирать станки с большим диапазоном числа ступеней подач и частоты вращения.

Приспособления нужны для того, чтобы закрепить деталь на станке, придав ей требуемое положение: патроны трех и четырех кулачковые, различные станочные тески, центра, хомутики.

Инструмент бывает режущий и мерительный. Режущий: резцы, фрезы, сверла. Мерительный: штангенциркуль, микрометр.

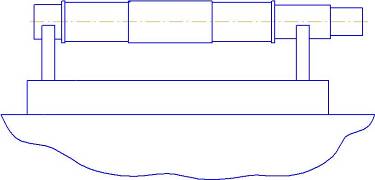

1. Для отрезной операции выбрал отрезной станок круглопильный 8А631. Скорость вращения отрезного круга 35м/мин.

2. Для фрезерно-центровальной операции выбрал станок марки МР71М с характеристиками:

Ǿ обрабатываемой заготовки, мм: 25…125

Длина обрабатываемой заготовки, мм: 200…500

Число скоростей шпинделя: 6

Частота вращения шпинделя, об/мин: 125…712

Мощность всех электродвигателей, кВт: 13

Габаритные размеры, мм: 3140х1630

Приспособления: станочные, винтовые, самоцентрирующие рычажные тески ГОСТ 21167-75. Режущий инструмент: торцевые фрезы по ГОСТ 22087-76 с материалом режущей части ВК: Т5К10. Для получения центровых отверстий применяют центровочные сверла ГОСТ 14952-75 и материал режущей части сверл Р6М5. Средства измерения: штангенциркуль , металлическая линейка для измерения центровых отверстий – калибр – пробка.

3. Для токарной операции выбрал станок марки 16У04П с ручным управлением. Характеристики станка:

Ǿ обрабатываемой заготовки, мм: до 200

Длина обрабатываемой заготовки, мм: до 500

Частота вращения шпинделя, об/мин: 70…3500

Мощность станка, кВт: 10

Габаритные размеры, мм: 1380х730

Приспособления: патроны ГОСТ 267580. Режущий инструмент: для обработки цилиндрических поверхностей–проходные резцы–прямые или отогнутые (они более универсальные, их применяют при точении напроход и для обработки фасок).Средства измерения: штангенциркуль,калибр–скобы, образцы шероховатости.

4. Для фрезеровальной операции выбрал вертикально-фрезерный станок марки : 6Р13 с характеристиками:

Ǿ обрабатываемой заготовки, мм: 25…200

Длина обрабатываемой заготовки, мм: 80…500

Число скоростей: 18

Частота вращения шпинделя, об/мин: 31,5…1600 об/мин

Мощность двигателя, кВт: 11

Масса, т: 4,2

Габаритные размеры, мм: 2560х2260

5. Для шлифовальных операций выбрал станок марки 3Е12 с характеристиками:

Наибольшие размеры обрабатываемой заготовки, мм: Ǿ = 200

Частота вращения, об/мин: 78…780

Наибольшая длинна обрабатываемой заготовки, мм: 500

Мощность электродвигателя: 5,5

Приспособления: упорные центры ГОСТ 14952-75, хомутки, патроны поводковые; инструмент режущий: круг прямого профиля ГОСТ 2424-83.

2.6 Разработка одной технологической операции обработки детали

Токарная предварительная

Токарная (черновая): выполняется за два установа на универсальном токарно - винторезном станке.

Установ А:

1. Установить, закрепить, снять.

Патрон трехкулачковый самоцентрирующийся.

Центр опорный вращающийся.

2. Точить поверхности 3,5,7 с припуском под чистовое точение.

Резец прямой упорный.

Установ В:

1. Точить поверхность 4,6 с припуском под чистовое точение.

Резец конавчетый

2. Точить поверхность 8 с припуском под чистовое точение.

Резец прямой упорный.

Технологическая база наружный диаметр, центровое оверстие.

3 Технологические расчеты

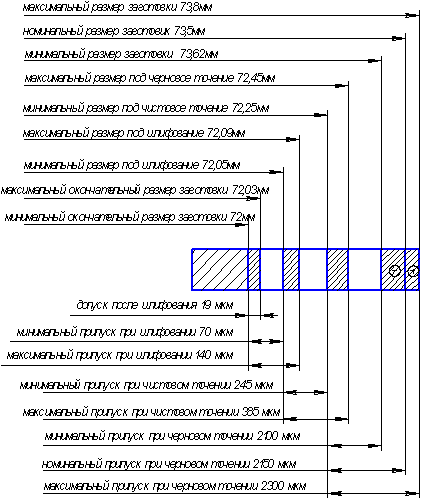

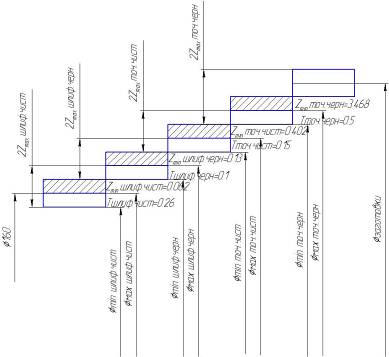

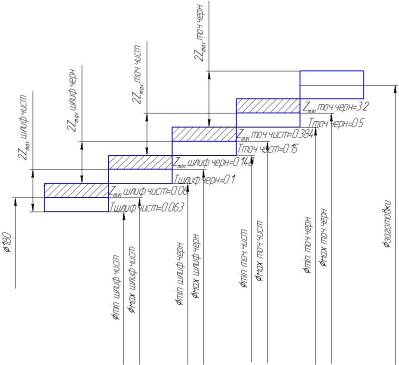

3.1 Расчет припусков табличным методом

Таблица 5

| Номер поверхности | Метод обработки | припуск |

| Ø30 h6 (3) L = 50 | Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

| Ø30 h6 (7) L = 90 | Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

| Ø30 js7 (5) L = 250 | Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

| Ø28 js7 (8) L = 60 | Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... экономически выгодно. 1.6 Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; •Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев