Навигация

Расчет режимов резанья табличным методом

3.2 Расчет режимов резанья табличным методом

Таблица 6

| № операции | Режущий инструмент | Длина обработки, L | Глубина резания. t | Число проходов, i | Подача SТ мм/об | Подача SСТ мм/об | Скорость резания VТ м/мин | Частота вращения шпинделя nТ об/мин | Частота вращения по паспорту станка nСТ, об/мин | Мощность станка NСТ | Машинное время, мин |

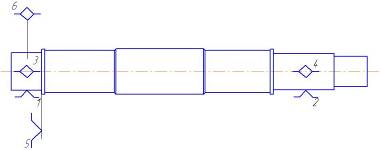

| 015 Установ А Поверхность 3 ∅30 | Резец прямой упорный Т5К10 | 460 | 1 | 1 | 0,5 | 0,5 | 132 | 1620 | 1600 | 10 | 0,57 |

| Установ В: поверхность 4 ∅28 Поверхность 6 ∅28 Поверхность 8 ∅28 | Резец канавочный Т5К10 Резец канавочный Т5К10 Резец прямой упорный Т5К10 | 5 5 60 | 1 1 1 | 1 1 1 | 0,2 0,2 0,5 | 0,2 0,2 0,5 | 80 80 147 | 905 905 1560 | 900 900 1500 | 10 10 10 | 0,01 0,01 0,08 |

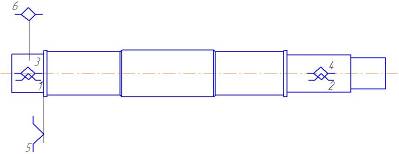

| 020 Установ А Поверхность 3 ∅30 | Резец прямой упорный Т5К10 | 460 | 0,6 | 1 | 0,2 | 0,2 | 140 | 1620 | 1600 | 10 | 1,4 |

| Установ В: Поверхность 4 ∅28 поверхность 6 ∅28 поверхность 8 ∅28 | Резец канавочный Т5К10 Резец канавочный Т5К10 Резец прямой упорный Т5К10 | 5 5 60 | 0,6 0,6 0,6 | 1 1 1 | 0,2 0,2 0,2 | 0,2 0,2 0,2 | 80 80 150 | 905 905 1440 | 900 900 1400 | 10 10 10 | 0,03 0,03 0,21 |

3.3 Расчет технических норм времени

1. Техническое время операция 015

То = L*i/nCТ*SСТ

L = l+l1+l2+l3, где L - длина обрабатываемой поверхности

L1 - длина на врезание инструмента

L2 - длина на перебег инструмента

L3 - длина на снятие пробных стружек

L1 = t*tgj + (0,5-2)

L2 = L1, где t - глубина резания

j - главный угол в плане резца

NCТ - число оборотов станка

SСТ - подача по паспортным данным

То1 = i(l+l1+l2+l3)/ Ncт* Sст = (460+1)/1600*0,5 = 0,58 мин

То2 = I(L+L1)/ Ncт* Sст = (5+1)/900*0.2= 0,03 мин

То3 = I(L+L1)/ Ncт* Sст = (5+1)/900*0,2 = 0,03 мин

То4 = I(L+L1)/ Ncт* Sст = (60+1)/1500*0,5 = 0,08 мин

Общее время станка: 0,58+0,03+0,03+0,08=0,72 мин

2. Штучное: Тшт = То+Твсп+Тотд+Тобслуж

Твсп - время на установку, закрепление и снятие детали, на рабочий ход, время на измерение

Туст. = 1,6*2 = 3,2 мин

Траб.х. = 0,5*3 = 1,5 мин

Тизм = 0,13 мин*3 =0,39 мин

Твсп = 3,2+1,5+0,39 = 5,09 мин

Топ. = Тосн+Твсп = 0,72+5,09 = 5,81 мин

Тшт = 0,72+5,09+0,7 = 5,88 мин

ЗАКЛЮЧЕНИЕ

Целью данного курсового проекта является закрепление знаний по предмету «Технология Машиностроения» и разработка технологического процесса производства детали вал ступенчатый с полным обоснованием целесообразности ее производства, процесса производства по предложенным преподавателем плану, описание конструктивных особенностей детали и средств контроля качества, а так же обоснование технико-экономических характеристик детали по предложенным данным. Я думаю, что, поставленную перед собой цель я выполнил и поставленные задачи курсового проекта решены.

ЛИТЕРАТУРА

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент - Машиностроение М.: 1975г.

2. Барановский Ю.В. Режимы резания металлов. Справочник - НИИТАВТОПРОМ М.: 1995г.

3. Горбунов Б.И. Обработка металлов резанием. Металлорежущий инструмент и станки - Машиностроение М.: 1981г.

4. Данилевский В.В. Технология машиностроения – Высшая школа М.: 1984г.

5. Добрыднев И.С. Курсовое проектирование по предмету технология машиностроение - Машиностроение М.: 1985г.

6. Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. В двух томах. Т. 1 - Машиностроение М.: 1986г.

7. Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. В двух томах. Т. 2 - Машиностроение М.: 1986г.

8. Кучер А.М. Металлорежущие станки - Машиностроение Л.: 1971г.

9. Общемашиностроительные нормативы времени - Машиностроение М.: 1974г.

10. Общемашиностроительные нормативы режимов резания. Часть 1.

11. Сорокин В.Г. Марочник сталей и сплавов – Машиностроение М.: 1989г.

12. Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению - Машиностроение Л.: 1981г.

Похожие работы

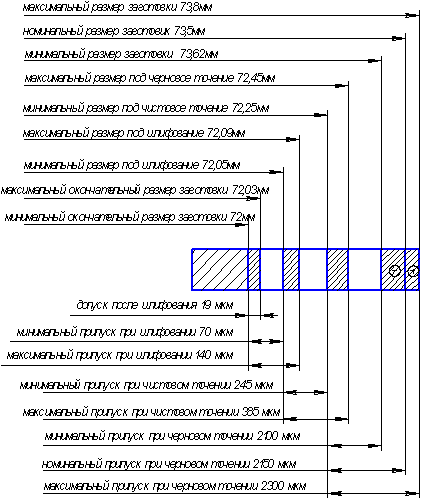

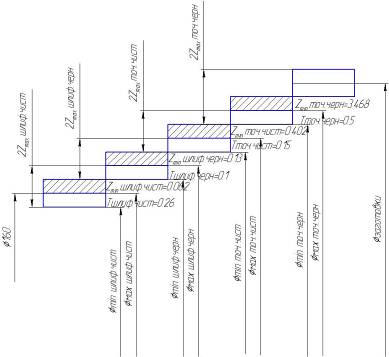

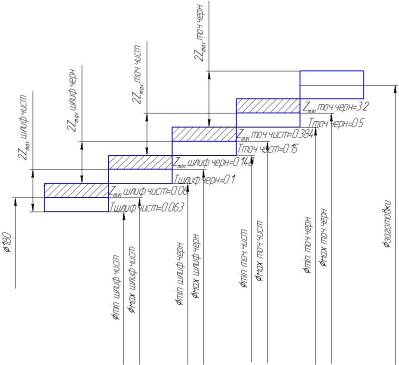

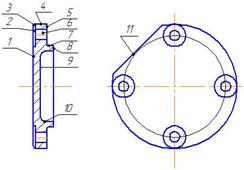

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

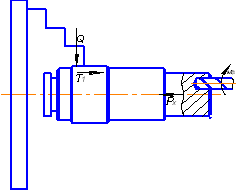

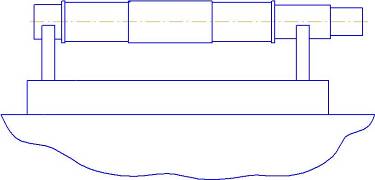

... экономически выгодно. 1.6 Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; •Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев