Навигация

Описание оборудования для приготовления асфальтобетонных смесей

4.2 Описание оборудования для приготовления асфальтобетонных смесей

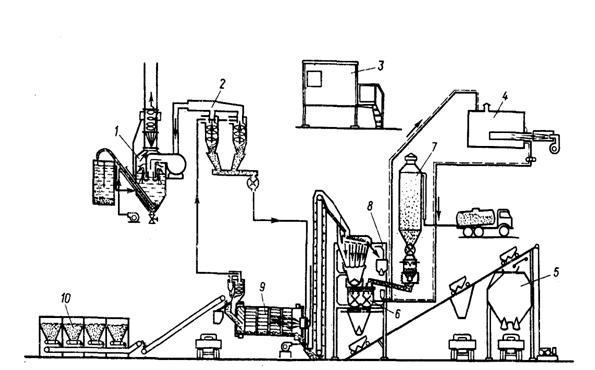

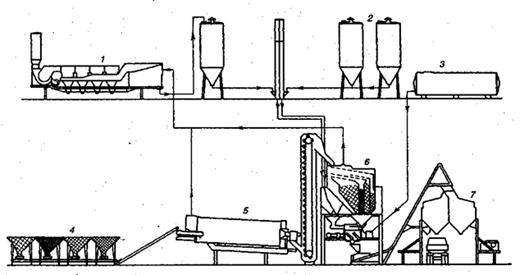

Асфальтобетонные смеси готовят на специальных заводах (АБЗ), которые могут быть стационарными и временными. Обычно стационарные асфальтобетонные заводы устраивают для обеспечения нужд городского дорожного строительства, а для строительства загородных дорог общего пользования сооружают временные заводы, действующие 1...5 лет. Асфальтобетонные заводы, как правило, размещают вблизи железнодорожных путей или около строящейся дороги, чтобы сократить объем погрузочно-разгрузочных и транспортных работ. С одного АБЗ обслуживают строящиеся дороги в радиусе 60...70 км.

В последние годы как в СССР, так и за рубежом созданы высокопроизводительные передвижные и легкоперебазируемые АБЗ с радиусом действия 5... 10 км. Установки представляют собой комплекты агрегатов, которые принимают из транспортных средств материалы, дозируют их, производят сушку и нагрев, готовят и выдают смесь в транспортные средства. Все агрегаты смонтированы на прицепах на пневмоходу и переводятся из транспортного положения в рабочее благодаря наличию грузоподъемных средств. Как правило, склады и битумохранилище перебазируются при значительном удалении передвижного АБЗ.

Асфальтобетонные заводы оснащены оборудованием, которое позволяет механизировать и автоматизировать все технологические процессы приготовления асфальтобетонных смесей. В дорожном строительстве применяются АБЗ с оборудованием производительностью 25...200 т/ч. В ближайшие годы намечается выпуск асфальтосмесительных машин ДС-129-5 производительностью до 400 т/ч.

Основными агрегатами на АБЗ являются асфальтосмесители, которые подразделяются на три группы: смесители периодического действия со свободным перемешиванием типа Д-138 и Г-1м; смесители периодического действия с принудительным перемешиванием; смесители непрерывного действия.

Смесители первой группы широко использовались 10...15 лет назад. Они просты по конструкции и обслуживанию. В настоящее время их используют в основном для приготовления крупнозернистых смесей. Производительность их невысокая — 10...15 т/ч, масса одного замеса — З...3,5 т.

В настоящее время для приготовления асфальтобетонных смесей используют смесители периодического действия с принудительным перемешиванием: Д-508-2А производительностью 25 т/ч, ДС-117-2Е —25 т/ч, Д-617-2—50 т/ч, Д-645-2—100 т/ч, дС-84-2—200 т/ч.

К смесителям непрерывного действия относится Д-645-3 с мешалкой Д-647 производительностью 100 т/ч. Б состав асфальтобетонного завода входят: склады каменных материалов с оборудованием для их дополнительной переработки; склад минерального порошка; цех по приготовлению минерального порошка; битумное хозяйство, включающее битумохранилище, битумные расходные котлы, битумопроводы и битумные насосы; оборудование и механизмы перемещения и подачи каменных материалов; оборудование для сушки и нагрева до требуемой температуры минеральных материалов; оборудование для дозирования и перемешивания всех компонентов. Кроме того, в состав АБЗ входят: оборудование для энерго-, водо-, воздухо- и пароснабжения, а также лаборатория контроля качества используемых материалов и готовой смеси, склад мелких деталей и инструмента, служебные и бытовые помещения.

Щебень, гравий, песок и другие каменные материалы хранят в штабелях высотой 8...10 м на открытых площадках. При этом следят за тем, чтобы эти материалы не смешивались.

Каменные материалы желательно хранить под навесами во избежание излишнего их увлажнения.

К сушильным установкам каменные материалы в зависимости от принятой технологии приготовления асфальтобетонной смеси подаются ленточными транспортерами, механическими погрузчиками и т. д.

Минеральный порошок па заводы поступает в готовом виде, а также может готовиться на АБЗ. Просушенный известняк или доломит размалывают в шаровых или трубных мельницах до требуемой тонкости. В процессе помола можно вводить активирующие добавки и получать активированные минеральные порошки хранят минеральный порошок в закрытых помещениях или силосах, исключающих попадание влаги. В дозаторы и смесители минеральный порошок подают ленточными или шнековыми транспортерами, а также пневматическим транспортом.

Битумохранилище обычно располагают у железнодорожных подъездных путей, а при наличии водного пути — у пристани. Битумоплавильные котлы стараются разместить ближе к битумохранилищу, но в этом случае они могут оказаться далеко от смесителей, что приводит к необходимости установки отдельных расходных котлов у смесительных агрегатов. Разогрев битума может осуществляться: паровыми змеевиками, жаровыми трубами и электронагревательными элементами. Электронагрев наиболее гигиеничен и прогрессивен, так как дает возможность автоматически регулировать и поддерживать заданную температуру. Подача битума к смесителям осуществляется битумными насосами по обогреваемым трубопроводам.

5. Методы испытания асфальтобетонных смесей и асфальтобетона

Для испытания асфальтобетонных смесей и асфальтобетона проводят ряд испытаний в специальных лабораториях, на специальном оборудовании.

5.1 Определение средней плотности уплотненного материала

Сущность метода заключается в определении гидростатическим взвешиванием средней плотности образцов, изготовленных в лаборатории или отобранных из конструктивных слоев дорожных одежд, с учетом имеющихся в них пор.

5.2 Определение средней плотности минеральной части (остова)

Сущность метода заключается в определении плотности минеральной части (остова) уплотненной смеси или укрепленного грунта с учетом имеющихся пор.

5.3 Определение истинной плотности минеральной части (остова)

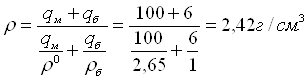

Сущность метода заключается в определении расчетным путем плотности минеральной части (остова) смеси без учета имеющихся в ней пор.

5.4 Определение истинной плотности смеси

Сущность метода заключается в определении плотности смеси без учета имеющихся в ней пор.

5.5 Определение пористости минеральной части (остова)

Сущность метода заключается в определении объема пор, имеющихся в минеральной части (остове) уплотненной смеси или асфальтобетона.

5.6 Определение остаточной пористости

Сущность метода заключается в определении объема пор, имеющихся в уплотненной смеси или асфальтобетоне.

5.7 Определение водонасыщения

Сущность метода заключается в определении количества воды, поглощенной образцом при заданном режиме насыщения.

5.8 Определение набухания

Набухание определяют как приращение объема образца после насыщения его водой.

5.9 Определение предела прочности при сжатии

Сущность метода заключается в определении нагрузки, необходимой для разрушения образца при заданных условиях.

5.10 Определение предела прочности на растяжение при расколе

Сущность метода заключается в определении нагрузки, необходимой для раскалывания образца по образующей. Метод предназначен для апробации и накопления данных по нормированию показателей трещиностойкости материалов в зависимости от категории дороги и дорожно-климатической зоны.

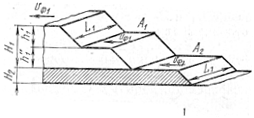

5.11 Определение предела прочности на растяжение при изгибе и показателей деформативности

Сущность метода заключается в определении нагрузки, необходимой для разрушения образца при изгибе, и соответствующих деформаций растяжения.

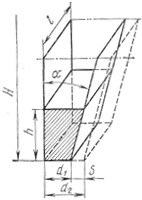

5.12 Определение характеристик сдвигоустойчивости

Сущность метода заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных цилиндрических образцов при двух напряженно-деформированных состояниях.

5.13 Определение водостойкости

Сущность метода заключается в оценке степени падения прочности при сжатии образцов после воздействия на них воды в условиях вакуума.

5.14 Определение водостойкости при длительном водонасыщении

Сущность метода заключается в определении отношения прочности при сжатии образцов после воздействия на них воды в течение 15 суток к первоначальной прочности параллельных образцов.

5.15 Определение водостойкости ускоренным методом

Сущность метода заключается в оценке степени падения прочности при сжатии образцов после воздействия на них воды в условиях вакуума и температуры 50 °С.

5.16 Определение морозостойкости

Сущность метода заключается в оценке потери прочности при сжатии предварительно водонасыщенных образцов после воздействия на них установленного числа циклов замораживания – оттаивания.

5.17 Определение состава смеси

Сущность методов заключается в определении содержания вяжущего и зернового состава минеральной части смеси.

5.18 Определение сцепления вяжущего с минеральной частью смеси

Сцепление оценивают визуально по величине поверхности минерального материала, сохранившей пленку вяжущего после кипячения в водном растворе поваренной соли.

5.19 Определение слеживаемости холодных смесей

Сущность метода заключается в оценке способности холодной смеси не слеживаться при хранении в штабеле.

5.20 Определение коэффициента уплотнения смесей в конструктивных слоях дорожных одежд

Сущность метода заключается в определении отношения средней плотности вырубок (кернов) к средней плотности переформованных из них образцов (коэффициента уплотнения).

5.21 Определение однородности смеси

Сущность метода заключается в статистической обработке значений показателей свойств смеси в выборке из лабораторного журнала и оценке ее однородности по коэффициенту вариации показателя предела прочности при сжатии при температуре 50 °С для горячих смесей и показателя водонасыщения для холодных смесей.

Заключение

В данной работе был проведен подбор состава асфальтобетонной смеси. Были определены требования, предъявляемые к асфальтобетонной смеси. Дана характеристика материалов, применяемых для приготовления асфальтобетонной смеси: органическое вяжущее (битум), минеральная часть смеси(песок, щебень), минеральный порошок. Был проведен расчет по определению гранулометрического состава минеральной части, установлены марки битума и его расход. Установлено содержание минерального порошка. Указана технология приготовления асфальтобетонной смеси и приведены методы испытания.

Список литературы

1. Гезенцвей Л.Б. Асфальтовый бетон. М.: Стройиздат, 1964

2. Комар А.Т. Технология производства строительных материалов

3. Леонович И.И. Дорожно-строительные материалы. Минск.: Высшая школа, 1983

4. Рыбьев И.А. Асфальтовый бетон. Москва.: Высшая школа, 1969

Похожие работы

... выбоин в покрытии. Определяем по формуле: где: - предел прочности водонасыщенного образца; - предел прочности при сжатии при температуре 20ºС. 2. Технологическая схема и описание производства битума Битумные вяжущие представляют собой сложные смеси высокомолекулярных углеводородов и их неметаллических производных (соединений углеводородов с серой, кислородом, азотом). ...

... части асфальтобетона может осуществляться несколькими методами: по кривым плотных смесей (табличный или аналитический), графическим, графоаналитическим с использованием ЭВМ. Независимо от выбранного способа расчёта состава асфальтобетонных смесей, основным показателем правильности расчёта минеральной части является получение смеси с минимумом пустот. Достоинства метода: он более точен, позволяет ...

... 0,5% (по объему). 3. Анализ вредных и опасных производственных факторов 3.1. Общие положения Организация и технология работ при производстве асфальтового бетона должны обеспечивать безопасность для работающих на всех стадиях производственного процесса и соответствовать требованиям настоящего стандарта, ГОСТ 12.3.002-75, ГОСТ12.1.004.91, СНиП III-4-80, правил пожарной безопасности. При ...

... т - габаритные размеры в рабочем положении: длина 16.64 м ширина 4 м высота 12.75 м - масса 13.2 т Кабина управления ДС-95 2.4. Решение генерального плана асфальтобетонного завода Разработка складских помещений , где: n- норма запасов материала на складах, в днях по ж/д n=10-15 дней, по ...

0 комментариев