Навигация

2. Подбор сечений стержней.

Следует заметить, что подобранные сечения должны одновременно удовлетворять и условию прочности, и заданному соотношению площадей. Чтобы удовлетворить обоим названым условиям, сопоставим два варианта.

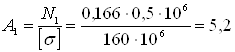

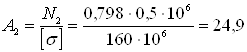

По первому варианту сечение 1-го стержня подберем из условия прочности, а 2-го – исходя из заданного соотношения площадей, т.е.

см2

см2

![]() см2

см2

По второму варианту из условия прочности находится сечение 2-го стержня, а из заданного соотношения – сечение 1-го

см2

см2

см2

см2

Окончательно принимаем второй вариант, так как он обеспечивает и прочность обоих стержней, и заданное соотношение площадей. По таблице сортамента для равнополочных уголков в соответствие с ГОСТ 8509-86 принимаем:

для 1-го стержня – 2 уголка 70´70´6 (А1=2·8,15=16,3 см2)

для 2-го стержня – 2 уголка 90´90´7 (А2=2·12,3=24,6 см2)

3. Определение грузоподъемности конструкции по методу допускаемых нагрузок.

Составляем уравнения предельного равновесия.

![]()

![]()

кН

кН

Следовательно, при переходе от одного метода допускаемых напряжений к методу допускаемых нагрузок можно повысить грузоподъемность конструкции в

![]() раза или на 16 %

раза или на 16 %

2 Оценка параметров закручивания

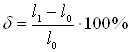

Для проведения опыта на растяжение был изготовлен нормальный цилиндрический образец диаметром в расчетной части d0=16 мм и расчетной длинной l0=10·d0=160 мм. После изготовления он был подвергнут упрочняющей термической обработке (улучшению). Испытания проводились на машине УММ – 20. Геометрические параметры образца:

до опыта:

d0=16 мм

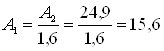

![]() мм

мм

после испытания:

d1=11,3 мм

![]() мм

мм

1. Вычисление основных механических характеристик.

Исходя из приведенной выше диаграммы растяжения образца (рис. 3), можно определить основные механические характеристики материала.

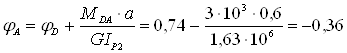

Определим характеристики прочности.

Предельная нагрузка Fт определяется следующим образом. Из точки О откладываем отрезок ОЕ, равный заданной остаточной деформации 0,2%, т.е. Dl0,2 = 0,002·l0 = 0,002·160 = 0,32 мм

Затем из точки Е проводим прямую, параллельную начальному прямому участку ОА. Ордината точки пересечения этой прямой с диаграммой как раз и дает искомое значение Fт=70 кН.

Наибольшая выдерживаемая образцом нагрузка, взятая непосредственно с диаграммы, равна Fmax = Fпч = 118 кН.

Определим характеристики пластичности.

Из точки D, соответствующей разрушению образца, проводим пунктирную прямую DL, параллельную начальному прямому ОА. Отрезок OL дает значение абсолютного удлинения при разрыве Dl=33 мм. Длина образца после разрыва l1= l0 + Dl=160 + 33 = 193 мм

Таблица 1 – Механические характеристики стали 30 (улучшение)

| Характеристики прочности, МПа | ||

| Предел текучести |

| 348 |

| Предел прочности |

| 587 |

| Характеристики пластичности, % | ||

| Относительное остаточное удлинение |

| 20 |

| Относительное остаточное сужение |

| 50 |

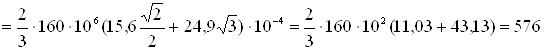

Выбор коэффициента запаса прочности и определение допускаемого напряжения

Условие прочности по методу допускаемых напряжений имеет вид

σmax £ [σ]

[σ] =![]()

где σпред – предельное напряжение, т.к. материал пластичный (δ>5%), то σпред = σт =348 МПа;

[n] – нормативный коэффициент запаса прочности, который определяется по формуле

[n] = [n1]·[n2]·[n3]

где [n1] – коэффициент, учитывающий неточность в определение нагрузок и напряжений, [n1] =1;

[n3] – коэффициент условий работы, учитывающий степень ответственности детали, [n3] =1…1,5»1;

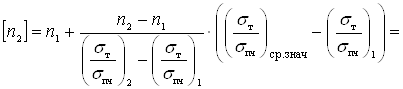

[n2] – коэффициент, учитывающий неоднородность материала, повышенную его чувствительность к недостаткам механической сборки, выберается из табл. 2

Таблица 2 – Коэффициент неоднородности материала

| σт / σпч | 0,45…0,55 | 0,55…0,70 | 0,70…0,9 |

| [n] | 1,2…1,5 | 1,4…1,8 | 1,7…2,2 |

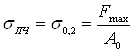

Так как σт / σпч=0,593, то коэффициент неоднородности материала выбираем из второго столбца по формуле линейной интерполяции, для определения среднего значения в промежутке

По формуле (4) определяем коэффициент запаса прочности

[n] = 1·1,59·1=1,59

По формуле (3) находим величину допускаемого напряжения

[σ] = МПа

МПа

После округления до ближайшего целого числа, кратного 10, окончательно получим [σ] =220 МПа. Это значение используется при расчете балки на прочность (задача 3.1).

Оценка параметров закручивания

Для заданного трансмиссионного вала (рис. 4,а) требуется:

1. Построить эпюру крутящего момента MК и определить требуемый диаметр вала из расчетов на прочность и жесткость.

2. Установить наиболее рациональное расположение шкивов на валу и определить диаметр вала в этом случае. Оценить в процентах достигаемую в этом случае экономию материала по сравнению с заданным расположением шкивов.

3. Построить эпюры углов закручивания для обоих вариантов, считая неподвижным левый конец вала.

Принять: М=3 кН·м, а=0,2 м, G =80 МПа, [τ]=50 МПа, [θ]=8 мрад/м

Решение

1. Определение диаметра вала.

Строим эпюру МК (рис. 4,б). Как видим, при заданном расположение шкивов наибольший крутящий момент равен МКmax =15 кН·м. Меняя местами шкивы, ищем такой вариант нагружения, при котором расчетный крутящий момент получается наименьшим. Это и будет рациональный вариант расположения шкивов. Схема нагружения рационального расположения шкивов и соответствующая ей эпюра МК представлены на рис. 5, а и б. В этом случае расчетный момент МКmax =12 кН·м, меньше чем в первом варианте.

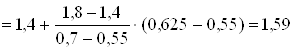

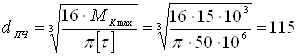

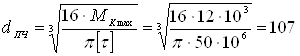

Из условий прочности и жесткости определяем искомый диаметр:

1 вариант:

мм

мм

мм

мм

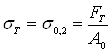

Следовательно, d1 = max {dпч,dж} = 124 мм. Принимаем по ГОСТ 6636-86 d1 = 130 мм. Жесткость поперечного сечения данного вала равна

![]() МН·м2

МН·м2

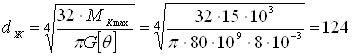

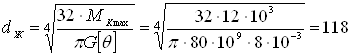

2 вариант:

мм

мм

мм

мм

Следовательно, d2 = max {dпч,dж} = 118 мм. Принимаем по ГОСТ 6636-86 d2 = 120 мм. Жесткость поперечного сечения данного вала равна

![]() МН·м2

МН·м2

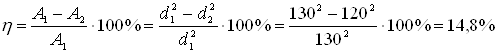

Требуемый диаметр вала по второму варианту получается меньше, чем по первому. Тем самым переход от заданного расположения шкивов к рациональному приводит к экономии материала, равной

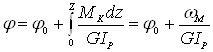

Построение эпюры угла закручивания φ.

Угол поворота определяется по формуле

где φ0 – угол поворота в начале участка;

ωМ – площадь эпюры крутящего момента от начала участка до рассматриваемого сечения.

Так как крутящий момент остается постоянным в пределах каждого участка, то согласно первой формуле угол φ меняется по линейному закону. Вычисляем углы поворота на границах участков и строим эпюры (рис.4,в и рис.5,в)

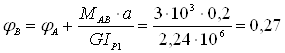

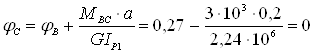

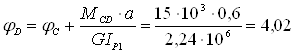

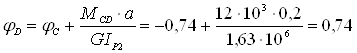

1 вариант:

φ0 = φА = 0

мрад

мрад

мрад

мрад

мрад

мрад

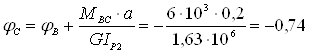

2 вариант:

φ0 = φВ = 0

мрад

мрад

мрад

мрад

мрад

мрад

3 Процедура создания стержней

3.1 Создание стальной балки

Спроектировать стальную балку (рис. 6,а) в 5 вариантах поперечного сечения: круглого, прямоугольного (h/b=2), двутаврового, из швеллеров и уголков, приняв допускаемое напряжение [σ] = 160 МПа. Оценить экономичность всех пяти сечений и начертить их в одном масштабе. Для балки двутаврового профиля построить эпюры нормальных и касательных напряжений, а также исследовать аналитически и графически напряженное состояние в точке К опорного сечения.

Принять: М = 4qa2 кН·м, F = 2qa кН, q=15 кН/м, а = 1,2 м, yк /h= – 0,1

Решение

Похожие работы

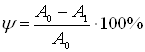

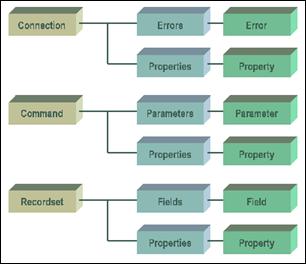

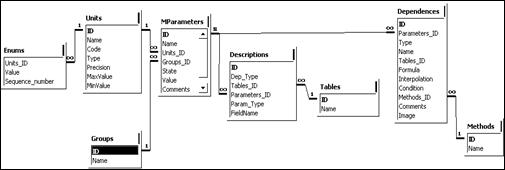

... . ЗАКЛЮЧЕНИЕ В результате работы была создана компьютерная программа «Электродвигатель», позволяющая осуществлять расчет и исследование параметров энергосберегающего асинхронного двигателя с индивидуальными номинальными данными. В процессе работы были изучены · Методология проектирования и расчета параметров асинхронного двигателя · Язык PL/SQL СУБД Oracle 8i · ...

... надежности, как и валидности, предъявляют определенные требования. Надежность и валидность можно оценить с помощью таблицы 1.1.[1] 2. РАЗРАБОТКА ПАКЕТА ТЕСТОВЫХ ЗАДАНИЙ ДЛЯ ОПЕРАТИВНОГО КОНТРОЛЯ УРОВНЯ ЗНАНИЙ СТУДЕНТОВ ПО КУРСУ «МЕХАНИКА» Одним из эффективных инструментов при проведении педагогического эксперимента является компьютерная технология оценки качества знаний, умений и навыков. ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... : мм2. Принимаем: – число сопловых отверстий. Диаметр сопла форсунки: мм. Заключение В соответствии с предложенной темой дипломного проекта “Модернизация главных двигателей мощностью 440 кВт с целью повышения их технико-экономических показателей” был спроектирован дизель 6ЧНСП18/22 с учётом современных технологий в дизелестроении и показана возможность его установки на судно проекта 14891. ...

0 комментариев