Навигация

Описание модернизируемых машин и аппаратов

2. Описание модернизируемых машин и аппаратов

2.1 Описание конструкции и технические характеристики сушилки периодического действия с вертикальными решетками марки «ТОПФА».

В данной сушилке солод находится между двумя вертикальными решетками, отстоящими одна от другой на расстоянии 0,20 м. Каждая такая секция (шахта) с солодом по вертикали разделена на три зоны, которые соответствуют верхней, средней и нижней решеткам трехъярусной сушилки. Между секциями с солодом находятся воздушные камеры шириной до 80 см.

В глухих перекрытиях между этажами воздушных камер имеются круглые отверстия с клапанами, расположенными в шахматном порядке, благодаря чему воздух проходит в сушилке зигзагообразно. Воздух трижды пересекает слой солода в секциях. В верхней части нижних и средних воздушных камер имеются воздуховоды для подачи холодного воздуха, подмешиваемого по мере надобности к теплому воздуху. Движение воздуха обеспечивается нагнетающими вентиляторами, установленными в нижнем этаже сушилки, и всасывающими вентиляторами, находящимися в верхнем этаже. Нагревание воздуха производится в паровых калориферах. Вертикальная сушилка имеет топку. Свежепроросший солод ковшовым элеватором поднимается на верхний этаж сушилки, затем телескопической трубой направляется в шнековый распределитель, который равномерно распределяет солод по всем секциям. Под каждой секцией установлен шнек для выгрузки солода по окончании цикла сушки.

При работе сушилки через каждые 12 ч сухой солод из нижней зоны удаляется разгрузочными шнеками. Солод из средней зоны спускается в нижнюю зону в, а из верхней — в среднюю. Освободившаяся верхняя зона заполняется свежепроросшим солодом. Общая продолжительность пребывания солода в секциях сушилки при 12-часовом цикле равна 36 ч.

Все операции в вертикальной сушилке механизированы, а сушилка имеют от 3 до 12 секций. Производительность каждой секции за цикл (за каждую выгрузку) 1350 кг сухого солода.

Общим недостатком сушилоки является нарушение режима сушки во время загрузки свежепроросшего солода, перемещения солода с решетки на решетку и выгрузки сухого солода. После каждого простоя сушилки, необходимого для проведения указанных погрузочно-разгрузочных работ, температура в слое солода и скорость сушки резко снижаются, что несомненно, тормозит сложные физико-химические и биохимические процессы в зернах солода. Данная сушилка относится к сушилкам высокой производительности, то есть имеет огромное энергопотребление. Именно в этих сушилках наиболее важным вопросом является вопрос теплоутилизации.

Техническая характеристика сушилки «ТОПФА»

Число ярусов 3

Производительность сушилки:

gо высушенному светлому солоду, т/сут 28

Число шахт 10

Продолжительность сушки, ч

в одной зоне 12

общая 36

Мощность эл.двигателей, кВт 49,6

Размеры, мм:

ширина по фронту 10800

длина(глубина) 6162

высота зон

верхней 2740

средней 2640

нижней 2633

2.2 Описание конструкции и технические характеристики замочного аппарата

Моечный аппарат для зерна состоит из цилиндрического корпуса, моечного устройства, сливной коробки выпускного устройства. Перемешивание зерна в целях его мойки и насыщения кислородом осуществляется с помощью моечного устройства, расположенного в центре аппарата. Для перемещения зерна в моечное устройство подается сжатый воздух, он увлекает за собой зерно с водой и поднимает его вверх. Для спуска замоченного зерна в аппарате для солодоращения в нижней части замочного аппарата находятся вентиль с клапаном и спускной штуцер. В таком аппарате перед замачиванием можно проводить и мойку зерна.

Техническая характеристика замочного аппарата

Вместимость,м3 52

Масса замачиваемого ячменя, кг 24000

Размеры, мм:

диаметр 4500

высота цилиндрической части 2500

высота конуса 2250

общая высота 6400

Масса, кг 5600

Масса с полной нагрузкой, кг 57600

3. Инженерные расчеты

3.1 Технологический расчет солодосушилки

Произведем тепловой расчет сушилки солода для цеха производительностью 18000 тонн в год по товарному солоду.

Определим суточную производительность солодосушилки Псут кг/сут, по формуле

Псут=18000/Прд, (3.1)

где, Прд- количество рабочих дней в году,Прд=330 дней;

Псут=18000/330=54545 кг/сут. = 2371,5 кг/ч

Количество сырья, полуфабрикатов и продукции по основным стадиям производства помещаем в таблицу 3.1

Таблица 3.1 - Исходные данные для расчета, кг

| Наименование | На 100 кг товарного солода | На 5454,5 кг товарного солода |

| Ячмень товарный Ячмень отсортированный Зеленый солод Свежевысушенный солод Отлежавший солод Товарный солод Ростки | 141,8 126,6 168,4 97,6 100,2 100,0 5,1 | 77345 69054 91854 53236 54654 54545 2782 |

Определим количество влаги удаляемого при сушке солода без учета ростков W0, кг/сут, по формуле

W0=Пзел.с- Псв.с; (3.2)

W0=91854 – 53236= 38618 кг/сут.

Определим количество свежевысушенных ростков Псух.р ,кг/сут по формуле

Псух.р=  (3.3)

(3.3)

где W5- конечная влажность ростков, % , W5=3 %;

Псух.р=![]() кг/сут. = 112 кг/ч

кг/сут. = 112 кг/ч

Определим количество влажных ростков Пвл,р ,кг/сут, по формуле

Пвл.р= , (3.4)

, (3.4)

где,

W1-начальная влажность ростков, % , W1=4.3%

Пвл.р кг/сут.

кг/сут.

Определим количество влаги удаляемой из ростков в процессе сушки Wp,кг/сут , по формуле

Wp=Пвл.р-Псух.р , (3.5)

Wp=4076-2581= кг/сут.

Определим общее количество влаги W, кг/сут удаляемой в процессе сушки по формуле

W=W0+Wp , (3.6)

W=38618+1495=40113 кг/сут;

Определим общее количество свежевысушенного солода и ростков g1, по формуле

g1=Псв.с+Псух.р , (3.7)

g1=2314,6+112,2=2426,8 кг/ч.

Определим общее количество зеленого солода с ростками G1, кг/сут, загружаемого в сушилку по формуле

G1=Пзел.с+Пвл.р (3.8)

G1=91854+4076=95930 кг/сут.

Определим вес солода g2, кг/ч, поступающего в i-ю зону по формуле

g1=g1 , (3.9)

, (3.9)

где Wi– влажность солода в i- ой зоне, %;

g2=2426,8![]() кг/ч.

кг/ч.

g3=![]() кг/сут.

кг/сут.

g4=![]() кг/сут.

кг/сут.

Определяем количество удаляемой воды Wi, кг/ч по зонам в соответствии с формулой

Wi=gi-gi+1, (3.10)

где, gi- количество солода поступающего в i-ую зону, кг/ч;

gi+1- количество солода поступающего в i+1-ую зону, кг/ч;

W1=4107.9-3181=989.9 кг/ч.

W2=3181-2675=506 кг/ч.

W3=2675-2504.3=170.7 кг/ч.

W4=2504.3-2426.8=77.5 кг/ч.

Таблица.3.2 - Расчетный режим сушилки

| Место наблюдения | Влажность солода,% | Температура солода,% |

| Сверху 1-ой зоны(зеленый солод, отработанный воздух) Внизу 1-ой зоны Внизу 2-ой зоны Внизу 3-й зоны Внизу 4-й зоны (сухой солод нагретый воздух) |

43 26 12 6 3 | 30 50 67 81 85 |

Определим общий расход воздуха L, кг/ч по формуле

L = , (3.11)

, (3.11)

где d2 – влагосодержание воздуха , выходящего из солодосушилки, г/кг;

d0 – влагосодержание воздуха , входящего в солодосушилку, г/кг,

d0=10,2 г/кг;

Для летних условий параметры свежего воздуха определим из I-d диаграммы

t0 – температура окружающего воздуха,оС, t0=20оС;

φо – относительная влажность,%, φо=70 %;

I0 – энтальпия воздуха, кДж/кг, I0=46,5 кДж/кг;

Параметры отработанного воздуха

t0 = 300C; φ0 =80%; I0=20.6 кДж/кг; d0=22,0 г/кг;

Определим массовый расход воздуха для летних условий по формуле

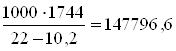

L = кг/ч.

кг/ч.

Для зимних условий параметры свежего воздуха определены по I-x диаграмме:

t0=-20оС; φ0=80%; d0=0,7 г/кг; I0=-19,7 кДж/кг;

Параметры отработанного воздуха определяем по таблице:

t2=27оС; φ0=70%; d2=16,2 г/кг; I2=68,3 кДж/кг;

Определим массовый расход воздуха для зимних условий по формуле

L = кг/ч.

кг/ч.

Составим тепловой баланс

Расход тепла на подогрев солода при температурах (начальная температура солода 160С) определяем по формуле

после 1-ой зоны 35оС;

после 2-ой зоны 50 оС;

после 3-й зоны 65 оС;

после 4-й зоны 80 оС;

QCi=gi+1ΔtCiCi, (3.12)

где gi+1 - масса солода находящегося в (i+1)-й зоне, кг;

ΔtC– арифметическая разность температур между (i+1)-й и i зоной,оС;

Ci- теплоемкость солода в i зоне , кДж/(кг·оС), по формуле

Ci=![]() , (3.13)

, (3.13)

где, Wi+1- влажность солода в (i+1)-й зоне;

Определим расход тепла QCi, кДж/кг, по формуле (3.12) предварительно определив значение Ci в данной зоне по формуле (3.13)

С1=![]() кДж/(кг·оС).

кДж/(кг·оС).

QC1=3181![]() кДж/ч.

кДж/ч.

для второй зоны

С2=![]() кДж/(кг·оС).

кДж/(кг·оС).

QC2=![]() кДж/ч.

кДж/ч.

для третей зоны

С3=![]() кДж/(кг·оС).

кДж/(кг·оС).

QC3=![]() кДж/ч.

кДж/ч.

для четвертой зоны

С4=![]() кДж/(кг·оС).

кДж/(кг·оС).

QC4=![]() кДж/кг,

кДж/кг,

Конструктивная толщина стенок сушильной камеры 142 мм – листовая сталь 2 мм, два слоя пенобетона по 30 мм и слой полиуритана 80 мм.

Определим общий коэффициент теплопередачи К, Вт/(м2·К), стенок камеры по формуле

К = , (3.14)

, (3.14)

где ά1- коэффициент теплопередачи от теплоносителя к стенке, кДж/(м2·К);

ά1=5000 кДж/(м2·К);

![]() - сумма термических сопротивлений стенки , (м2 ·К)/кДж;

- сумма термических сопротивлений стенки , (м2 ·К)/кДж;

ά2-коэффициент теплопередачи от стенки в окружающую среду кДж/(м2·К);

ά2=5000 кДж/(м2·К);

К =  кДж/(м2·К).

кДж/(м2·К).

Температуру в помещении принимаем равной 16 оС.

Определим поверхность теплообмена F, м2 по зонам в соответствии с формулой

FI= ![]() , (3.15)

, (3.15)

где hI- высота i-ой зоны, м;

b- ширина продуктовой шахты,м; ( b=0,2 м);

F1=![]() м2.

м2.

F2=![]() м2.

м2.

F3=![]() м2.

м2.

F4=![]() м2.

м2.

Определим потери тепла по зонам в соответствии с формулой

QI=FI·K·ΔtI ; (3.16)

где ΔtI- средняя разность температур определяемая по формуле,оС,

ΔtI=![]() , (3.17)

, (3.17)

где tBi+1- температура воздуха в (i+1) зоне, оС;

tBi- температура воздуха в i-ой зоне, оС;

Определим потерю тепла в первой зоне предварительно определив разность температур по формуле (3.17)

Δt1= ![]() оС.

оС.

тогда Q1=![]() кДж/кг.

кДж/кг.

для второй зоны

Δt2=![]() оС.

оС.

Q2= ![]() кДж/кг.

кДж/кг.

для третей зоны

Δt3=![]() оС.

оС.

Q3=![]() кДж/кг.

кДж/кг.

для четвертой зоны

Δt4=![]() оС.

оС.

Q4=![]() кДж/кг.

кДж/кг.

Величиной потерь тепла с воздухом, уходящим через неплотности воздуховодов и разгрузочные отверстия шахт, пренебрегаем в связи с установкой нагнетательного вентилятора непосредственно у сушилки и засосом части воздуха из помещения для пользования при сушке.

Определим величины потерь тепла Δi , кДж/ч, по зонам в соответствии с формулой

Δi=Witi-QCi-Qi (3.18)

Δ1= ![]() кДж/ч.

кДж/ч.

Δ2=![]() кДж/ч.

кДж/ч.

Δ3=![]() кДж/ч.

кДж/ч.

Δ4=![]() кДж/ч.

кДж/ч.

Определим общую величину потерь по формуле

Δ=![]() , (3.19)

, (3.19)

Δ=![]() кДж/ч.

кДж/ч.

Все необходимое для сушки тепло в сушилку подводится при помощи нагретого в калорифере воздуха.

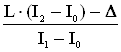

Определим массовый расход воздуха LK проходящего через калорифер по формуле

LK= (3.20)

(3.20)

Из диаграммы влажного воздуха для летних условий определяем параметры:

I1=113.1 кДж/кг; t1 = 85оС; dо=10,2 г/кг;

тогда

LK=![]() кг/ч.

кг/ч.

Для достижения предписанного температурного режима во второй и третей зоне к нагретому воздуху добавляется наружный воздух, количество которого определяется при помощи I-d диаграммы.

Через четвертую зону сушилки проходит воздух, нагретый в калорифере. Количество воды удаляемой в третей и четвертой зоне составляет 248,2 кг/ч,

Влагосодержание воздуха при выходе из третей зоны определим по формуле

d3=d0+![]() , (3.21)

, (3.21)

d3=![]() г/кг.

г/кг.

Из диаграммы видно, что при выходе из третей зоны воздух имеет температуру 75 0С и влажность около 5 %. Чтобы снизить температуру до 67 0С приходится добавлять свежий приточный воздух, количество которого определим из соотношения

L1=LK (3.22)

(3.22)

L1=![]() кг/ч.

кг/ч.

Определим влагосодержание воздуха после второй зоны по формуле

d2=d3+![]() , (3.23)

, (3.23)

d2=![]() кг/ч.

кг/ч.

При выходе из второй зоны воздух имеет температуру 54 оС.

Расчет при помощи I-d диаграммы показывает , что необходима добавка свежего воздуха в таком количестве, чтобы температура смеси составляла 47 оС.

Определим количество добавочного воздуха L2, кг/чза второй зоной из соотношения

L2=![]() (3.24)

(3.24)

L2=![]() кг/ч.

кг/ч.

Находим общий массовый расход воздуха L! кг/ч, в летний период по формуле

L!=LK+L1+L2 , (3.25)

L!=92461+20546,9+36944,9=148952,8 кг/ч.

Разница между массовыми расходами воздуха составляет 1156,2 кг/ч или 0,7 %.

Определим количество нагреваемого в калорифере воздуха в зимний период по формуле (3.20)

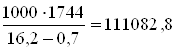

LK=![]() кг/ч.

кг/ч.

Проверку параметров воздуха и определение количества воздуха, подводимого в отдельные зоны, проводим по I-d диаграмме.

Определяем влагосодержание воздуха при выходе из третей зоны по формуле( 3.21)

d3=![]() г/кг.

г/кг.

Массовый расход добавочного воздуха при входе во вторую зону в зимний период равен по формуле(3.22)

L1=![]() кг/ч.

кг/ч.

Определим влагосодержание воздуха после второй зоны по формуле (3.23)

d2=![]() кг/ч.

кг/ч.

Определим массовый расход добавочного воздуха при входе в первую зону по формуле (3.24)

L2=(94109,4+10587,3) кг/ч.

кг/ч.

Находим общий массовый расход воздуха в зимний период времени по формуле (3.25)

L!=94109,4+10587,3+7755,3=112452 кг/ч.

Разница между массовыми расходам L и L! составляет 1369,2 кг/ч, что равно 1,2 %, что допустимо.

Определим расход тепла на сушку в зимний период времени по формуле

Q3=LK(I1-I2) (3.26)

Q3=![]() кДж/ч.

кДж/ч.

Определим расход тепла на сушку влетний период времени по формуле (3.26)

Q3=![]() кДж/ч.

кДж/ч.

0 комментариев