Навигация

Сравнение существующих готовых решений САУ ГПА

6 Сравнение существующих готовых решений САУ ГПА

6.1 Программно-технический комплекс АСКУД-01 НПК РИТМ

Система предназначена для автоматизированного контроля, управления и диагностирования работоспособности турбокомпрессорного и прочего оборудования на предприятиях нефтегазового и теплоэнергетического комплексов, химической и энергетической промышленностей.

Система построена по принципу открытой архитектуры на базе измерительных и управляющих модулей, работающих по каналу RS485 в протоколе Modbus RTU с многоуровневым резервированием.

Резервирование осуществляется за счет применения программных и технических средств, обеспечивающих работу системы: - в автоматическом режиме с управлением и выводом информации на компьютер; - в автоматизированном режиме с управлением и выводом информации на специальный пульт управления; - в ручном режиме с управлением от пульта ручного управления; - с питанием от резервного источника бесперебойного питания и аккумуляторов.

Система обеспечивает автоматический контроль технологических параметров узлов агрегатов и внешнего оборудования:

- температуры при использовании датчиков температуры (термопары и термосопротивления различных типов);

- давления, перепада давления, уровня жидкости при использовании различных датчиков с токовым выходом;

- осевого сдвига и смещения валов;

- определение коэффициента устойчивости к помпажу;

- вибрационных параметров, включая спектральный анализ вибрации;

- дискретных состояний различных устройств;

- вывод контролируемых параметров на дисплей компьютера и вспомогательные устройства индикации; - сигнализацию о выходе контролируемых параметров за допустимые значения; - автоматическое, автоматизированное и ручное управление работой оборудования путем:

- управления исполнительными устройствами с токовым входом;

- управления исполнительными устройствами с дискретными входами;

- автоматическую защиту оборудования при возникновении критических ситуаций, в том числе помпажа; - долговременное хранение результатов контроля и действий операторов; - вывод временных графиков изменения контролируемых параметров.

Технические характеристики системы:

Количество измерительных и управляющих каналов с отображением значений на дисплее и панелях индикации:

- измерение электрических сигналов датчиков количеством до 128; - контроль состояния дискретных датчиков количеством до 256; - управление исполнительными устройствами с аналоговыми входами количеством до 16; - управление дискретными исполнительными устройствами количеством до 32.

Погрешность измерения и преобразования электрических сигналов в физические параметры:

- измерения сопротивления и преобразования его в температуру с любых видов датчиков термосопротивления не хуже 0,3 %; - измерения термо-ЭДС и преобразования его в температуру с любых видов датчиков термопар не хуже 0,3 %; - измерения напряжения постоянного тока в диапазоне от 0 до 10 В не хуже 0,3 %;

- измерения тока 0 – 20 мА и преобразования его в давление, перепад давления и уровень не хуже 0,3 %; - измерения периода следования импульсов от 0,1 Гц до 1000 Гц и преобразования их в скорость вращения валов не хуже 5 %; - измерения осевого сдвига в диапазоне от 100 мкм до 2500 мкм не хуже 5 %; - измерения изменения зазора в полосе частот от 1 Гц до 1 кГц и диапазоне до 200 мкм не хуже 5 %; - измерения среднеквадратичного значения амплитуды вибрации в полосе частот по ГОСТ не хуже 5 %; - измерения амплитуды в полосе частот от 1Гц до 10 кГц с неравномерность 0,1 дБ с погрешностью не хуже 1 дБ.

Контроль состояния дискретных сигналов коммутационной способностью: по напряжению от 0 до24В по току до 10 мА.

Управления силовыми установками по напряжению управления до 250В по току до 70 мА/

Управление силовыми установками с аналоговым управлением:

- ток управления 0-5 мА с входным сопротивлением до 4 кОм;

- ток управления 0-20 мА с входным сопротивлением до 1 кОм.

6.2 Программно-технический комплекс САУ ГПА СНПО «Импульс»

Функции управления:

- проверка пусковой готовности;

- проверка исправности каналов защиты ГПА;

- «холодная» прокрутка двигателя;

- автоматический пуск ГПА с автоматическим выводом его на заданный режим;

- нормальный останов;

- аварийный останов со стравливанием или без стравливания газа;

- антипомпажное регулирование и защита;

- автоматическое управление дозатором топливного газа;

- автоматическое управление исполнительными механизмами и кранами газовой обвязки агрегата;

- отработка режимов работы, задаваемых оператором;

- автоматическая защита по технологическим параметрам;

- дистанционное управление исполнительными механизмами с панели управления и от рабочей станции;

- автоматический перезапуск вспомогательных механизмов по заданному алгоритму;

- экстренный останов ГПА по заданному алгоритму экстренного останова по команде оператора.

Функции контроля:

- автоматический непрерывный контроль исправности цепей управления ответственными механизмами и вспомогательным оборудованием;

- автоматический непрерывный контроль цепей аналоговых датчиков и цепей дискретных датчиков, участвующих в аварийных защитах;

- контроль состояния оборудования и отклонений технологических параметров при достижении параметрами предельных значений (уставок);

- автоматический контроль исправности САУ ГПА на уровне блоков;

- защита ПО САУ ГПА от несанкционированного доступа. Информационные функции:

- непрерывный контроль технологических параметров;

- вызов группы контролируемых параметров с отображением в виде трендов;

- отображение вычисляемых параметров;

- представление на экране рабочей станции мнемосхем агрегата;

- постоянное представление на цифровых табло температуры газа, частоты вращения и перепада давлений «масло-газ»;

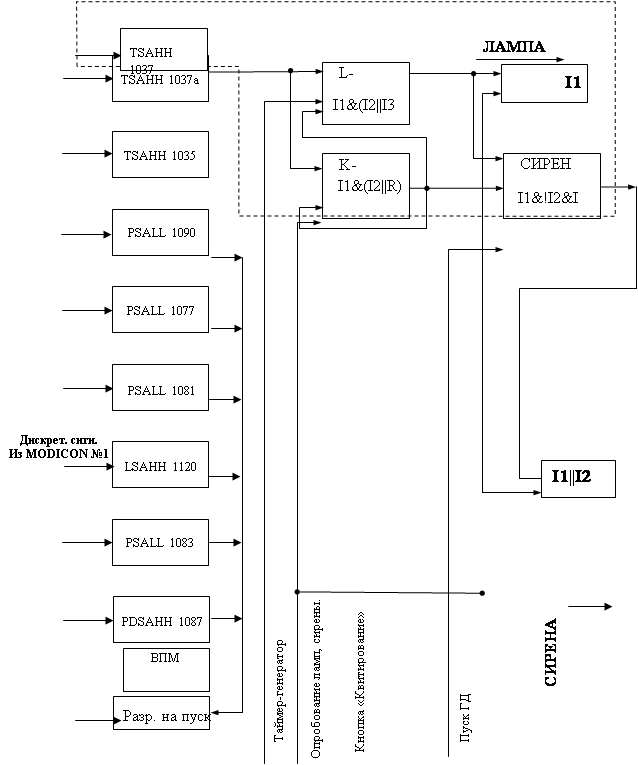

- отображение, звуковая и мигающая световая сигнализации при достижении технологическими параметрами предупредительных и аварийных уставок;

- представление информации о невыполненных предпусковых условиях;

- представление информации об основных режимах работы агрегата;

- запоминание сигналов, вызвавших аварийный останов, а также значений основных параметров агрегата, положения исполнительных механизмов и кранов при срабатывании защиты с возможностями ретроспективного анализа состояния агрегата (с дискретностью 0,1с) за 10 мин до начала аварии и 5 мин после аварии;

- формирование массивов текущей и ретроспективной информации в виде непрерывно обновляемых массивов данных технологических параметров, режимов работы, отклонения от заданных уставок и действий оператора;

- обмен информацией с системой управления высшего уровня; САУ ГПА обеспечивает следующее быстродействие для измерительных, вычислительных, управляющих и информационных каналов:

- время от изменения текущего значения параметра до выдачи выходного сигнала на исполнительный механизм:

- для функций логического управления и защиты ГПА, не более - 0,3 с;

- время от изменения текущего значения параметра до его выдачи на средство отображения или до его записи в архив, учитывая скорость обмена информацией между ШКУ и РСО ГПА, не более:

- для функций архивации - 0,1 с; - для функций представления визуальной информации - 1,0 с.

Таблица 9 – Основные характеристики САУ ГПА СНПО «Импульс»

| Параметры системы | Параметры сигналов | Количество каналов, шт. |

| Аналоговые входные: | ||

| Температура ТС, ТП | 0 - 200 Ом, 0 - 80 мВ | Не менее 16 |

| Давление, перепад давления, уровень, вибрация | 4 - 20 мА | не менее 32 |

| Частота вращения двигателя | 0 - 4000 Гц | Не менее 8 |

| Дискретные входные: | ||

| Типа "сухой контакт" с контролем линии cвязи | 0 - 130 Ом - замкнутый, 1.4 - 1.8 кОм - разомкнутый, > 20 кОм - обрыв | Не менее 112 |

| Контроль цепей исполнительных механизмов | ~220 В,-220 В,-27 В | Не менее 64 |

| Дискретные выходные: | ||

| Управление исполнительными механизмами постоянного и переменного тока (напряжение/ток) | 27 В/5 А, 220 В/3 А | Не менее 64 |

| Аналоговые выходные: | ||

| Управление исполнительными механизмами | 4 - 20 мА | Не менее 16 |

7 Выбор значимых технологических параметров

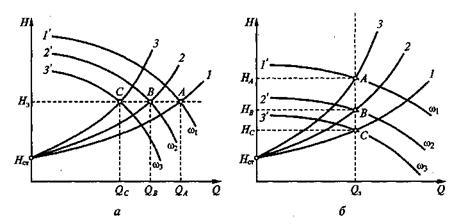

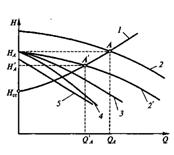

Наиболее удобными и наглядными параметрами ГПА, для которых возможно использование автоматического контроля – это такие параметры, которые достаточно медленно изменяются во времени и не имеют своих подсистем регулирования. Обычно такие параметры контролируются системой аварийной сигнализации и не контролируются напрямую оператором, так как имеются более важные параметры.

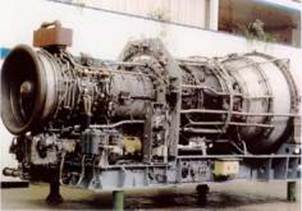

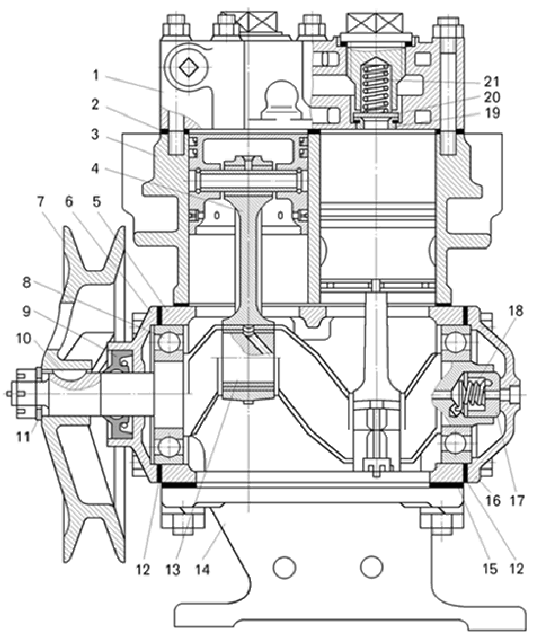

Подобными «второстепенными» параметрами в газоперекачивающем агрегате являются различные температуры, в частности температуры подшипников входного и выходного валов мультипликатора, а также приводного вала компрессора. Таких подшипников в системе ГПА насчитывается 6 штук. Для каждого из них установлен датчик температуры, а в системе автоматического управления - граничное значение, в случае достижения которого происходит автоматический аварийный останов компрессора.

Эти параметры ввиду их большого количества и относительной стабильности обычно не выводятся на экран оператора, но все же зачастую могут явиться причиной отключения установки. В этом случае лучше всего использовать систему автоматического контроля, которая бы обращала внимание оператора на эти параметры только в случае определенной интенсивности их изменения (возрастания).

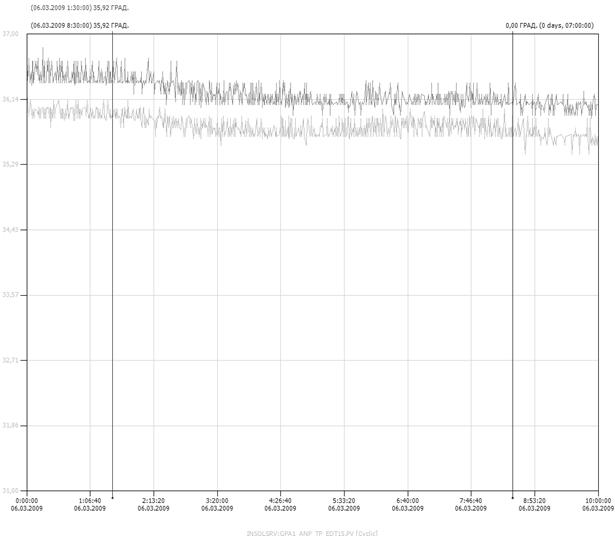

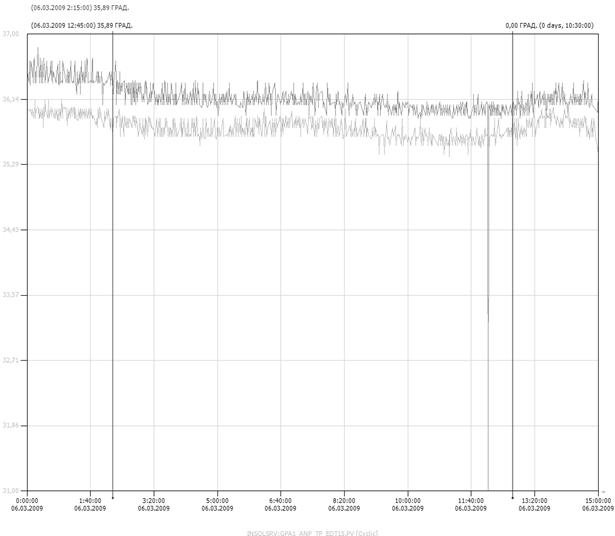

Далее на рисунках 7 и 8 приведены графики нормальных режимов работы этих подшипников.

Рисунок 7 – Нормальный режим работы подшипников (TE204, ТЕ205) за 10 часов

Рисунок 8 – Нормальный режим работы подшипников (TE206, ТЕ207) за 15 часов

8 Описание разработанной системы автоматического контроля технологических параметров

8.1 Функциональное назначение программы

Программный модуль автоматического контроля технологических параметров «КонТех» предназначен для динамического контроля изменяющихся во времени технологических параметров промышленных объектов, имеющих установленные для них граничные значения. При проявлении положительной динамики параметра относительно его граничного значения, модуль «КонТех» выдает сообщение, в котором указывается имя отклоняющегося от нормы параметра, интенсивность его изменения, а также расчетное время достижения граничного значения, что позволяет заблаговременно обратить внимание оператора на отклонения в технологическом процессе и соответственно, дает возможность предупредить развитие нештатной ситуации.

8.1.1 Область применения

Программный модуль автоматического контроля технологических параметров «КонТех» предназначен для использования на ПЭВМ операторов установок и объектов промышленных предприятий, где имеется необходимость слежения за большим числом изменяющихся во времени технологических параметров.

8.1.2 Ограничения применения

Программный модуль автоматического контроля технологических параметров «КонТех» работает на персональных компьютерах с установленной операционной системой Microsoft Windows 9.x/NT5.x (98, ME, 2000, XP). Также необходимо наличие работающего в системе OPC сервера, предоставляющего текущие данные технологических параметров.

8.1.3 Используемые технические средства

Минимальные системные требования:

- персональный компьютер – IBM PC 686 (Pentium II,K6-2);

- оперативная память – не менее 128 Мбайт;

- разрешение экрана (SVGA) – не менее 1024х768.

Похожие работы

... -420 Природный газ 16,3 1470 9,9 41,3 6080 23,3 х 18 х 6 180,5 4ГМ16-14/15-104М1 Этан, этилен 15,2- 16,1 274- 348 2,04- 2,37 9,85 962 13 х 9,77 х 5,17 56,4 Газоперекачивающие агрегаты Газоперекачивающие агрегаты (ГПА) предназначены для использования на линейных компрессорных станциях магистральных газопроводов, дожимных компрессорных станциях ...

... .3 +810.3 Срок окупаемости Лет -- 0.242 -- Вывод Из данного расчета и проведенного анализа технико-экономических показателей делаем вывод о целесообразности внедрения «Автоматизированной системы управления компрессорной установкой». Так как в результате годовая экономия затрат от автоматизации системы составляет 3347839.05 рублей. Это достигается за счет экономии в зарплате 785925.5 ...

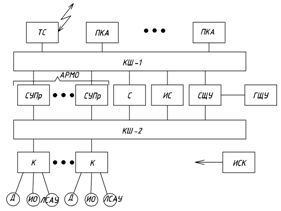

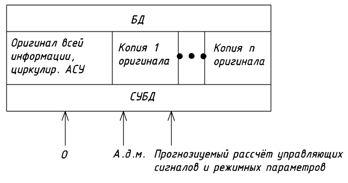

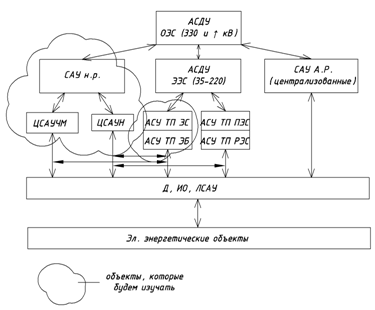

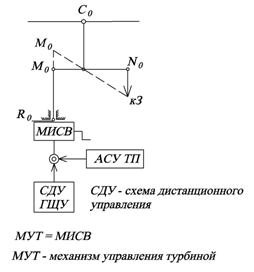

... ЛСАУ. ЦСАУЧМ – централизованная САУ частотой и мощностью; ЦСАУН -- централизованная САУ напряжением (управл. U и Q) В состав автоматизированного технологического управления эл. эн. системы кроме автоматизированных систем управления входят и автоматические системы управления. Есть 2 группы таких систем: САУ нормальным и САУ аварийным режимами (Н.Р. и А.Р,). Устойчивость параллельной работы ...

... сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ. 1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская» 1.2.1 Цель создания АСУ-ЭС Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, ...

0 комментариев