Навигация

Расчёт усилия ковочного пресса

5. Расчёт усилия ковочного пресса

Расчёт усилия ковочного пресса необходимо вести для самой энергоёмкой операции в конкретной технологической цепочки ковки. В нашем случае такой операцией является осадка. /3/

Итак, требуется определить усилие пресса для осадки биллета из стали марки 9Х2МФ диаметром ![]() =870 мм, высотой

=870 мм, высотой ![]() =2160 мм до диаметра

=2160 мм до диаметра ![]() =1225 мм и высоты

=1225 мм и высоты ![]() =1080 мм.

=1080 мм.

Необходимое усилие пресса для осадки:

![]() , (5.1)

, (5.1)

где F – площадь поперечного сечения поковки после осадки, ![]() ;

;

р – удельное усилие.

Удельное усилие можно представить, как

![]() , (5.2)

, (5.2)

где ![]() – предел текучести;

– предел текучести;

![]() – скоростной коэффициент, равный при ковке на прессах

– скоростной коэффициент, равный при ковке на прессах ![]() =1;

=1;

![]() – масштабный коэффициент, равный в данном случае

– масштабный коэффициент, равный в данном случае ![]() =0,5;

=0,5;

![]() – коэффициент, учитывающий условия контактного трения, форму и соотношение размеров деформируемой заготовки.

– коэффициент, учитывающий условия контактного трения, форму и соотношение размеров деформируемой заготовки.

Для случая горячей осадки цилиндра при ![]() :

:

![]() , (5.3)

, (5.3)

где ![]() – коэффициент контактного трения при свободной ковке,

– коэффициент контактного трения при свободной ковке, ![]() =0,5.

=0,5.

Произведём расчёт по формуле (5.3):

![]() .

.

Площадь заготовки после осадки:

![]() .

.

Рассчитаем среднее сопротивление деформации ![]() при осадке по методике ЧГТУ.

при осадке по методике ЧГТУ.

![]() ,

(5.4)

,

(5.4)

где ![]() – степень деформации,

– степень деформации, ![]() ;

;

K0 – базовое сопротивление деформации;

![]() – соответственно коэффициенты учета влияния скорости, степени и температуры на сопротивление деформации;

– соответственно коэффициенты учета влияния скорости, степени и температуры на сопротивление деформации;

Uc – средняя скорость деформации, ![]() , где

, где ![]() – скорость движения траверсы пресса.

– скорость движения траверсы пресса.

Для стали 9Х2МФ: K0=2733 МПа, Ku=0,148, Ke=0,1993, Kt=0,00244.

Произведём расчет по формуле (5.4):

![]() МПа.

МПа.

Рассчитаем удельное усилие по формуле (5.2):

![]() МН/м2.

МН/м2.

Необходимое усилие пресса для осадки найдем по формуле (5.1):

![]() МН.

МН.

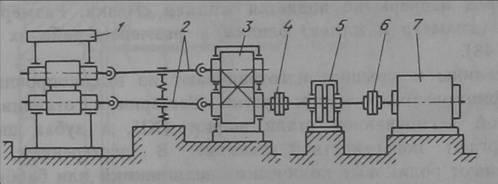

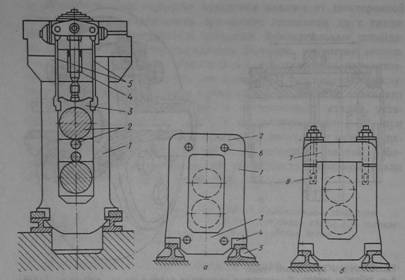

Таким образом, усилие пресса необходимое для осадки меньше номинального усилия гидравлического ковочного пресса (![]() , см. табл. 2), который используют для ковки заготовок валков холодной прокатки в условиях «ОРМЕТО-ЮУМЗ», поэтому и по разработанной технологии его применение возможно.

, см. табл. 2), который используют для ковки заготовок валков холодной прокатки в условиях «ОРМЕТО-ЮУМЗ», поэтому и по разработанной технологии его применение возможно.

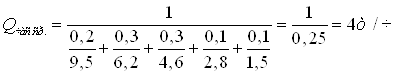

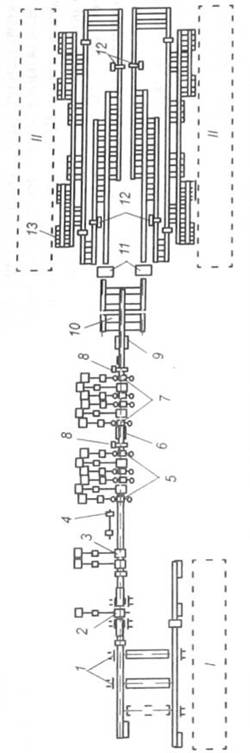

6. Расчёт часовой и годовой производительности пресса

Часовая производительность гидравлического ковочного пресса усилием 6000 тс в зависимости от группы сложности поковок представлена в табл. 4. /4/

Таблица 4. Часовая производительность гидравлического ковочного

пресса усилием 6000 тс

| Группа сложности поковок | Производительность пресса, кг/ч |

| I | 9500 |

| II | 6200 |

| III | 4600 |

| IV | 2800 |

| V | 1500 |

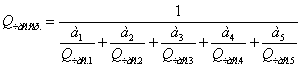

Средняя часовая производительность по всем группам сложности поковок равна

, (6.1)

, (6.1)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – доля поковок каждой группы сложности в общем объёме производства поковок на прессе;

– доля поковок каждой группы сложности в общем объёме производства поковок на прессе;

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – часовая производительность каждой группы сложности поковок (см. табл. 4).

– часовая производительность каждой группы сложности поковок (см. табл. 4).

Доля поковок каждой группы сложности в общем объёме производства поковок на прессе представлена в табл. 5 (по производственным данным).

Таблица 5. Доля поковок каждой группы сложности в общем объёме производства поковок на прессе

| Группа сложности поковок | I | II | III | IV | V |

| Доля поковок каждой группы сложности в общем объёме производства поковок на прессе, % | 20 | 30 | 30 | 10 | 10 |

Средняя часовая производительность составит

.

.

Годовой фонд рабочего времени пресса:

![]() , (6.2)

, (6.2)

где ![]() – номинальное время работы в году – всё календарное время за вычетом выходных и праздничных дней,

– номинальное время работы в году – всё календарное время за вычетом выходных и праздничных дней, ![]() =6144 ч (при работе в три смены);

=6144 ч (при работе в три смены);

![]() – время на планово-предупредительные ремонты,

– время на планово-предупредительные ремонты, ![]() =480 ч/год;

=480 ч/год;

![]() – время планируемых простоев,

– время планируемых простоев, ![]() =1200 ч/год.

=1200 ч/год.

Годовой фонд рабочего времени пресса составит

![]() .

.

Расчетная годовая производительность пресса равна

![]() , (6.3)

, (6.3)

Рассчитаем ![]() по формуле (6.3):

по формуле (6.3):

![]()

![]() т/год.

т/год.

Похожие работы

... - 77 и др. или ТУ. В заводских технологических инструкциях обычно приводятся более подробные данные о допустимой величине поверхностных дефектов на используемых заготовках, установленные с учетом специфики технологии производства проката на сортовых станах, условий нагрева металла, применяемых систем калибровок валков, средств отделки готовой продукции и т.д. Стандартизованы также требования к ...

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

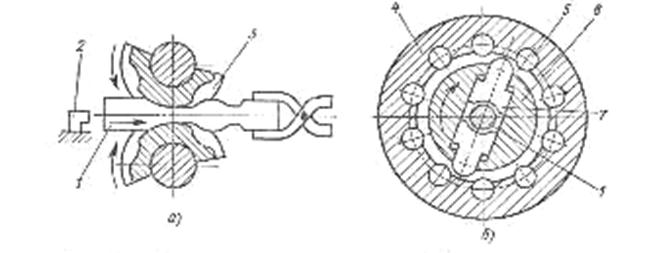

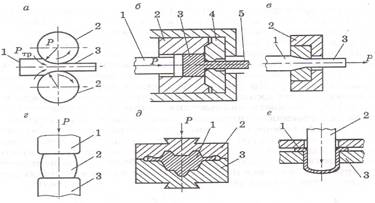

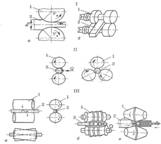

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

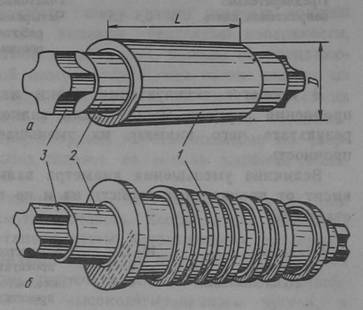

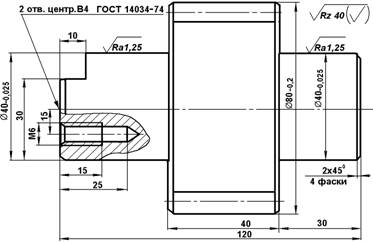

... поверхности 16 нарезать резьбу метчиком М6-поверхность 17. 4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ Рис. 4.6 Червячная фреза Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с ...

0 комментариев