Навигация

Выбор режущего и измерительного инструмента

7. Выбор режущего и измерительного инструмента

Для осуществления разработанного технологического процесса на выбранном металлорежущем оборудовании осуществим выбор режущего и измерительного инструмента. При этом используем нормализованный инструмент, новые прогрессивные средства обработки заготовки. Данные по выбору режущего и мерительного инструмента сведем в таблицу 7.1.

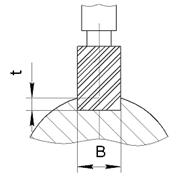

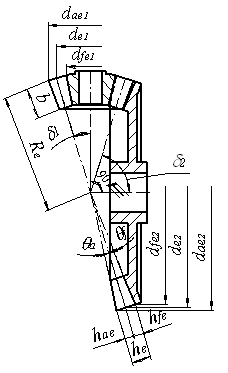

8. Размерный анализ технологического процесса

Размерный анализ заключается в анализе допусков взаимосвязанных линейных размеров детали. Анализом допусков взаимосвязанных чертежных размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров.

При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе выявления и расчета технологических размерных цепей, выражающих связь размеров обрабатываемой детали по мере выполнения маршрута обработки заготовки.

Задачами размерного анализа технологического процесса являются [5] определение технологических размеров и допусков на них для каждого технологического перехода, определение продольных отклонений размеров припусков и расчет размеров заготовки, определение наиболее рациональной последовательности обработки отдельных поверхностей детали, обеспечивающей требуемую точность размеров.

Таблица 7.1 - Результаты выбора режущего и измерительного инструментов и приспособлений

| Наименование операций | Приспособления | Режущий Инструмент | Мерительный инструмент |

| 1 | 2 | 3 | 4 |

| Фрезерно- центровальная | Приспособление специальное | Фреза торцевая 2214-0001 ГОСТ 24359-80 Фреза торцевая 2214-0002 ГОСТ 24359-80 Сверло 2317-0018 ГОСТ 427-75 | Штангенциркуль ШЦ-I-500-0,1 ГОСТ 166-80 |

| Токарная (черновая) | Патрон 7108-0021 ГОСТ 2571-71 Хомутик 7107-0040 ГОСТ 2578-70 Центр специальный Центр А-1-2Н ГОСТ 8742-75 | Резец PTТNR 2525M22 Т15К6 ТУ 2-035-892-82 Резец специальный Т15К6 ГОСТ 18879-73 | Штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89 |

| Токарная (черновая) | Патрон 7108-0021 ГОСТ 2571-71 Хомутик 7107-0040 ГОСТ 2578-70 Центр специальный Центр А-1-2Н ГОСТ 8742-75 | Резец PTТNR 2525M22 Т15К6 ТУ 2-035-892-82 Резец специальный Т15К6 ГОСТ 18879-73 | Штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89 |

| Токарная (чистовая) | Патрон 7108-0021 ГОСТ 2571-71 Хомутик 7107-0040 ГОСТ 2578-70 Центр специальный Центр А-1-2Н ГОСТ 8742-75 | Резец PTTNR 2525M22 Т15К6 ТУ 2-035-892-82 Резец K.01.4979.000-02 Т15К6 ТУ 2-035-892-82 Резец 035-2128-0557 Т14К8 ОСТ 2И10-8-84 | Штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89 Шаблон фасочный Шаблон канавочный |

| Токарная (чистовая) | Патрон 7108-0021 ГОСТ 2571-71 Хомутик 7107-0040 ГОСТ 2578-70 Центр специальный Центр А-1-2Н ГОСТ 8742-75 | Резец PTTNR 2525M22 Т15К6 ТУ 2-035-892-82 Резец K.01.4979.000-02 Т15К6 ТУ 2-035-892-82 Резец 035-2128-0557 Т14К8 ОСТ 2И10-8-84 Резец специальный Т15К6 ГОСТ 18879-73 | Штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89 Шаблон фасочный Шаблон канавочный |

| Вертикально-сверлильная | Тиски 7200-0251 ГОСТ 21168-75 | Фреза 2235-0005 ГОСТ9140-78 | Штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89 |

| Универсально-фрезерная | Патрон 7108-0053 ГОСТ 2572-72 Центр 1-А-3Н ГОСТ 8742-75 Хомутик 7107-0067 ГОСТ 16488-70 | Фреза модульная специальная | Шаблон цеховый |

| Круглошлифовальная | Патрон 7108-0053 ГОСТ 2572-72 Центр 1-А-3Н ГОСТ 8742-75 Хомутик 7107-0066 ГОСТ 16488-70 | Круг ПП 200х25х32 63А 25-П СМ К 35м/с А 1кл. ГОСТ 2424-83 | Калибр-скоба 8113-0149 h8 ГОСТ 18362-73 |

| Круглошлифовальная | Патрон 7108-0053 ГОСТ 2572-72 Центр 1-А-3Н ГОСТ 8742-75 Хомутик 7107-0067 ГОСТ 16488-70 | Круг ПП 200х40х76 24А 40-П СМ К 35м/с А 1кл. ГОСТ 2424-83 | Калибр-скобы 8113-0149 h8 8113-0149 h8 ГОСТ 18362-73 |

| Круглошлифовальная | Патрон 7108-0053 ГОСТ 2572-72 Центр 1-А-3Н ГОСТ 8742-75 Хомутик 7107-0066 ГОСТ 16488-70 | Круг ПП 200х25х32 63А 25-П СМ К 35м/с А 1кл. ГОСТ 2424-83 | Калибр-скоба 8113-0149 k6 ГОСТ 18362-73 |

| Круглошлифовальная | Патрон 7108-0053 ГОСТ 2572-72 Центр 1-А-3Н ГОСТ 8742-75 Хомутик 7107-0067 ГОСТ 16488-70 | Круг ПП 200х25х32 63А 25-П СМ К 35м/с А 1кл. ГОСТ 2424-83 | Калибр-скобs 8113-0149 k6 8113-0149 n6 ГОСТ 18362-73 |

Рисунок 8.1 – Схема полей припусков и допусков на поверхность Ø35k6

Рисунок 8.2 – Схема полей припусков и допусков на поверхность Ø40k6

Рисунок 8.3– Схема полей припусков и допусков на поверхность Ø32n6

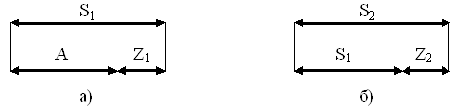

Размерной цепью называется последовательный ряд взаимосвязанных линейных размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Каждая размерная цепь содержит исходное и несколько составляющих звеньев. Под размерной технологической цепью понимают размерные цепи, звенья которых являются операционными размерами и припусками.

Замыкающим размером в размерной цепи называется размер, который в детали получается последним в процессе ее обработки.

Из схемы размерной цепи можно определить уравнение замыкающего звена [5]

![]() (8.1)

(8.1)

где ![]() - сумма увеличивающих составляющих звеньев цепи;

- сумма увеличивающих составляющих звеньев цепи;

![]() - сумма уменьшающих составляющих звеньев цепи.

- сумма уменьшающих составляющих звеньев цепи.

Связь между допусками составляющих и замыкающих размеров определяется правилом суммирования допусков Тi :

![]() (8.2)

(8.2)

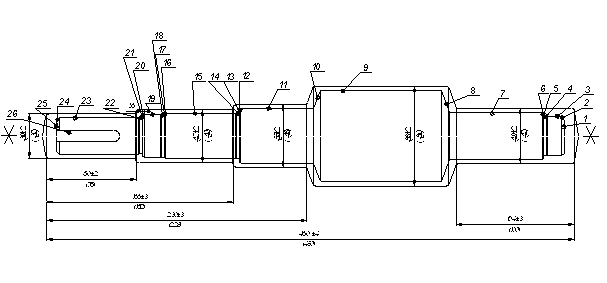

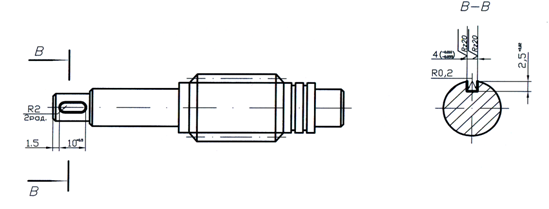

Проведем размерный анализ для глубины фрезерования шпоночного паза. Фрезерование паза производится после чистовой токарной операции, после которой оставляют припуск под шлифование предварительное и окончательное (рис.8.4).

Произведем расчет на какую глубину будет произведено фрезерование паза. Для этого представим размерную цепь сначала для окончательного (рис. 8.5 а), затем для предварительного шлифования (рис. 8.5 б).

Рисунок 8.4 –Схема расположения паза в сечении вала

Рисунок 8.5 – Размерная схема обработки паза

Где конструкторский размер А – замыкающий размер;

Z1 и Z2 – припуски соответственно под окончательное и предварительное шлифование.

Определим S1MAX и S1MIN,решив уравнения:

Определим S2MAX и S2MIN,решив уравнения:

Тогда S2 = 27,05![]() мм

мм

Разработанный операционный технологический процесс заносим в операционные карты по ГОСТ 3.1702- 82, которые прилагаются (приложение Б).

Похожие работы

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... крупнозернистой структуры при небольшом перегреве. Этот недостаток марганцев сталей необходимо учитывать при термической обработке, правильно выбирать температуру нагревания и давать по возможности минимальную выдержку. Марганцовистые стали склонны к отпускной хрупкости и поэтому после отпуска детали следует охлаждать быстро (в масле). На процесс цементации стали марганец оказывает положительное ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

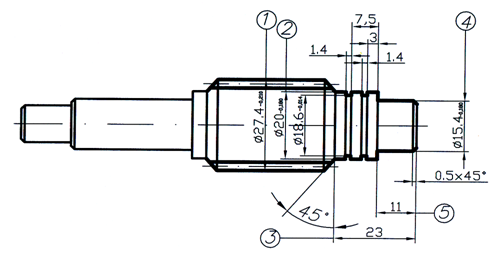

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

0 комментариев