Навигация

020 Автоматно-токарная

Точить торец выдерживая размер ø300Н11

Инструмент – резец токарный проходной упорный правый с пластиной из твердого сплава Т15К6 по ГОСТ18879 – 73

t=1мм, S=0,035мм/об, n=1000мин-1

CV=420, T=40мин, х=0,15, у=0,20, m=0,20

KV=KMVKИVKПV=1*1,2*1,09=1,316

Vт= Сv×Kv/(Tm tx Sy)

Vт= =313,54 м/мин

=313,54 м/мин

Pz,y,x=10×Cp×tx×sy×Vn×Kр

Kр= Kмр×Kφр×Kγр ×Krр

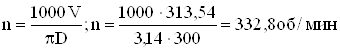

Принимаем по паспорту станка n=300об/мин

Определяем минутную подачу

![]()

Определяем действительную подачу на зуб

Определяем силу резания

Pz:Cp=200, x=1, y=0,75, n= 0

Kр= 0,62×1,8×1,0 ×1,04×1,04=1,20

Pz =10×200×1×0,8×1×1,2=518 Н

Определяем крутящий момент

![]()

Определяем мощность резания

Обработка возможна

Определяем основное время

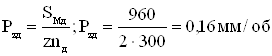

Точить Ø300 и отверстие Ø215+0,021 мм на 1 проход одновременно.

Подача S=Sm= 0,6![]()

t = 1мм

Т =Tтабл= 125 мин

Скорость резания:

V=Vтабл*К1*К2*К3=120*0,6*1,25*1,35=121,5м/мин

К1=0,6

К2=1,25

К3=1,35

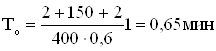

Принимаем по паспорту станка nд = 400 ![]()

![]()

![]()

N – мощность резания.

![]() Pz = Pz табл*К1*К2=135*1,15*1,1=170,775

Pz = Pz табл*К1*К2=135*1,15*1,1=170,775

![]()

![]()

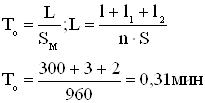

![]() , где

, где

y – величина перехода инструмента;

l – длина точения;

y1 – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y1 = 2 – 3 мм,

l = D/2 = ![]()

Точить канавку Ø 257 мм.

Подача S=Sm= 0,6![]()

t = 3мм

Т =Tтабл= 100 мин

Скорость резания:

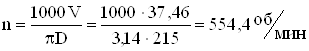

V=Vтабл*К1*К2*К3=137*0,6*1,25*1,35=37,46м/мин

К1=0,6

К2=1,25

К3=1,35

Принимаем по паспорту станка nд = 500 ![]()

![]()

![]()

N – мощность резания.

![]() Pz = Pz табл=135

Pz = Pz табл=135

![]()

![]()

![]() , где

, где

y – величина перехода инструмента;

l – длина точения;

y1 – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y1 = 2 – 3 мм,

l = D/2 = ![]()

Точить фаску 2×45°.

Глубина резания: t=0,5 мм

Подача: S=Sm=31 мм/об

Скорость резания: V=Vm=31м/мин

Частота вращения: n=1000*V/π*D=1000*31/π*215=2122,6 об/мин

принимаем n=2250 об/мин

Мощность резания: Nр=Nm=2,8 квт

Основное время: То=L/n*Sm*i=215/2250*0,12*1=0,01 мин

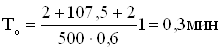

Точить фаску 10 о

Подача S=Sm= 0,6![]()

t = 0,4мм

Т =Tтабл= 160 мин

Скорость резания:

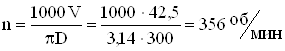

V=Vтабл*К1*К2*К3=42*0,6*1,25*1,35=42,5м/мин

К1=0,6

К2=1,25

К3=1,35

Принимаем по паспорту станка nд = 400 ![]()

![]()

![]()

N – мощность резания.

![]() Pz = Pz табл*К1*К2=100*1,3*1,2=156

Pz = Pz табл*К1*К2=100*1,3*1,2=156

![]()

![]()

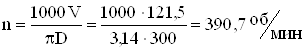

![]() , где

, где

y – величина перехода инструмента;

l – длина точения;

y1 – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y1 = 2 – 3 мм,

l = D/2 = ![]()

Похожие работы

... для разработки проекта, являются: - Наименование детали – лапа; - Материал детали – 20ХН3А-Ш; - Чистый вес детали – 61 кг.; - Продолжительность рабочей смены – 8 часов; - Задание на проектирование – модернизация технологического процесса механической обработки лапы. Таблица 1 Химический состав стали 20ХН3А-Ш С Cr Ni S не более P не более 0,17-0,22 0,60-0,90 2,75-3,15 0,015 0, ...

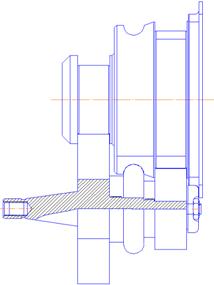

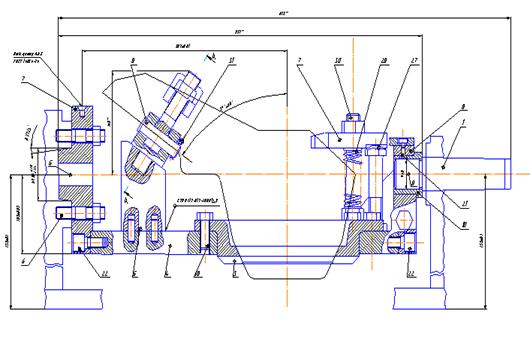

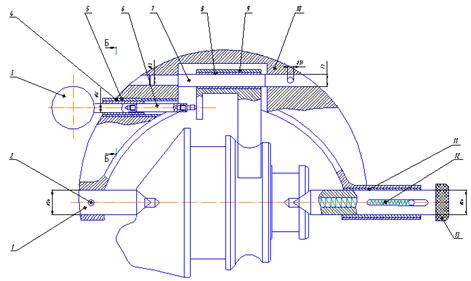

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев