Навигация

Вертикально-сверлильная (Резьбонарезная)

050 Вертикально-сверлильная (Резьбонарезная)

Глубина резания: t=0,5 мм

Подача: равна шагу резьбы, т.е. S=0,12 мм/об

Скорость резания: V=Vm=35м/мин

Частота вращения: n=1000*V/π*D=1000*35,8/π*10=1124 об/мин

принимаем n=1000 об/мин

Мощность резания: Nр=Nm=2,8 квт

Основное время: То=L/n*S+ L/nо*S,

где nо=Р*n=0,5*1000=500 об/мин

L=ℓо+ℓn+ℓвр=20+2+1=23

где ℓвр=ℓn-1*2Р=2-1*2*0,5=1

То=239/1000*0,5+23/500*0,12=0,064+0,12=0,184 мин

070 Шлифовальная

Шлифовать Ø52-0,019мм.

Подача Sт = 0,5![]()

Vк = 30 ![]()

Vз = 25![]()

t = 0,01 мм.

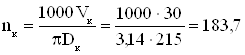

Частота вращения круга

![]()

Принимаем по паспорту станка nд = 183![]()

Мощность резания

Nр=Nm=1,1 квт

Основное время: То=L/n*Sm=120/183*0,5=0,32 мин

2.3 Техническое нормирование всех операций

Технические нормы времени устанавливаются для каждой операции в соответствии с запроектированным технологическим процессом с учётом определённых организационных условий.

Техническая норма времени характеризует время, необходимое для выполнения определённой работы в условиях данного производства с учётом передового опыта и современных достижений техники, технологии и организации производства. Вместе с тем техническая норма является переменной во времени величиной, так как по мере совершенствования технологического процесса её следует проверять и пересматривать, отображая тем самым улучшение организации труда, внедрение новой техники и накопление опыта работниками завода в соответствии с их культурным и техническим ростом. Технические нормы времени являются исходными расчётными величинами для определения производственной мощности рабочего места, участка, цеха, а также для составления предварительной калькуляции себестоимости обработки

Время работы состоит из подготовительно-заключительного времени, оперативного и времени обслуживания рабочего места.

Время перерывов в работе включает перерывы на отдых (если он предусмотрен условиями работы) и естественные надобности.

Подготовительно-заключительное время – это время, затрачиваемое рабочим на ознакомление с работой, подготовку к работе (наладка станка, приспособлений, инструментов для изготовления партии деталей), а также на выполнение действий, связанных с окончанием данной работы (съём со станка и возврат приспособлений и инструментов, сдача обработанных заготовок).

Оперативное время – время, непосредственно затрачиваемое на выполнение данной операции. Оно повторяется с каждой обрабатываемой заготовкой или периодически – с каждой группой из нескольких одновременно обрабатываемых заготовок. Оперативное время – это сумма основного и вспомогательного времени.

Технологическое (основное) время – это время, затрачиваемое непосредственно на обработку заготовки, то есть на изменение её формы, размеров и состояния.

Вспомогательное время – это время, затрачиваемое на различные вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, пуск станка, его останов, измерение, изменение режимов резания).

Время обслуживания рабочего времени – это время, затрачиваемое рабочим на уход за своим рабочим местом на протяжении всего времени выполнения данной операции. Оно складывается из времени организационного обслуживания (осмотр, смазывание, очистка станка) и времени технического обслуживания (подналадка станка, смена, заточка и подналадка режущего инструмента).

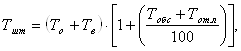

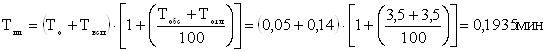

Штучное время рассчитывается по формуле:

где ![]() основное или машинное время;

основное или машинное время;

![]() вспомогательное время;

вспомогательное время;

![]() время обслуживания рабочего места;

время обслуживания рабочего места;

![]() время на отдых и личные надобности.

время на отдых и личные надобности.

В серийном типе производства, когда детали передаются партиями, рассчитывается штучно-калькуляционное время:

![]()

где ![]() штучное время;

штучное время;

![]() подготовительно-заключительное время;

подготовительно-заключительное время;

![]() количество деталей в партии.

количество деталей в партии.

015 Нормирование автоматно-токарная операции

![]()

![]()

020 Нормирование автоматно-токарная операции

![]()

![]()

025 Нормирование вертикально-сверлильной операции

![]()

030 Нормирование вертикально-сверлильной операции

![]()

![]()

035 Нормирование вертикально-сверлильной операции

![]()

![]()

040 Нормирование вертикально-сверлильной операции

![]()

![]()

045Нормирование вертикально-сверлильной операции

![]()

![]()

050 Нормирование вертикально-сверлильной операции

![]()

![]()

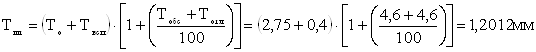

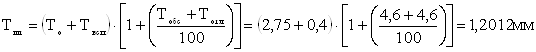

070 Нормирование кругло-шлифовальной операции

![]()

![]()

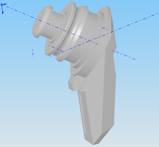

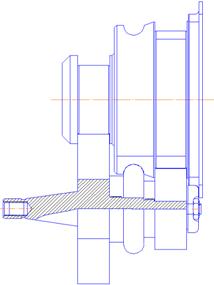

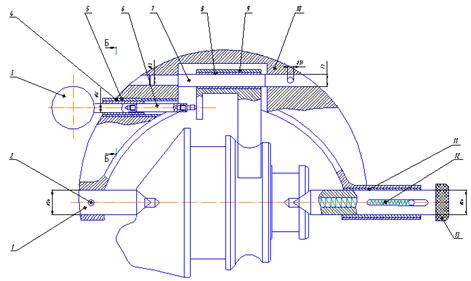

2.4 Описание и расчет режущего инструмента для обработки торцевой поверхности под углом 10º

Все виды режущего инструмента состоят из двух основных частей: Рабочей части, содержавшей лезвие

Крепежной части, предназначенной для установки и крепления режущего инструмента в технологическом оборудование или приспособлении. Различного вида хвостовики, посадочные отверстия, державки.

Резцы имеют следующие углы, которые определяются согласно ГОСТ 25762-83.

Главный задний угол α - угол в главной секущейся плоскости, между задней поверхностью лезвия и плоскость резания.

Главный передний угол γ - угол в главной секущейся плоскости, между передней поверхностью лезвия и основной плоскостью.

Угол наклона кромки λ – угол в плоскости резанья между режущей кромкой и основной плоскостью.

Угол в плане φ – угол в основной плоскости между плоскостью резанья и рабочей части.

Главный угол заострения ε – угол в главной секущейся плоскости между передней и задней поверхностью резца.

Для обработки данной поверхности выбираем проходной отогнутый резец, с пластинами из быстрорежущей стали ГОСТ 18868 - 73

Расчёт проходного отогнутого резца

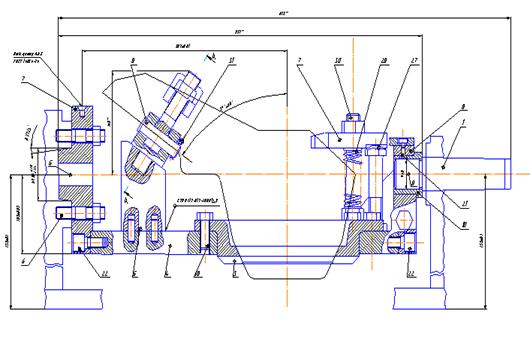

2.5 Описание и расчет измерительного инструмента для контроля расположения 4 отв. ø10

Повышение качества продукции машиностроения во многом зависит от правильной организации технологического контроля и применения прогрессивных методов контроля. Рост объемов выпуска однородной продукции требует обеспечения однородности основных параметров в каждом изделии и сохранения необходимого уровня качества выпускаемой продукции в процессе производства.

Комплексный калибр для контроля расположения 4 отв. ø10 на расстоянии 230

1. ПРп = Дmin + До + Нк/2 (5 стр. 123)

Дmin=10 мм До=20 мкм Мк=10 (5 стр.124)

ПРп=10+0,02+0,01=10,03 мм

2. ПРп=Дmin-yп

Дmin=10 yв=0 мм (5 стр.124)

ПРп=10-0=10 мм

Дmax=10+0,12=10,12

Похожие работы

... для разработки проекта, являются: - Наименование детали – лапа; - Материал детали – 20ХН3А-Ш; - Чистый вес детали – 61 кг.; - Продолжительность рабочей смены – 8 часов; - Задание на проектирование – модернизация технологического процесса механической обработки лапы. Таблица 1 Химический состав стали 20ХН3А-Ш С Cr Ni S не более P не более 0,17-0,22 0,60-0,90 2,75-3,15 0,015 0, ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев