Навигация

Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки

5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки

Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле:

![]() деталей/смену,

деталей/смену,

где ![]() - время выполнения холостых (вспомогательных) операций в условиях неавтоматизированного производства.

- время выполнения холостых (вспомогательных) операций в условиях неавтоматизированного производства.

Сравнивая полученное значение (16 деталей/смена) с заданной сменной производительностью обработки (100 деталей/смена), приходим к выводу, что в неавтоматизированном производстве нельзя обеспечить требуемую производительность. Следовательно, необходимо разработать оптимальный структурно-композиционный вариант автоматической линии, который должен обеспечивать заданную производительность обработки.

Рассмотрим насколько вариантов компоновок автоматических линий.

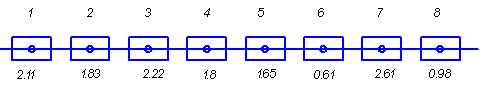

При составлении линии из 8 станков расположенных по ходу технологического процесса получаем линию следующего вида (рис. 5.1)

Рисунок 5.1- Вариант компоновки оборудования автоматической линии

Для этой линии лимитирующим является время ![]() с. Тогда производительность такой линии составляет:

с. Тогда производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

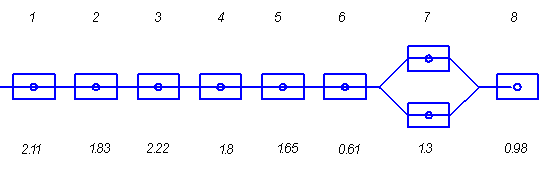

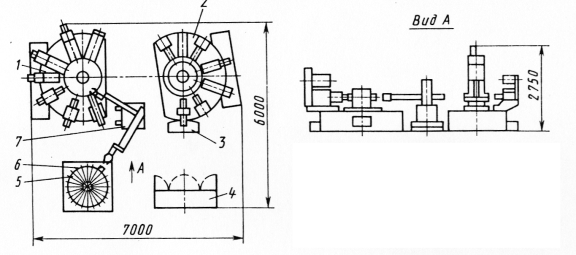

Данное количество изделий не входит в диапазон допустимой производительности, по этому сократим лимитирующее время, добавив станок – дублер на 7 операции технологического процесса (рис. 5.2).

Рисунок 5.2- Вариант компоновки оборудования автоматической линии

В данном варианте технологической линии лимитирующим временем является ![]() с.,а производительность такой линии составляет:

с.,а производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Производительность такой линии удовлетворяет предъявляемым к ней требованиям.

В данном варианте технологической линии лимитирующим временем является ![]() с.,а производительность такой линии составляет:

с.,а производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Производительность такой линии удовлетворяет предъявляемым к ней требованиям.

Эти три вида компоновок обеспечивают необходимую производительность и по этому их необходимо сравнить по экономической эффективности

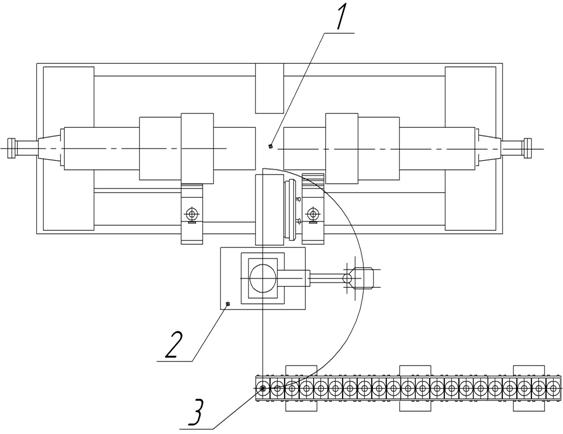

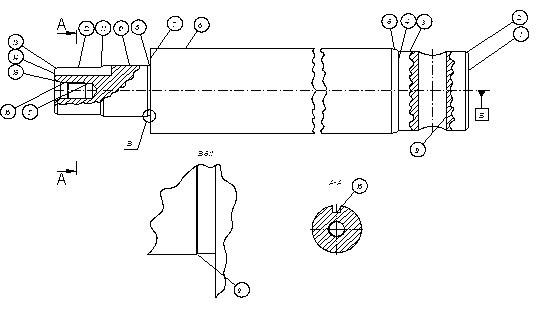

6. Уточненный расчет производительности автоматической линииТехнологический процесс автоматизированных операций

020 Токарная ЧПУ (база Ø230f7, 3 кулачковый патрон)

А Установить и снять заготовку

1. Подрезать торец Е,

2. Точить Ø180Н9, Ø150Н11 по программе предварительно

030 Токарная ЧПУ (база Ø230f7, 3 кулачковый патрон)

А Установить и снять заготовку

1. Точить фаску 1×45, Ø180Н9, Ø165, фаску, Ø150Н11 по программе

040 Токарная ЧПУ (база отверстия Ø150Н11, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Подрезать торец В, Ø230f7, Ø299,6f9/Ø230f7 по программе предварительно

2. Точить Ø190Н9 по программе предварительно

3. Точить фаску 2×30, Ø190Н9, Ø165, фаску по программе

050 Токарная ЧПУ (база отверстия Ø150Н11, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Точить фаски 3×30, Ø230f7 по программе

060 Кординатно-сверлильная с ЧПУ (база отверстия Ø150Н11, специальное)

А Установить и снять заготовку

1. Сверлить отверстия Ø20Н12

2. Сверлить 2 отверстия М16-7Н/Ø20 одновремено

070 Радиально-сверлильная (база торцы, специальное)

А Установить и снять заготовку

1. Цековать 2 отверстия Ø20

2. Нарезать резьбу М16-7Н

080 Токарная ЧПУ (база отверстия Ø150Н7, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Точить поверхность Ø299.6F9 предварительно

2. Точить фаски 2×45, Ø299,6f9, фаски 2×45 по программе

090 Вертикально-сверлильная с ЧПУ (база Ø299.6f9, приспособления специальное)

А Установить и снять заготовку

1. Сверлить отверстия М16-7Н/Ø22

2. Нарезать резьбу М16-7Н

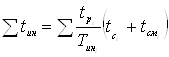

Уточненный расчет полной производительности автоматической линии с жесткими меж агрегатными связями проводится по формуле:

![]() ,

,

Где ![]() - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

![]() - время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается ![]() );

);

![]() - время суммарных в не цикловых потерь, определяется по формуле:

- время суммарных в не цикловых потерь, определяется по формуле:

![]()

где ![]() - ожидаемые в не цикловые потери по инструменту;

- ожидаемые в не цикловые потери по инструменту;

![]() - ожидаемые в не цикловые потери по оборудованию.

- ожидаемые в не цикловые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 6.1.

Таблица 6.1 - Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Резец подрезной | 0,54 | 60 | 1+0,18 | 0,01062 |

| 2 | Резец расточной | 1,54 | 60 | 1.5+0,2 | 0,04363 |

| 3 | Резец расточной | 1,83 | 60 | 3+0,18 | 0,09699 |

| 4 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 5 | Резец расточной | 0,33 | 60 | 1.5+0,2 | 0,00935 |

| 6 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 7 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 8 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 9 | Резец проходной | 1,81 | 60 | 1+0,2 | 0,0362 |

| 10 | Сверло Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 11 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 12 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 13 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 14 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 15 | Метчик М16 | 0,45 | 60 | +10,27 | 0,00953 |

| 16 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 17 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 18 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 19 | Сверло Ø14.7/Ø22 | 0,58 | 60 | 1+0,18 | 0,01141 |

| 20 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 0,42589 | |||||

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 6.2.

Таблица 6.2 - Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование операции | Наименование механизма | Время простоя на 100 мин. Работы tno | Время работы j – го нормализованного узла tpi | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1 | шпиндельный блок | 0,18 | 2,11 | 0,003798 |

| Узел поперечного суппорта | 0,07 | 0,57 | 0,000399 | |

| Узел продольного суппорта | 0,06 | 1,54 | 0,000924 | |

| система охлаждения | 0,08 | 2,11 | 0,001688 | |

| 2 | шпиндельный блок | 0,18 | 1,83 | 0,003294 |

| Узел поперечного суппорта | 0,07 | 0,03 | 0,000021 | |

| Узел продольного суппорта | 0,06 | 1,73 | 0,001038 | |

| система охлаждения | 0,08 | 1,83 | 0,001464 | |

| 3 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 4 | шпиндельный блок | 0,18 | 1,81 | 0,003258 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 1,81 | 0,001086 | |

| система охлаждения | 0,08 | 1,81 | 0,001448 | |

| 5 | Механизм фиксации | 0,01 | 1,65 | 0,000165 |

| Сверлильная головка | 0,07 | 1,65 | 0,001155 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 1,65 | 0,00132 | |

| 6 | Механизм фиксации | 0,01 | 2,76 | 0,000276 |

| Сверлильная головка | 0,07 | 2,76 | 0,001932 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 2,76 | 0,002208 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 9 | Механизм фиксации | 0,01 | 0,98 | 0,000098 |

| Сверлильная головка | 0,07 | 0,98 | 0,000686 | |

| система охлаждения | 0,08 | 0,98 | 0,000784 | |

| 10 | транспортер стружки | 0,24 | 17,81 | 0,042744 |

| електро оборудование | 0,55 | 17,81 | 0,097955 | |

| итого | 0,183295 |

Тогда производительность такой линии будет составлять:

![]() шт./смен

шт./смен

Уточненный расчет полной производительности автоматической линии для второго варианта

Сведем данные по всем инструментам в таблицу 6.3.

Таблица 6.3 - Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Резец подрезной | 0,54 | 60 | 1+0,18 | 0,01062 |

| 2 | Резец расточной | 1,54 | 60 | 1,5+0,2 | 0,04363 |

| 3 | Резец расточной | 1,83 | 60 | 3+0,18 | 0,09699 |

| 4 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 5 | Резец расточной | 0,33 | 60 | 1,5+0,2 | 0,00935 |

| 6 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 7 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 8 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 9 | Резец проходной | 1,81 | 60 | 1+0,2 | 0,0362 |

| 10 | Сверло Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 11 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 12 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 13 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 14 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 15 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 16 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 17 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 18 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 19 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 20 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 21 | Сверло Ø14.7/Ø22 | 0,58 | 60 | 1+0,18 | 0,01141 |

| 22 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 0,47722 |

Расчет в не цикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 6.4.

Таблица 6.4 - Расчет времени потерь по оборудованию для 2-го варианта схемы компоновки

| Наименование операции | Наименование механизма | Время простоя на 100 мин. Работы tno | Время работы j – го нормализованного узла tpi | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1 | шпиндельный блок | 0,18 | 2,11 | 0,003798 |

| Узел поперечного суппорта | 0,07 | 0,57 | 0,000399 | |

| Узел продольного суппорта | 0,06 | 1,54 | 0,000924 | |

| система охлождения | 0,08 | 2,11 | 0,001688 | |

| 2 | шпиндельный блок | 0,18 | 1,83 | 0,003294 |

| Узел поперечного суппорта | 0,07 | 0,03 | 0,000021 | |

| Узел продольного суппорта | 0,06 | 1,73 | 0,001038 | |

| система охлаждения | 0,08 | 1,83 | 0,001464 | |

| 3 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 4 | шпиндельный блок | 0,18 | 1,81 | 0,003258 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 1,81 | 0,001086 | |

| система охлаждения | 0,08 | 1,81 | 0,001448 | |

| 5 | Механизм фиксации | 0,01 | 1,65 | 0,000165 |

| Сверлильная головка | 0,07 | 1,65 | 0,001155 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 1,65 | 0,00132 | |

| 6 | Механизм фиксации | 0,01 | 2,76 | 0,000276 |

| Сверлильная головка | 0,07 | 2,76 | 0,001932 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 2,76 | 0,002208 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 9 | Механизм фиксации | 0,01 | 0,98 | 0,000098 |

| Сверлильная головка | 0,07 | 0,98 | 0,000686 | |

| система охлаждения | 0,08 | 0,98 | 0,000784 | |

| 10 | транспортер стружки | 0,24 | 17,81 | 0,042744 |

| електро оборудование | 0,55 | 17,81 | 0,097955 | |

| итого | 0,191647 |

Тогда производительность такой линии будет составлять:

![]() шт./смен

шт./смен

Уточненный расчет полной производительности автоматической линии для третьего варианта

Сведем данные по всем инструментам в таблицу 6.5.

Таблица 6.5 - Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Резец подрезной | 0,54 | 60 | 1+0,18 | 0,01062 |

| 2 | Резец расточной | 1,54 | 60 | 1,5+0,2 | 0,04363 |

| 3 | Резец расточной | 1,83 | 60 | 3+0,18 | 0,09699 |

| 4 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 5 | Резец расточной | 0,33 | 60 | 1,5+0,2 | 0,00935 |

| 6 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 7 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 8 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 9 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 10 | Резец расточной | 0,33 | 60 | 1,5+0,2 | 0,00935 |

| 11 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 12 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 13 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 14 | Резец проходной | 1,81 | 60 | 1+0,2 | 0,0362 |

| 15 | Сверло Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 16 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 17 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 18 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 19 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 20 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 21 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 22 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 23 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 24 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 25 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 26 | Сверло Ø14.7/Ø22 | 0,58 | 60 | 1+0,18 | 0,01141 |

| 27 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 0,52032 |

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 6.6.

Таблица 6.6 - Расчет времени потерь по оборудованию для 3-го варианта схемы компоновки

| Наименование операции | Наименование механизма | Время простоя на 100 мин. Работы tno | Время работы j – го нормализованного узла tpi | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1 | шпиндельный блок | 0,18 | 2,11 | 0,003798 |

| Узел поперечного суппорта | 0,07 | 0,57 | 0,000399 | |

| Узел продольного суппорта | 0,06 | 1,54 | 0,000924 | |

| система охлождения | 0,08 | 2,11 | 0,001688 | |

| 2 | шпиндельный блок | 0,18 | 1,83 | 0,003294 |

| Узел поперечного суппорта | 0,07 | 0,03 | 0,000021 | |

| Узел продольного суппорта | 0,06 | 1,73 | 0,001038 | |

| система охлаждения | 0,08 | 1,83 | 0,001464 | |

| 3 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 4 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 5 | шпиндельный блок | 0,18 | 1,81 | 0,003258 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 1,81 | 0,001086 | |

| система охлаждения | 0,08 | 1,81 | 0,001448 | |

| 6 | Механизм фиксации | 0,01 | 1,65 | 0,000165 |

| Сверлильная головка | 0,07 | 1,65 | 0,001155 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 1,65 | 0,00132 | |

| 7 | Механизм фиксации | 0,01 | 2,76 | 0,000276 |

| Сверлильная головка | 0,07 | 2,76 | 0,001932 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 2,76 | 0,002208 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 9 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 10 | Механизм фиксации | 0,01 | 0,98 | 0,000098 |

| Сверлильная головка | 0,07 | 0,98 | 0,000686 | |

| система охлаждения | 0,08 | 0,98 | 0,000784 | |

| 11 | транспортер стружки | 0,24 | 17,81 | 0,042744 |

| електро оборудование | 0,55 | 17,81 | 0,097955 | |

| итого | 0,198809 | |||

Тогда производительность такой линии будет составлять:

![]() шт./смен

шт./смен

Похожие работы

... где - производительности в условиях неавтоматизированного производства, шт/смену; - время выполнения холостых операций, . (шт/смену) 2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе ...

... быть основой для расчета оптимальной степени дифференциации и концентрации операций в автоматической линии. 5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства делается по формуле: ...

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев