Навигация

ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

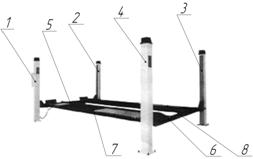

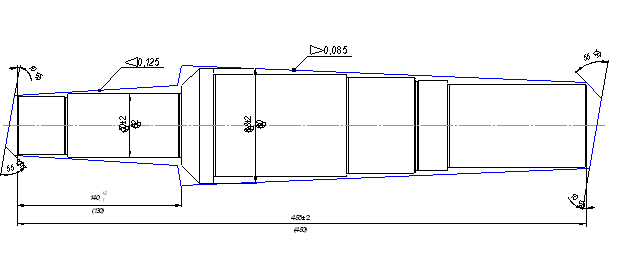

При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.).

Число вариантов построения автоматической линии определяется диапазоном между минимальным и максимальным числом рабочих позиций в линии ![]() . Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

. Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

При определении структуры автоматической линии необходимо проанализировать все возможные варианты и для анализа выбрать те, которые обеспечивают заданную производительность.

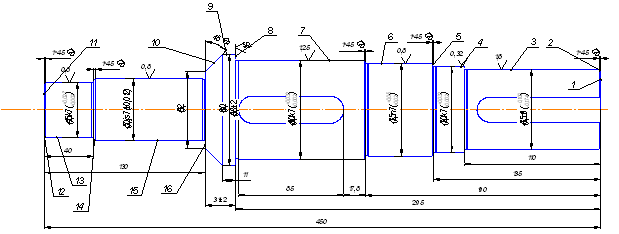

Разработка вариантов технологического процесса в автоматезированом производстве:

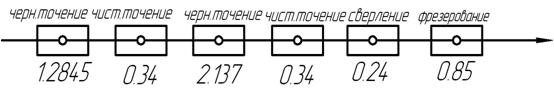

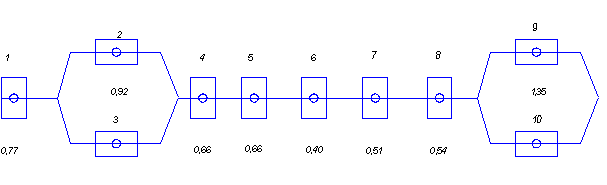

Вариант №1.

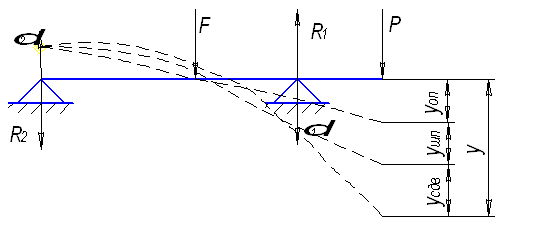

Рисунок 2.1 – Структурный вариант АЛ из 6 рабочих позиций

Лимитирующей позицией является черновая обработка, для которой tр=3,26 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

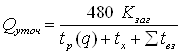

![]() деталей/смена,

деталей/смена,

где tр(q) - время машинной обработки на лимитирующей позиции, мин;

![]() - время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

Кисп=0,75 – ожидаемый коэффициент использования АЛ.

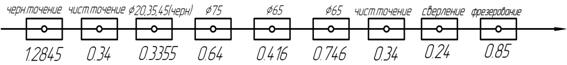

Вариант №2

Рисунок 2.2 – Структурный вариант АЛ из 9 рабочих позиций

Лимитирующей позицией является черновая обработка с другой стороны детали, для которой tр=2,81 мин.

![]() деталей/смена.

деталей/смена.

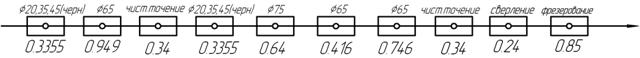

Вариант №3

Рисунок 2.3 – Структурный вариант АЛ из 14 рабочих позиций

Лимитирующей позицией является черновая обработка Æ65 при L=140 мм., для которой tр=1,893 мин.

![]() деталей/смена.

деталей/смена.

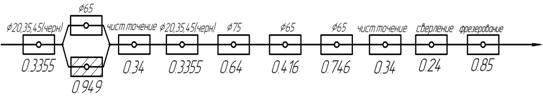

Вариант №4

Рисунок 2.4 – Структурный вариант АЛ из 10 рабочих позиций со станком дублером

Лимитирующей позицией является черновая обработка Æ65 при L=110 мм., для которой tр=1,493 мин.

![]() деталей/смена.

деталей/смена.

Таким образом, вариант №4 обеспечивает заданную производительность АЛ.

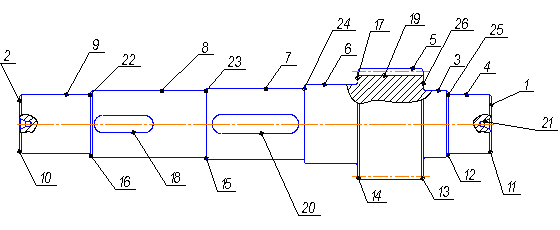

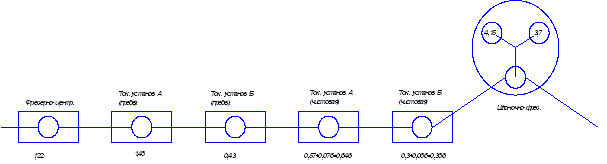

Вариант №1

1. Станок – полуавтомат: точить поверхности 10 (![]() ), 8 (

), 8 (![]() ), 2 (

), 2 (![]() ).

).

2. Станок – полуавтомат: точить поверхности 8 (![]() ), 6 (

), 6 (![]() ), 4 (

), 4 (![]() ), 2 (

), 2 (![]() ); точить фаску 25 (

); точить фаску 25 (![]() ).

).

3. Стонок – полуавтомат: точить поверхности 7 (![]() ), 3 (

), 3 (![]() ), 1 (

), 1 (![]() ); точить канавки шириной 10 мм на поверхности 9.

); точить канавки шириной 10 мм на поверхности 9.

4. Станок – полуавтомат: точить поверхности 1 (![]() ), 5 (

), 5 (![]() ), 7 (

), 7 (![]() ); точить фаску 24 (

); точить фаску 24 (![]() ).

).

5. Станок – полуавтомат: чистовое точение поверхностей 2 (![]() ), 4 (

), 4 (![]() ), 6 (

), 6 (![]() ), точить канавки 12 (

), точить канавки 12 (![]() ), точить фаску 20 (

), точить фаску 20 (![]() ), точить канавку 14 (

), точить канавку 14 (![]() ),точить фаску 23 (

),точить фаску 23 (![]() ), и фаску 19 (

), и фаску 19 (![]() ).

).

6. Станок – полуавтомат: чистовое точение поверхностей 1 (![]() ), 3 (

), 3 (![]() ), 5 (

), 5 (![]() ), точить канавку 11 (

), точить канавку 11 (![]() ), точение фасок

), точение фасок

7. 21 (![]() ), точить канавку 13 (

), точить канавку 13 (![]() ), точить фаску 22 (

), точить фаску 22 (![]() ) и фаску 18 (

) и фаску 18 (![]() ).

).

8. Станок – полуавтомат: продольное точение поверхности 9 (![]() ).

).

9. Станок – агрегатный: сверление отверстий 15, 16 (![]() ); фрезерование лыски 17 (

); фрезерование лыски 17 (![]() ).

).

Лимитирующей позицией является агрегатная операция 8, для которой ![]() мин (

мин (![]() деталей/смен).

деталей/смен).

Уточненный расчет полной производительности выполним по формуле:

где Кзаг=0.75 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

![]() - время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт.

Внецикловые затраты определяются по формуле:

![]() ,

,

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту;

∑tос – ожидаемые усредненные внецикловые затраты по оснащению.

Затраты времени из-за выхода из строя инструмента определяются по формуле:

![]()

где tр – машинное время выполнения составной операции конкретным инструментом, мин;

Т – нормативная стойкость инструмента, мин;

tз – время, необходимое для замены инструмента при его износе, мин;

tпр – средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин.

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.1.

Таблица 2.1 – Расчет времени потерь по инструменту

| № Опер. | Инструмент |

|

| ( |

|

| 1 | Резец упорный проходной Т5К10 | 0,64 | 60 | 1,7 | 0,0181 |

| 2 | Резец упорный проходной Т5К10 | 0,21 | 60 | 1,7 | 0,0059 |

| 3 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 4 | Резец упорный проходной Т5К10 | 0,21 | 60 | 1,7 | 0,0059 |

| 5 | Резец упорный проходной Т5К10 | 0,0675 | 60 | 1,7 | 0,0019 |

| 6 | Резец упорный проходной Т5К10 | 0,2 | 60 | 1,7 | 0,0057 |

| 7 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 8 | Резец отогнутый Т5К10 | 0,003 | 60 | 1,7 | 0,00008 |

| 9 | Резец упорный проходной Т5К10 | 0,473 | 60 | 1,7 | 0,0134 |

| 10 | Резец упорный проходной Т5К10 | 0,2 | 60 | 1,7 | 0,0057 |

| 11 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 12 | Резец канавочный специальный Р6М5 | 0,016 | 30 | 1,7 | 0,0009 |

| 13 | Резец канавочный специальный Р6М5 | 0,016 | 30 | 1,7 | 0,0009 |

| 14 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 15 | Резец упорный проходной Т5К10 | 0,0675 | 60 | 1,7 | 0,0019 |

| 16 | Резец упорный проходной Т5К10 | 0,473 | 60 | 1,7 | 0,0134 |

| 17 | Резец упорный проходной Т5К10 | 0,003 | 60 | 1,7 | 0,00008 |

| 18 | Резец упорный проходной Т15К6 | 0,034 | 60 | 3,18 | 0,0018 |

| 19 | Резец упорный проходной Т15К6 | 0,2 | 60 | 3,18 | 0,0106 |

| 20 | Резец упорный проходной Т15К6 | 0,085 | 60 | 3,18 | 0,0045 |

| 21 | Резец канавочный специальный Т15К6 | 0,0068 | 60 | 3,18 | 0,0003 |

| 22 | Резец канавочный специальный Т15К6 | 0,0015 | 60 | 3,18 | 0,00008 |

| 23 | Резец отогнутый Т15К6 | 0,0014 | 60 | 3,18 | 0,00007 |

| 24 | Резец упорный проходной Т15К6 | 0,034 | 60 | 3,18 | 0,0018 |

| 25 | Резец упорный проходной Т15К6 | 0,2 | 60 | 3,18 | 0,0106 |

| 26 | Резец упорный проходной Т15К6 | 0,085 | 60 | 3,18 | 0,0045 |

| 27 | Резец канавочный специальный Т15К6 | 0,0068 | 60 | 3,18 | 0,0003 |

| 28 | Резец канавочный специальный Т15К6 | 0,0015 | 60 | 3,18 | 0,00008 |

| 29 | Резец отогнутый Т15К6 | 0,0014 | 60 | 3,18 | 0,00007 |

| 30 | Резец упорный проходной Т5К10 | 0,746 | 60 | 1,7 | 0,02114 |

| 31 | Сверло Р6М5 | 0,24 | 15 | 1,18 | 0,0188 |

| 32 | Торцевая фреза | 0,85 | 180 | 5,12 | 0,0242 |

|

| 0,17686 | ||||

Расчет ожидаемых внецикловых затрат по оборудованию (для одной позиции) tос производим по формуле:

tос![]() ,

,

где tп – средняя продолжительность простоев j-го нормализованного узла, который входит в состав оснащения конкретной позиции;

tр – время работы j-го нормализованного узла при выпуске единицы продукции;

k – общее количество нормализованных узлов в оснащении конкретной позиции.

Таблица 2.2 – Расчет потерь по оборудованию первого варианта

| Наименование позиции | Наименование механизмов | Время простоев на 100 мин. работы | Время работы j–го нормализованного узла | Простои конкретных механизмов |

| ||

| 1. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,17 0,65 0,08 0,24 | 0,64 0,64 0,64 0,64 0,64 0,64 0,64 | 0,00352 0,001152 0,000384 0,001088 0,00416 0,000512 0,001536 |

| ||

|

| 0,012352 |

| |||||

| 2. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,06 0,07 0,17 0,65 0,08 0,24 | 0,21 0,21 0,21 0,003 0,21 0,21 0,21 0,21 | 0,001155 0,000378 0,000126 0,0000021 0,000357 0,001365 0,000168 0,000504 |

| ||

|

| 0,004055 |

| |||||

| 3. Токарная с | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,07 0,17 0,65 0,08 0,24 | 0,473 0,473 0,473 0,016 0,473 0,473 0,473 0,473 | 0,002602 0,000851 0,000284 0,0000112 0,000804 0,003075 0,000378 0,0011385 |

| ||

|

| 0,00914 |

| |||||

| 4. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел поперечных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,473 0,473 0,473 0,003 0,473 0,473 0,473 0,473 | 0,002602 0,000851 0,000331 0,0000018 0,000804 0,003075 0,000378 0,001135 |

| ||

|

| 0,009178 |

| |||||

| 5. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,07 0,17 0,65 0,08 0,24 | 0,2 0,2 0,2 0,009 0,2 0,2 0,2 0,2 | 0,0011 0,00036 0,00012 0,0000063 0,00034 0,0013 0,00016 0,00048 |

| ||

|

| 0,003866 |

| |||||

| 6. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,07 0,17 0,65 0,08 0,24 | 0,2 0,2 0,2 0,009 0,2 0,2 0,2 0,2 | 0,0011 0,00036 0,00012 0,0000063 0,00034 0,0013 0,00016 0,00048 |

| ||

|

| 0,003866 | 0,003866 | |||||

| 7. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,17 0,65 0,08 0,24 | 0,746 0,746 0,746 0,746 0,746 0,746 0,746 | 0,004103 0,001343 0,000448 0,001268 0,004849 0,000597 0,00179 |

| ||

|

| 0,014398 |

| |||||

| 8. Агрегатная | 1. Узел подачи и зажима заготовки 2. Силовая головка для фрезерования 3. Силовая головка для сверления 4. Гидравлическое оборудование 5. Силовой стол с гидроприводом 5. Поворотный стол 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,53 0,25 0,18*2 0,17 0,24*2 0,1 0,65 0,08*2 0,24 | 0,85 0,85 0,85 0,85 0,85 0,85 0,85 0,85 0,85 | 0,004505 0,002125 0,00306 0,001445 0,00408 0,00085 0,005525 0,00136 0,00204 |

| ||

|

| 0,02499 |

| |||||

|

| 0,081845 |

| |||||

Таким образом:

![]() (мин).

(мин).

Производительность данного варианта:

![]() деталей/смену.

деталей/смену.

Вариант №2

1. Станок – двухсторонний гидрокопировальный полуавтомат: точить поверхности 8 (![]() ), 2 (

), 2 (![]() ), 4 (

), 4 (![]() ), 7 (

), 7 (![]() ), 3 (

), 3 (![]() ), 1 (

), 1 (![]() ).

).

2. Станок – полуавтомат: точить поверхности 10 (![]() ), 8 (

), 8 (![]() ), 6 (

), 6 (![]() ), 2 (

), 2 (![]() ); точить фаску 25 (

); точить фаску 25 (![]() ), точить канавку шириной 10 мм на поверхности 9 (

), точить канавку шириной 10 мм на поверхности 9 (![]() ).

).

3. Станок – полуавтомат: точить поверхности 7 (![]() ),5 (

),5 (![]() ), 1 (

), 1 (![]() ), точить фаску 24 (

), точить фаску 24 (![]() ).

).

4. Станок – двухсторонний гидрокопировальный полуавтомат: чистовое точение поверхностей 2 (![]() ), 4 (

), 4 (![]() ), 6 (

), 6 (![]() ), точить канавки 12 (

), точить канавки 12 (![]() ), точить фаску 20 (

), точить фаску 20 (![]() ), точить канавку 14 (

), точить канавку 14 (![]() ),точить фаску 23 (

),точить фаску 23 (![]() ), и фаску 19 (

), и фаску 19 (![]() ) с одной стороны; чистовое точение поверхностей 1 (

) с одной стороны; чистовое точение поверхностей 1 (![]() ), 3 (

), 3 (![]() ), 5 (

), 5 (![]() ), точить канавку 11 (

), точить канавку 11 (![]() ), точить фаску 21 (

), точить фаску 21 (![]() ), точить канавку 13 (

), точить канавку 13 (![]() ), точить фаску 22 (

), точить фаску 22 (![]() ) и фаску 18 (

) и фаску 18 (![]() ) с другой стороны.

) с другой стороны.

5. Станок – полуавтомат: продольное точение поверхности 9 (![]() ).

).

6. Станок – агрегатный: сверление отверстий 15, 16 (![]() ); фрезерование лыски 17 (

); фрезерование лыски 17 (![]() ).

).

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.3.

Таблица 2.3 – Расчет времени потерь по инструменту| № Опер. | Инструмент |

|

| ( мин. |

|

| 1 | Резец упорный проходной Т5К10 | 0,64 | 60 | 1,7 | 0,0181 |

| 2 | Резец упорный проходной Т5К10 | 0,21 | 60 | 1,7 | 0,0059 |

| 3 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 4 | Резец упорный проходной Т5К10 | 0,21 | 60 | 1,7 | 0,0059 |

| 5 | Резец упорный проходной Т5К10 | 0,0675 | 60 | 1,7 | 0,0019 |

| 6 | Резец упорный проходной Т5К10 | 0,2 | 60 | 1,7 | 0,0057 |

| 7 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 8 | Резец отогнутый Т5К10 | 0,003 | 60 | 1,7 | 0,00008 |

| 9 | Резец упорный проходной Т5К10 | 0,473 | 60 | 1,7 | 0,0134 |

| 10 | Резец упорный проходной Т5К10 | 0,2 | 60 | 1,7 | 0,0057 |

| 11 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 12 | Резец канавочный специальный Р6М5 | 0,016 | 30 | 1,7 | 0,0009 |

| 13 | Резец упорный проходной Т5К10 | 0,034 | 60 | 1,7 | 0,0009 |

| 14 | Резец упорный проходной Т5К10 | 0,0675 | 60 | 1,7 | 0,0019 |

| 15 | Резец упорный проходной Т5К10 | 0,473 | 60 | 1,7 | 0,0134 |

| 16 | Резец упорный проходной Т5К10 | 0,003 | 60 | 1,7 | 0,00008 |

| 17 | Резец упорный проходной Т15К6 | 0,034 | 60 | 3,18 | 0,0018 |

| 18 | Резец упорный проходной Т15К6 | 0,2 | 60 | 3,18 | 0,0106 |

| 19 | Резец упорный проходной Т15К6 | 0,085 | 60 | 3,18 | 0,0045 |

| 20 | Резец канавочный специальный Т15К6 | 0,0068 | 60 | 3,18 | 0,0003 |

| 21 | Резец канавочный специальный Т15К6 | 0,0015 | 60 | 3,18 | 0,00008 |

| 22 | Резец отогнутый Т15К6 | 0,0014 | 60 | 3,18 | 0,00007 |

| 23 | Резец упорный проходной Т15К6 | 0,034 | 60 | 3,18 | 0,0018 |

| 24 | Резец упорный проходной Т15К6 | 0,2 | 60 | 3,18 | 0,0106 |

| 25 | Резец упорный проходной Т15К6 | 0,085 | 60 | 3,18 | 0,0045 |

| 26 | Резец канавочный специальный Т15К6 | 0,0068 | 60 | 3,18 | 0,0003 |

| 27 | Резец канавочный специальный Т15К6 | 0,0015 | 60 | 3,18 | 0,00008 |

| 28 | Резец отогнутый Т15К6 | 0,0014 | 60 | 3,18 | 0,00007 |

| 29 | Резец упорный проходной (правый) Т5К10 | 0,746 | 60 | 1,7 | 0,02114 |

| 30 | Сверло Р6М5 | 0,24 | 15 | 1,18 | 0,0188 |

| 31 | Торцевая фреза | 0,85 | 180 | 5,12 | 0,0242 |

|

| 0,1754 | ||||

Таблица 2.4 – Расчет потерь по оборудованию первого варианта

| Наименование позиции | Наименование механизмов | Время простоев на 100 мин. работы | Время работы j–го нормализованного узла | Простои конкретных механизмов

|

| 1. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06*2 0,17 0,65 0,08*2 0,24 | 0,437 0,437 0,437 0,437 0,437 0,437 0,437 | 0,002404 0,000787 0,000524 0,000743 0,002841 0,000699 0,001049 |

|

| 0,009046 | |||

| 2. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,06 0,07 0,17 0,65 0,08 0,24 | 0,64 0,64 0,64 0,016 0,64 0,64 0,64 0,64 | 0,00352 0,001152 0,000384 0,0000112 0,001088 0,00416 0,000512 0,001536 |

|

| 0,012363 | |||

| 3. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06*2 0,07*2 0,17 0,65 0,08 0,24 | 0,2 0,2 0,2 0,009 0,2 0,2 0,2 0,2 | 0,0011 0,00036 0,00012 0,0000063 0,00034 0,0013 0,00016 0,00048 |

|

| 0,003866 | |||

| 4. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Узел поперечных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,07 0,17 0,65 0,08 0,24 | 0,2 0,2 0,2 0,009 0,2 0,2 0,2 0,2 | 0,0011 0,00036 0,00012 0,0000063 0,00034 0,0013 0,00016 0,00048 |

|

| 0,003866 | |||

| 5. Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел продольных суппортов 4. Гидравлическое оборудование 5. Электрооборудование 6. Система охлаждения 7. Транспортер стружки | 0,55 0,18 0,06 0,17 0,65 0,08 0,24 | 0,746 0,746 0,746 0,746 0,746 0,746 0,746 | 0,004103 0,001343 0,000448 0,001268 0,004849 0,000597 0,00179 |

|

| 0,014398 | |||

| 6. Агрегатная | 1. Узел подачи и зажима заготовки 2. Силовая головка для фрезерования 3. Силовая головка для сверления 4. Гидравлическое оборудование 5. Силовой стол с гидроприводом 5. Поворотный стол 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,53 0,25 0,18*2 0,17 0,24*2 0,1 0,65 0,08*2 0,24 | 0,85 0,85 0,12 0,85 0,85 0,85 0,85 0,85 0,85 | 0,004505 0,002125 0,00306 0,001445 0,00408 0,00085 0,005525 0,00136 0,00204 |

|

| 0,02499 | |||

|

| 0,068529 | |||

Таким образом:

![]() мин.

мин.

Производительность данного варианта:

![]() деталей/смену;

деталей/смену;

Похожие работы

... работ представляется в таблице 34. Вид работ % Число рабочих расчетное принятое Ремонт и обслуживание технологического оборудования, оснастки и инструмента 25 5 5 Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций 20 4 4 Перегон автомобилей 10 2 2 Приемка, хранение и выдача материальных ценностей 20 4 4 Уборка производственных помещений и территории 15 ...

... операций . Для рассчитываемой линии суммарное машинное время составляет: мин. Тогда шт/см. По условию требуемая серийная производительность: шт/см. Рассмотрим насколько вариантов компоновок автоматических линий. Для первого варианта используем фрезерно-центровальный станок-полуавтомат, токарные многорезцовые и копировальные станки-полуавтоматы и вертикально-фрезерные полуавтоматы с ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

... кисть и отводит руку от него. На этом цикл работы АЛ заканчивается. 9. Описание конструкции и работы станка В рамках данного курсового проекта необходимо сконструировать станочную систему для обработки шпоночного паза вала-выходного. Компоноваться данная система будет следующим образом: шпоночно-фрезерный станок 692М, пластинчатый конвейер и промышленный робот РПМ-25. Робот захватывает ...

0 комментариев