Навигация

РОБОТИЗИРОВАННЫЕ КОМПЛЕКСЫ

3. РОБОТИЗИРОВАННЫЕ КОМПЛЕКСЫ

Транспортные системы являются одним из основных элементов автоматизированного производства в любой отрасли промышленности. Кроме основных функций — перемещения изделий и материалов, транспортные системы могут изменять ориентацию, производить накопление и адресование изделий, осуществлять обработку изделий и материалов в процессе перемещения. Наиболее полно возможности транспортных систем реализованы в автоматических линиях, нашедших широкое применение в массовом производстве. В автоматических линиях полностью решены вопросы загрузки и выгрузки ТМ, передачи изделий с одного участка на другой. В этих линиях обычно применяются специальные или специализированные транспортеры, предназначенные для перемещения одного или нескольких видов изделий. Необходимость частой переналадки технологического оборудования на другой тип изделий, характерна для большинства современных быстросменных и многономенклатурных производств, сопряжена с большими материальными и временными затратами, исключающими применение традиционных автоматических линий.

При обслуживании металлорежущих станков промышленные роботы (ПР) выполняют следующие вспомогательные операции: установку заготовок в рабочей зоне станка и снятие обработанной детали с укладкой ее на конвейер, в ориентирующий магазин и т. п.; контроль размеров заготовок и обработанных деталей; очистку базовых поверхностей деталей, заготовок и фиксирующих приспособлений станка от грязи и стружки; проверку правильности базирования и фиксации заготовок в зажимных приспособлениях станка; смену захватов, а также режущего и вспомогательного инструмента. ПР может осуществлять поиск, опознавание детали и перебазирование ее в процессе обработки. При обслуживании группы станков ПР обеспечивает межстаночное транспортирование деталей.

Типовым примером одностаночного РТК с встроенным ПР являются комплексы на базе ПР мод. M10П.62.01 и его модификаций. ПР может быть закреплен в различных положениях в зависимости от схемы загрузки станка и оснащен двухместным захватом.

Как правило, указанные РТК содержат тактовые накопители, предназначенные для транспортирования деталей в зону работы ПР. Заготовки могут располагаться либо непосредственно на накопителе, либо на спутниках, закрепленных на накопителе. Возможна также работа ПР и со стационарной многопозиционной тарой.

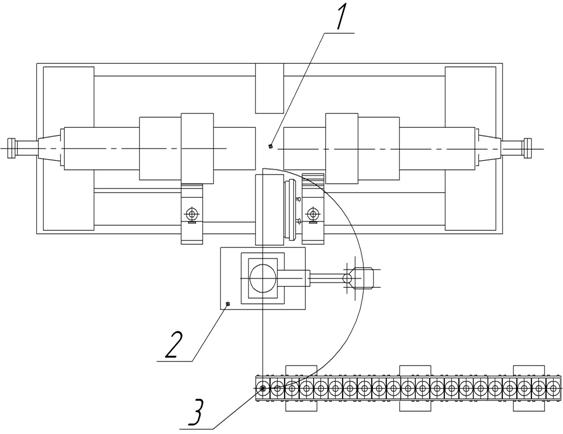

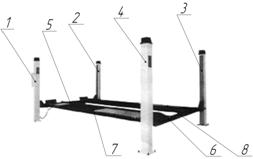

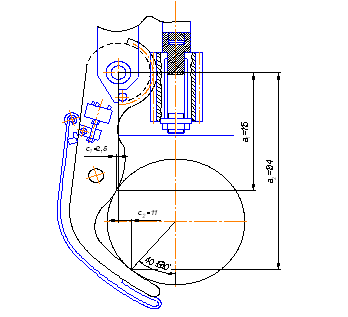

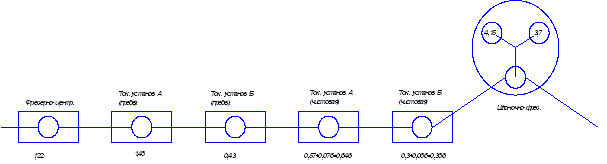

Планировка РТК с ПР мод. М10П.62.01 показана на рис. 3.1.РТК укомплектован тактовым столом 5, на котором устанавливается запас заготовок, достаточный для двух- восьмичасовой работы комплекса. В состав РТК входит также система 3 управления станком.

Тактовый стол подает заготовку на фиксированную позицию, на которой ее снимает рука ПР 2 и устанавливает в рабочую зону станка 1. После обработки готовая деталь снимается и устанавливается роботом в ту же позицию тактового стола. Затем система управления роботом формирует сигнал для перемещения тактового стола на один шаг: готовая деталь перемещается на другую позицию, а на ее место поступает новая заготовка.

Рисунок 3.1 – Планировка РТК с ПР

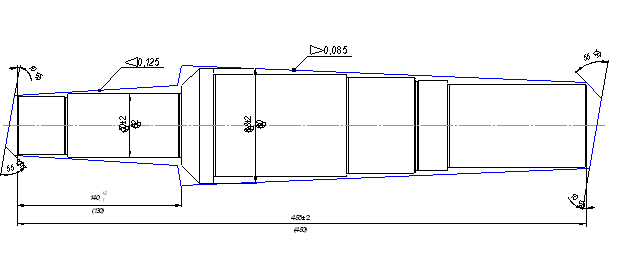

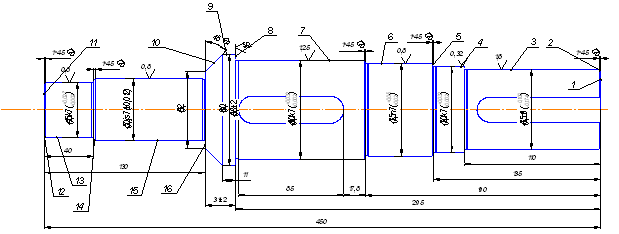

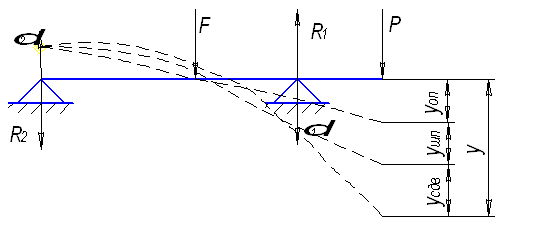

Рисунок 3.1 – Пример РТК для обработки деталей типа вал

4 РАСЧЕТ ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

Показателем экономической эффективности являются неполные приведенные затраты.

Неполные приведенные затраты (с учетом принятых допущений):

![]() =

=![]()

где К – стоимость технологического оборудования;

З – заработная плата (считаем постоянной).

Составим таблицу 4.1 и 4.2, в которой укажем стоимость каждой единицы оборудования.

Таблица 4.1 – Стоимость оборудования для первого варианта

| № обор. | Наименование оборудования | Стоимость оборудования |

| 1 | Станок автомат | 15000 |

| 2 | Станок автомат | 15000 |

| 3 | Станок автомат | 15000 |

| 4 | Станок автомат | 15000 |

| 5 | Станок автомат | 15000 |

| 6 | Станок автомат | 15000 |

| 7 | Станок автомат | 15000 |

| 8 | Агрегатный станок | 10000 |

| 115000 | ||

Таблица 4.2 – Стоимость оборудования для второго варианта

| № обор. | Наименование оборудования | Стоимость оборудования |

| 1 | Станок автомат | 15000 |

| 2 | Станок автомат | 15000 |

| 3 | Станок автомат | 15000 |

| 4 | Станок автомат | 15000 |

| 5 | Станок автомат | 15000 |

| 6 | Агрегатный станок | 10000 |

| 85000 | ||

Рассмотрев приведенные варианты, окончательно выбираем тот, что отличается наиболее низкими значениями приведенных затрат.

ВЫВОД

В данной курсовой работе рассматривался процесс проектирования автоматической линии технологического оборудования.

Поставленная цель работы - спроектировать оптимальную структурно-компоновочную схему автоматической линии для условий серийного производства детали типа «Ось» - была полностью достигнута, при этом было выполнено основное требование к проектируемой линии: обеспечена требуемая производительность при наилучших экономических показателях.

Курсовая работа включает данную пояснительную записку, которая содержит все необходимые сведения о проектировании автоматической линии; чертеж компоновки автоматической линии с обозначением всех позиций и спецификацией; циклограмма работы автоматической линии.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Справочник нормировщика-машиностроителя. Т.2. Техническое нормирование станочных работ.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн: Выш. Школа, 1983. – 256 с.

3. Справочник Технолога-машиностроителя. Т. 1 /Под ред. А.Г.Косиловой и Р.К.Мещерякова. – Г.: Машиностроение, 1985. – 656 с.; Справочник Технолога-машиностроителя. Т. 2 /Под ред. А.Г.Косиловой и Р.К.Мещерякова. – Г.: Машиностроение, 1985. – 496 с.

5. Проектирование и разработка промышленных роботов/ С. С. Аншин, А. В. Бабич, А. Г. Баранов и др.; Под общ. ред. Я. А. Шифрина, П. Н. Белянина. – М.: Машиностроение, 1989. -272 с.

6. Токарные полуавтоматы, автоматы и автоматизированные линии/ Б. Л.Богуславский – М.: Издательство Профтехиздат. 1961. – 591 с.

Похожие работы

... работ представляется в таблице 34. Вид работ % Число рабочих расчетное принятое Ремонт и обслуживание технологического оборудования, оснастки и инструмента 25 5 5 Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций 20 4 4 Перегон автомобилей 10 2 2 Приемка, хранение и выдача материальных ценностей 20 4 4 Уборка производственных помещений и территории 15 ...

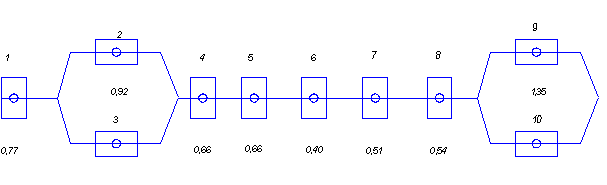

... операций . Для рассчитываемой линии суммарное машинное время составляет: мин. Тогда шт/см. По условию требуемая серийная производительность: шт/см. Рассмотрим насколько вариантов компоновок автоматических линий. Для первого варианта используем фрезерно-центровальный станок-полуавтомат, токарные многорезцовые и копировальные станки-полуавтоматы и вертикально-фрезерные полуавтоматы с ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

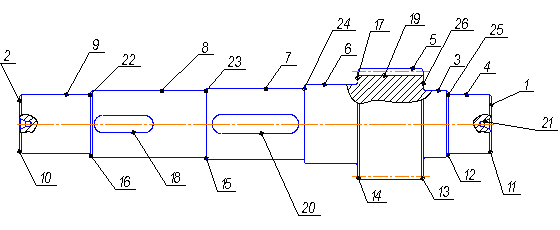

... кисть и отводит руку от него. На этом цикл работы АЛ заканчивается. 9. Описание конструкции и работы станка В рамках данного курсового проекта необходимо сконструировать станочную систему для обработки шпоночного паза вала-выходного. Компоноваться данная система будет следующим образом: шпоночно-фрезерный станок 692М, пластинчатый конвейер и промышленный робот РПМ-25. Робот захватывает ...

0 комментариев