Навигация

Проверочный расчет передачи

2.7 Проверочный расчет передачи

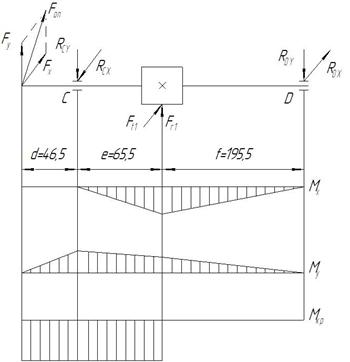

1. Силы в зацеплении.

Окружная сила на среднем диаметре колеса (с. 23 [2]):

![]()

(2.9)

где ![]() =0,857·=мм

=0,857·=мм

![]() Н

Н

Находим осевую силу на шестерне по формуле (с. 23 [2]):

![]() (2.10)

(2.10)

где![]() - коэффициент учитывающий направление вращения шестерни и направление наклона зубьев, определяем по формуле (с. 23 [2]):

- коэффициент учитывающий направление вращения шестерни и направление наклона зубьев, определяем по формуле (с. 23 [2]):

![]()

(2.11)

![]()

![]() Н

Н

Находим осевую силу на шестерне по формуле (с. 23 [2]):

![]() (2.12)

(2.12)

где![]() - коэффициент учитывающий направление вращения шестерни и направление наклона зубьев, определяем по формуле (с. 23 [2]):

- коэффициент учитывающий направление вращения шестерни и направление наклона зубьев, определяем по формуле (с. 23 [2]):

![]()

(2.13)

![]()

![]() Н

Н

Напряжение изгиба в зубьях колеса определим по формуле (с. 23 [2]):

![]() (2.14)

(2.14)

где ![]() - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (с.16 [2]),

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (с.16 [2]), ![]() =1,1;

=1,1;

![]() - коэффициент неравномерности нагрузки по длине зуба (с.16 [2]),

- коэффициент неравномерности нагрузки по длине зуба (с.16 [2]),

![]() =1,44;

=1,44;

![]() - коэффициенты формы зуба шестерни и колеса (с.16 [2]),

- коэффициенты формы зуба шестерни и колеса (с.16 [2]), ![]() =3,92;

=3,92;

b - ширина колеса, мм;

![]() - торцовый модуль передачи, мм;

- торцовый модуль передачи, мм;

Ft – окружная сила, Н;

![]() - коэффициент вида конических колес,

- коэффициент вида конических колес, ![]() =1(с. 20[2]).

=1(с. 20[2]).

![]() МПа

МПа

Напряжение изгиба в зубьях шестерни определим по формуле (с. 23 [2]):

![]() (2.15)

(2.15)

где ![]() - коэффициенты формы зуба шестерни и колеса (с.16 [2]),

- коэффициенты формы зуба шестерни и колеса (с.16 [2]), ![]() =3,92;

=3,92;

![]() - коэффициенты формы зуба шестерни и колеса (с.16 [2]),

- коэффициенты формы зуба шестерни и колеса (с.16 [2]), ![]() =3,65;

=3,65;

![]() - напряжение изгиба на колесе, МПа.

- напряжение изгиба на колесе, МПа.

![]() МПа

МПа

Так как [σ]F1=370 МПа, [σ]F2=370 МПа и σF1=277,688 МПа, σF2=298,23 МПа, что удовлетворяет условию [σ]F1![]() σF1 , [σ]F2

σF1 , [σ]F2![]() σF2 , то колеса прошли проверку по напряжениям на изгиб.

σF2 , то колеса прошли проверку по напряжениям на изгиб.

(2.16)

(2.16)

где ![]() -коэффициенты учитывающие распределение нагрузки между зубьями, неравномерность распределения нагрузки по длине контактной линии, дополнительные динамические нагрузки,

-коэффициенты учитывающие распределение нагрузки между зубьями, неравномерность распределения нагрузки по длине контактной линии, дополнительные динамические нагрузки, ![]() =1,45(с.26 [2]);

=1,45(с.26 [2]);

![]() - коэффициент вида конических колес,

- коэффициент вида конических колес, ![]() =1,3 (с. 26[2]).

=1,3 (с. 26[2]).

![]() МПа

МПа

![]() % (2.17)

% (2.17)

![]() %=1,8%

%=1,8%

Колеса перегружено на 1,8%.

2.8 Вывод

При определении погрешности передаточного числа, получили Δi= 1,2% , что позволяет сделать вывод- передаточное число выбрано, верно.

Так как [σ]F1=370 МПа, [σ]F2=370 МПа и σF1=277,688 МПа, σF2=298,23 МПа, что удовлетворяет условию [σ]F1![]() σF1 , [σ]F2

σF1 , [σ]F2![]() σF2, то колеса прошли проверку по напряжениям на изгиб.

σF2, то колеса прошли проверку по напряжениям на изгиб.

В результате расчетов определили, что ![]() 1,8% перегрузки. Это величина не превышает допустимого значения (5 % перегрузки и 10 % недогрузки), следовательно, колеса прошли проверку по контактным напряжениям.

1,8% перегрузки. Это величина не превышает допустимого значения (5 % перегрузки и 10 % недогрузки), следовательно, колеса прошли проверку по контактным напряжениям.

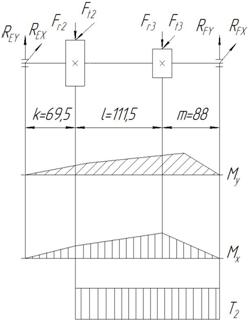

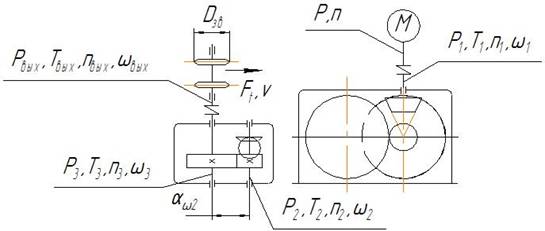

3 Расчет промежуточной прямозубой цилиндрической зубчатой передачи 3.1 Задача

Провести проектный расчет, подобрать материал, определить основные геометрические параметры и проверить на контакт.

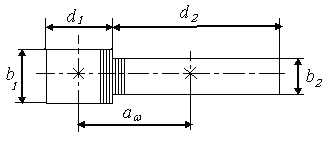

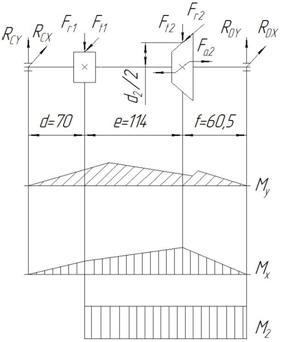

3.2 Расчетная схема Рисунок 2.1 – Расчетная схема зацепления колес 3.3 Данные для расчета

Рисунок 2.1 – Расчетная схема зацепления колес 3.3 Данные для расчета Данные для расчета передачи берем из кинематического расчета.

Таблица 3.1 - силовые и скоростные параметры для расчета промежуточной передачи

| /Параметр | Р, кВт | Т, Н·м | ω, с-1 | n, об/мин | i |

| 2 вал | 6,576 | 54,2 | 121,4 | 1160 | 4,24 |

| 3 вал | 6,312 | 220,1 | 28,68 | 274 |

3.4 Условие расчета

Проектный расчет ведем на контакт, так как основной вид разрушения закрытых зубчатых передач - поверхностное выкрашивание зубьев в зоне контакта. Проверяем на контакт и изгиб.

3.5 Выбор материала и расчет допускаемых напряженийМатериалы для изготовления зубчатых колес подбирают по таблице 3.3 [1].Для повышения механических характеристик материалы колес подвергают термической обработке. В зависимости от условий эксплуатации и требований к габаритным размерам передачи принимаем следующие материалы и варианты термической обработки (Т.О.).

Рекомендуется назначать для шестерни и колеса сталь одной и той же марки, но обеспечивать соответствующей термообработкой твердость поверхности зубьев шестерни на 20—30 единиц Бринеля выше, чем колеса.

Примем для колеса и шестерни сталь 40ХН и вариант термообработки ( таблица 3.3 [1]);

колесо—улучшение: НВ 280;

шестерня—улучшение: НВ 250.

Для непрямозубых колес расчетное допускаемое контактное напряжение определяют по формуле (3.9 [1])

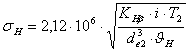

![]() , МПа (3.1)

, МПа (3.1)

где σнlimb – предел контактной выносливости при базовом числе циклов (таблица 3.2 [1])

σнlimb=2НВ+70 (3.2)

для колеса σн1limb=2·280+70=630н/мм2;

для шестерни _σн2limb=2·250+70=570 н/мм2.

![]() - коэффициент долговечности; если число циклов нагружения каждого зуба колеса больше базового, то принимают

- коэффициент долговечности; если число циклов нагружения каждого зуба колеса больше базового, то принимают![]() = 1

= 1

[п]Н — коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают [п]Н = 1,1—1,2, принимаем [п]Н = 1,15

[σ]н1=![]() МПа

МПа

[σ]н2=![]() Мпа

Мпа

Принимаем наименьшее значение [σ]н =495,65 Мпа

Допускаемые напряжения на изгиб определяем по формуле

[σ]Fa=1,03·HB (3.3)

[σ]F1=1,03·280=288,4 МПа

[σ]F2=1,03·250=257,5 МПа

3.6 Проектный расчет передачиВажнейшим геометрическим параметром редуктора является межосевое расстояние, которое необходимо для определения геометрических параметров колес.

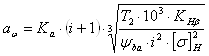

1. Определяем межосевое расстояние по формуле (с.11 [2]) :

(3.4)

![]() - вспомогательный коэффициент. Для косозубых передач

- вспомогательный коэффициент. Для косозубых передач![]() =43, для прямозубых —

=43, для прямозубых — ![]() =49,5;

=49,5;

![]() - передаточное число промежуточной передачи;

- передаточное число промежуточной передачи;

Т2 - вращающий момент на 2 промежуточном валу, Н·м;

![]() - коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев

- коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев ![]() = 1(см. 3.1, п. 1 [1]);

= 1(см. 3.1, п. 1 [1]);

![]() -коэффициент ширины венца колеса, равный 0,28...0,36 — для шестерни, расположенной симметрично относительно опор (с. 13 [2]).

-коэффициент ширины венца колеса, равный 0,28...0,36 — для шестерни, расположенной симметрично относительно опор (с. 13 [2]).

![]() -допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм2.

-допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм2.

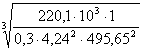

![]() =49,5·(4,24+1)·

=49,5·(4,24+1)· =142,6 мм

=142,6 мм

Полученное значение межосевого расстояния ![]() округляют в большую сторону до стандартного по СТ СЭВ 310-76 : 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 220, 250, 280, 315 мм. Принимаем

округляют в большую сторону до стандартного по СТ СЭВ 310-76 : 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 220, 250, 280, 315 мм. Принимаем ![]() =140 мм.

=140 мм.

2. Выбирают модуль в интервале m=(0,01÷0,02) ![]() , по СТ СЭВ 310—76 (в мм)

, по СТ СЭВ 310—76 (в мм)

m=(0,01÷0,02) ·100=(1÷2)мм

Модуль принимаем из стандартного ряда (с.30 [1]) m=2мм3. Определяем суммарное число зубьев данной передачи по формуле (с.13 [2]) :

ZΣ=![]() (3.5)

(3.5)

где ![]() - межосевое расстояние, мм;

- межосевое расстояние, мм;

m –модуль передачи, мм;

ZΣ=![]()

Находим число зубьев на шестерни по формуле (с.14 [2]) :

Z1=![]() (3.6)

(3.6)

где ![]() - передаточное число промежуточной передачи.

- передаточное число промежуточной передачи.

Z1=![]()

Z2 =ZΣ - Z1 (3.7)

где Z1 – число зубьев шестерни.

Z2 =140-27=113

4. определяем фактическое передаточное число по формуле (с.18 [2]) :

![]()

(3.8)

где Z2 – число зубьев колеса.

![]()

Погрешность при выборе передаточного числа определяем по формуле (с.18 [2]) :

Δi=![]() % (3.9)

% (3.9)

Δi =![]() %=1,4%

%=1,4%

Погрешность составляет всего 1,4% , что позволяет сделать вывод, что передаточное число выбрано верно.

Похожие работы

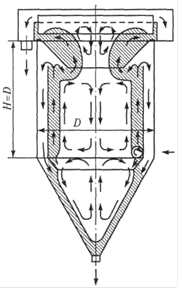

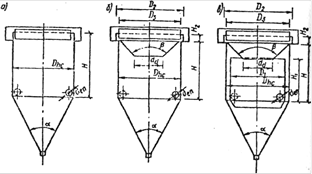

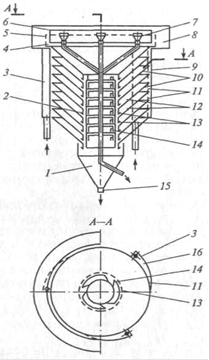

... гидроциклоны. Открытые - для выделения всплывающих, оседающих грубодисперсных примесей гидравлической крупностью свыше 0,2 мм/с и скоагулированной взвеси и напорные - для выделения из сточных вод грубодисперсных примесей минерального происхождения. Для расчета и проектирования установок с открытыми циклонами задаются те же параметры по воде и загрязнениям, что и для отстойников. Гидравлическая ...

... . 9, д, e) Крутонаклонные конвейеры с прижимной лентой успешно эксплуатируются на предприятиях связи и торговли для транспортирования посылок, пакетов, ящиков, коробок н т. п. Эти конвейеры выполнены па базе типовых узлов серийно выпускаемых стационарных ленточных транспортеров. Их производительность составляет свыше 200 единиц грузов в час, а угол наклона — 40—90°.[2, 222 ст.] Трубчатые и ...

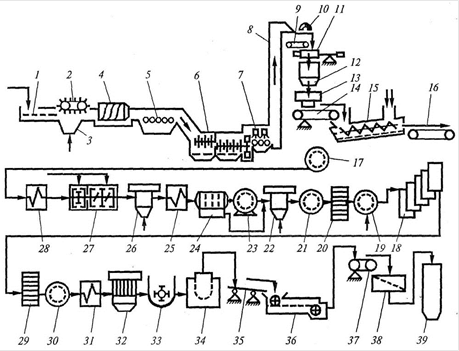

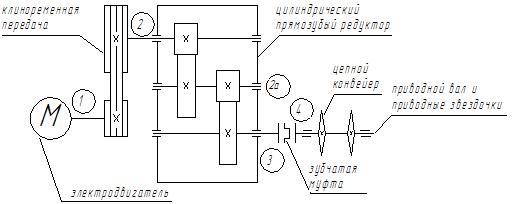

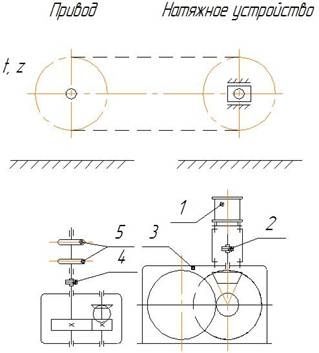

... . 1. Описание назначения и устройства проектируемого привода Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу пластинчатого конвейера. В состав данного привода входят: 1. Электродвигатель. 2. Клиноременная передача. 3. Цилиндрический прямозубый редуктор. 4. Зубчатая муфта. 5. Приводные звездочки. Рассмотрим более подробно ...

... зацеплением. 1. Описание назначения и устройства проектируемого привода Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу цепного сборочного конвейера. В состав данного привода входят: 1.Электродвигатель фланцевый. 2.Муфта. 3.Редуктор коническо-цилиндрический. 4.Муфта. 5.Звездочки тяговые. Рассмотрим более подробно составные ...

0 комментариев