Навигация

Определяем диаметры колес (с.41 [1])

7. Определяем диаметры колес (с.41 [1]) .

Делительные диаметры:

шестерни

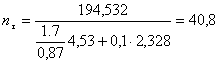

![]() =

=![]() мм

мм

колеса

![]() =

=![]() мм

мм

Диаметры окружностей вершин и впадин шестерни

da1=d1+2m =94+2·2=98 мм

df1=d1-2,5m = 94-2,5·2 =89 мм

колеса

da2=d2+2m =306+2·2 =310 мм

df2=d2-2,5m =153-2,5·2=148 мм

8. Определяем ширину шестерни и колеса.

Ширину колеса находим по формуле (с.41 [1]) :

b2=![]() ·

·![]()

где ![]() - межосевое расстояние, мм;

- межосевое расстояние, мм;

![]() - коэффициент ширины венца колеса, равный 0,28...0,36 — для шестерни, расположенной симметрично относительно опор, принимаем

- коэффициент ширины венца колеса, равный 0,28...0,36 — для шестерни, расположенной симметрично относительно опор, принимаем ![]() =0,3 (с. 13 [2]).

=0,3 (с. 13 [2]).

b2=200·0,3 =60 мм

Ширина шестерни больше на (3÷8) мм чем у колеса

b1= b2+(3÷8)=60+5=65 мм.

4.7 Проверочный расчет передачи Определяем точность найденных диаметров по межосевому расстоянию![]() (4.10)

(4.10)

![]() мм

мм

Таким образом, найденные диаметры определены, верно.

Определяем силы в зацеплении:

Окружная сила направлена по касательной в точки касания колеса и шестерни.

![]()

(4.11)

где Т2 - вращающий момент на 2 промежуточном валу, Н·м;

d2 – делительный диаметр шестерни, мм.

![]() Н

Н

Радиальная сила направлена к центру окружности и определяется по формуле (с.19 [2]) :

![]()

(4.12)

где α – между геометрической суммой радиальной и осевой силами,

β- угол наклона зубьев, tg β=0,364.

![]() Н

Н

Проверяем зубья колес по напряжениям изгиба. Должно выполняться неравенство

![]()

![]()

![]()

![]()

![]()

![]()

Для колеса

![]()

(4.13)

где ![]() - коэффициент, учитывающий распределение нагрузки между зубьями. (с.15 [2]),

- коэффициент, учитывающий распределение нагрузки между зубьями. (с.15 [2]), ![]() =1;

=1;

![]() - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (с.16 [2]),

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (с.16 [2]), ![]() =1,4;

=1,4;

![]() - коэффициент неравномерности нагрузки по длине зуба (с.16 [2]),

- коэффициент неравномерности нагрузки по длине зуба (с.16 [2]),

![]() =1,25;

=1,25;

![]() - коэффициент, учитывающий наклон зуба,

- коэффициент, учитывающий наклон зуба,

![]() =

=![]() ;

;

![]() - коэффициенты формы зуба шестерни и колеса (с.16 [2]),

- коэффициенты формы зуба шестерни и колеса (с.16 [2]), ![]() =3,61.

=3,61.

![]() Мпа

Мпа

Для шестерни

![]() (4.14)

(4.14)

где ![]() - коэффициенты формы зуба шестерни и колеса (с.16 [2]),

- коэффициенты формы зуба шестерни и колеса (с.16 [2]), ![]() =3,61;

=3,61;

![]() - коэффициенты формы зуба шестерни и колеса (с.16 [2]),

- коэффициенты формы зуба шестерни и колеса (с.16 [2]), ![]() =3,88;

=3,88;

![]() - напряжение изгиба на колесе, Мпа.

- напряжение изгиба на колесе, Мпа.

![]() Мпа

Мпа

Так как [σ]F1=547,83 МПа, [σ]F2=495,65 МПа и σF1=233,67 МПа, σF2=217,41 МПа , то колеса прошли проверку по напряжениям на изгиб.

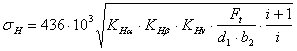

Проверяем зубья колес по контактным напряжениям .

где ![]() ,

, ![]() ,

, ![]() -коэффициенты учитывающие распределение нагрузки между зубьями, неравномерность распределения нагрузки по длине контактной линии, дополнительные динамические нагрузки, так как редуктор рассчитан на долгий срок службы, то

-коэффициенты учитывающие распределение нагрузки между зубьями, неравномерность распределения нагрузки по длине контактной линии, дополнительные динамические нагрузки, так как редуктор рассчитан на долгий срок службы, то ![]() =1,

=1, ![]() =1,

=1, ![]() =1 .

=1 .

![]() =491,28 МПа

=491,28 МПа

![]() %=0,88%

%=0,88%

Колеса недогружены на 0,88%.

4.8 ВыводПри определении погрешности передаточного числа, получили Δi= 1,5% , что позволяет сделать вывод- передаточное число выбрано, верно.

Так как[σ]F1=547,83 МПа, [σ]F2=495,65 МПа и σF1=233,67 МПа, σF2=217,41 МПа то колеса прошли проверку по напряжениям на изгиб.

В результате расчетов определили, что ![]() 0,88% недогрузки. Это величина не превышает допустимого значения (5 % перегрузки и 10 % недогрузки), следовательно, колеса прошли проверку по контактным напряжениям.

0,88% недогрузки. Это величина не превышает допустимого значения (5 % перегрузки и 10 % недогрузки), следовательно, колеса прошли проверку по контактным напряжениям.

В результате проверочного расчета убедились, что полусумма делительных диаметров равна межосевому расстоянию.

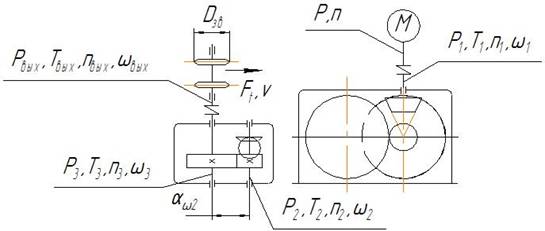

5 Ориентировочный расчет валов 5.1 Задачи

Определить основные размеры валов редуктора предварительно.

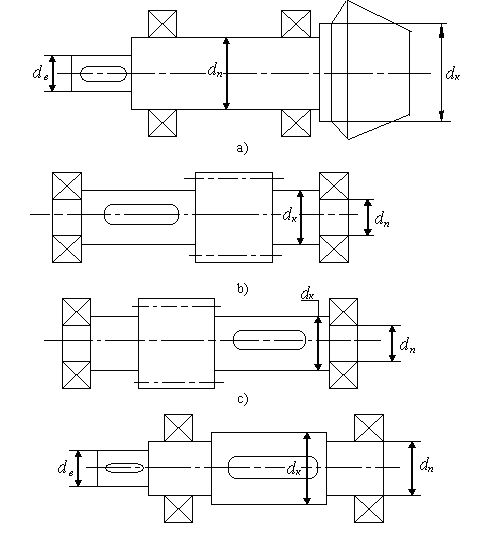

5.2 Расчетные схемы

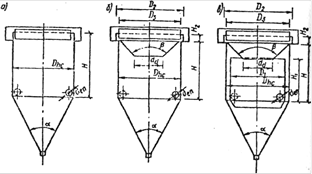

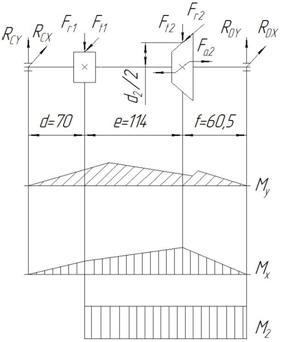

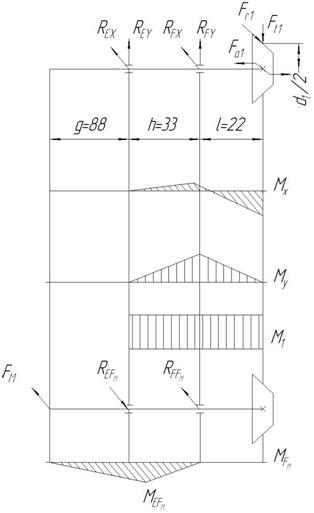

Рисунок 5.1 – Схемы для расчета a) быстроходного вала; b) 1 промежуточного вала; c)2 промежуточного вала; d) тихоходного вала.

5.3 Данные

Крутящий момент быстроходного вала – 22,8 Н·м

Крутящий момент 1 промежуточного вала –54,2 Н·м

Крутящий момент 2 промежуточного вала – 220,1 Н·м

Крутящий момент тихоходного вала – 697,4 Н·м

5.4 Условия расчетаРасчет валов ведем по заниженным допускаемым напряжениям на чистое кручение.

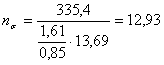

5.5 Расчет быстроходного валаРасчет быстроходного вала ведется по следующим формулам

![]()

![]()

![]()

где Т- крутящий момент на валу, Н·м;

![]() - диаметр входного конца вала, мм;

- диаметр входного конца вала, мм;

![]() - диаметр вала под подшипники, мм;

- диаметр вала под подшипники, мм;

![]() - диаметр вала под колесо, мм.

- диаметр вала под колесо, мм.

![]() мм

мм

Для того чтобы вести дальнейший расчет необходимо выбрать стандартный диаметр входного конца вала под муфту. Выбираем упругую муфту с торообразной оболочкой. Муфта выбирается по диаметру выходного вала двигателя (![]() мм). Тогда

мм). Тогда ![]() =25 мм.

=25 мм.

![]() мм

мм

![]() мм

мм

![]()

![]() мм

мм

Так как при расчете значение ![]() оказалось меньше, чем значения валов применяемых в практике, то принимаем

оказалось меньше, чем значения валов применяемых в практике, то принимаем ![]() = 30 мм.

= 30 мм.

![]() мм.

мм.

![]()

![]() мм

мм

![]()

![]() мм

мм

![]()

![]() мм

мм

![]()

![]() мм

мм

![]()

![]() мм

мм

При расчёте быстроходного вала необходимо подобрать диаметр выходного конца вала под муфту. При подборе нужно руководствоваться стандартными значениями диаметров муфт. Для входного конца быстроходного вала подбираем упругую муфту с торообразной оболочкой, так как она больше всего подходит для соединения двигателя и выходного конца вала редуктора.

При расчёте первого промежуточного вала диаметры валов получились маленькими по сравнению с применяемыми в производстве, поэтому мы увеличиваем значение диаметров валов к большему из ближайших стандартных значений.

6 Эскизная компановка 6.1 Цель

Определить расстояние между точками приложения сил на валах.

6.2 Данные для компановкиБыстроходная передача (берём из пункта 2.6) :

![]()

![]()

![]()

![]()

![]() =61,1985º

=61,1985º

![]()

![]()

![]()

![]() =15,45 мм

=15,45 мм

Промежуточная передача (берём из пункта 3.6):

![]() =140 мм.

=140 мм.

![]() =

=![]() мм

мм

![]() =

=![]() мм

мм

da1=58 мм

df1 =49 мм

da2 =230 мм

df2=221 мм

b1=47 мм.

b2 =42 мм

Тихоходная передача (берём из пункта 4.6):

![]() =200 мм.

=200 мм.

![]() =

=![]() мм

мм

![]() =

=![]() мм

мм

da1=98 мм

df1 =89мм

da2=310 мм

df2=148 мм

b1=65 мм.

b2 =60 мм

Диаметры валов (берём из пунктов 5.5 5.6 5.7 5.8):

Быстроходный вал:

![]() =25мм

=25мм

![]() =35мм

=35мм

![]() =30мм

=30мм

1 Промежуточный вал:

![]() =30мм

=30мм

![]() =25мм

=25мм

2 Промежуточный вал:

![]() =36мм

=36мм

![]() =30мм

=30мм

Тихоходный вал:

![]() =40мм

=40мм

![]() =50мм

=50мм

![]() =45мм

=45мм

Выполняется графически, расстояния определяются непосредственным замером с компановки.

7 Проверочный расчёт валов 7.1 Цель

Провести проверочный расчёт валов в виде уточнённого расчёта.

7.2 Расчётная схема

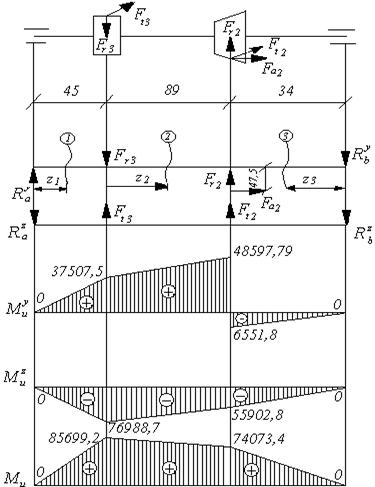

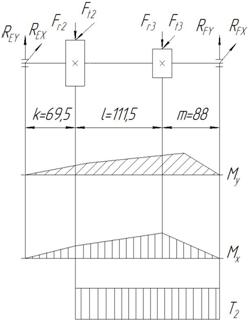

Ft3 =1947,78 Н

Fr3 =708,99 Н

Ft2 = 1407,28 Н

Fr2 =68,113 Н

Fa2 =1161,02 Н

7.4 Условия

Проверочный расчёт производим в виде определения коэффициента запаса прочности в опасных сечениях

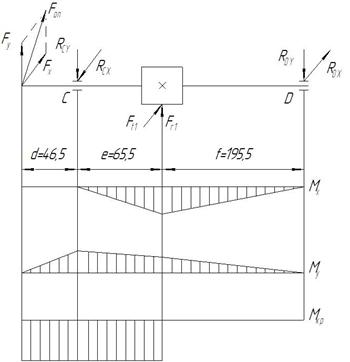

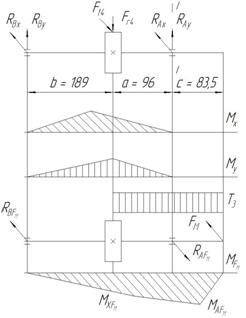

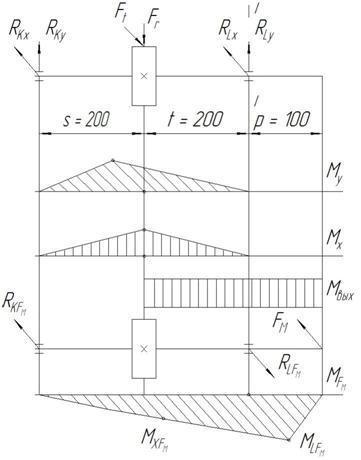

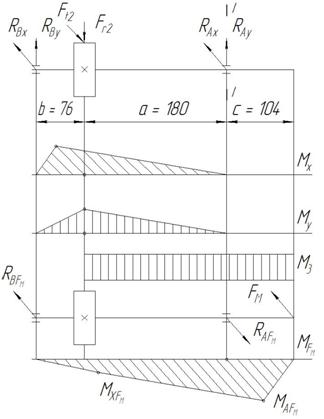

7.5 Построение эпюрОпределение реакций, построение эпюр изгибающих моментов первого промежуточного вала.

Примем вал за балку, закрепленную с двух концов на подвижно шарнирных опорах. Силы в подшипниках заменим на реакции опор. И рассчитаем изгибающий момент в каждой точке приложения сил.

Определяем реакции опор в плоскости (XoY) действия сил

Сумма моментов относительно точки А равен нулю.

![]()

![]()

![]()

![]()

Сумма моментов относительно точки В равен нулю

![]()

![]()

![]()

![]()

![]()

![]() Н

Н

Проверка:

![]()

833,5-708,89+68,113-192,7=0

Определяем реакции опор в плоскости (XoZ) действия сил

Сумма моментов относительно точки А равен нулю

![]()

![]()

![]()

![]() Н

Н

Сумма моментов относительно точки В равен нулю

![]()

![]()

![]()

![]() Н

Н

Проверка:

![]()

-1710,86+1947,78+1407,28-1644,6=0

Определяем реакции

![]() (7.1)

(7.1)

![]() (7.2)

(7.2)

![]() Н

Н ![]() Н

Н

Определяем общий изгибающий момент в каждом опасном сечении по формуле

![]()

(7.3)

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

Производим расчет изгибающих моментов для построения эпюр.

Участок 1

0![]() Х

Х![]() 45

45

В плоскости ХоУ

![]()

Х1=0 М=0

Х2=45 мм М=37507,5 Н∙мм

В плоскости ХоZ

![]()

Х1=0 М=0

Х2=45 мм М=-76988,7 Н∙мм

Участок 2

0![]() Х

Х![]() 89

89

В плоскости ХоУ

![]()

Х1=0 М=37507,5 Н∙мм

Х2=89 мм М=48597,79 Н∙мм

В плоскости ХоZ

![]()

Х1=0 М=-76988,7 Н∙мм

Х2=89 мм М=-55902,8Н∙мм

Участок 3

0![]() Х

Х![]() 34

34

В плоскости ХоУ

![]()

Х1=0 М=0 Н∙мм

Х2=34 мм М=-6551,8Н∙мм

В плоскости ХоZ

![]()

Х1=0 М=0 Н∙мм

Х2=34 мм

М=-55902,8Н∙мм

Материал вала – сталь 45.

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения .

Коэффициент запаса прочности рассчитываем для опасных сечений ( опасным сечением является, то сечение вала, где наибольший изгибающий момент; есть концентратор напряжений; наименьший диаметр вала).

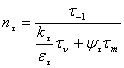

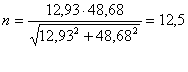

Коэффициент запаса прочности определяем по формуле (6.17 [1]):

![]() (7.4)

(7.4)

где ![]() - коэффициент запаса прочности нормальных напряжений, определяется по формуле (6.18 [1]):

- коэффициент запаса прочности нормальных напряжений, определяется по формуле (6.18 [1]):

(7.5)

где ![]() - предел выносливости стали при симметричном цикле изгиба; для углеродистой стали

- предел выносливости стали при симметричном цикле изгиба; для углеродистой стали ![]() ; (

; (![]() - предел прочности (таблица 3.3 [1])

- предел прочности (таблица 3.3 [1]) ![]() =780 Н·мм, тогда

=780 Н·мм, тогда ![]() Н·мм.

Н·мм. ![]() - эффективный коэффициент концентрации нормальных напряжений

- эффективный коэффициент концентрации нормальных напряжений ![]() =1,36 (таблица 6.2 [1] );

=1,36 (таблица 6.2 [1] );

![]() - масштабный фактор для нормальных напряжений;

- масштабный фактор для нормальных напряжений; ![]() =0,88 (таблица 6.8 [1] );

=0,88 (таблица 6.8 [1] );

![]() - амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении, определяем по формуле ( с. 285 [1] ):

- амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении, определяем по формуле ( с. 285 [1] ):

![]()

(7.6)

где М - изгибающий момент в данном сечении (из эпюр);

W- момент сопротивления сечения нетто, определяется по формуле:

для концентратора напряжений – шпонка:

![]()

(7.8)

для концентратора напряжений – совпадение с краем шестерни:

![]()

(7.9)

где ![]() - коэффициент запаса прочности нормальных напряжений, определяется по формуле (6.18 [1]):

- коэффициент запаса прочности нормальных напряжений, определяется по формуле (6.18 [1]):

(7.10)

(7.10)

где ![]() - предел выносливости стали при симметричном цикле изгиба; для углеродистой стали

- предел выносливости стали при симметричном цикле изгиба; для углеродистой стали ![]() ; тогда

; тогда ![]() Н·мм.

Н·мм. ![]() - эффективный коэффициент концентрации касательных напряжений

- эффективный коэффициент концентрации касательных напряжений ![]() =1,14 (таблица 6.2 [1] );

=1,14 (таблица 6.2 [1] );

![]() - масштабный фактор для нормальных напряжений;

- масштабный фактор для нормальных напряжений; ![]() =0,77 (таблица 6.8 [1] );

=0,77 (таблица 6.8 [1] );

![]() - амплитуда цикла касательных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении, определяем по формуле ( с. 285 [1] ):

- амплитуда цикла касательных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении, определяем по формуле ( с. 285 [1] ):

![]() (7.11)

(7.11)

где Мк – крутящий момент в данном сечении (кинематического расчета);

W-момент сопротивления сечения нетто, определяется по формуле:

для концентратора напряжений – шпонка:

![]() (7.12)

(7.12)

для концентратора напряжений – совпадение с краем шестерни:

![]() (7.13)

(7.13)

![]() - коэффициент чувствительности материала к асимметрии цикла,

- коэффициент чувствительности материала к асимметрии цикла, ![]() =0,1 ( с. 100 [1] ).

=0,1 ( с. 100 [1] ).

Предварительный расчет размеров шпонок :

Таблица 7.1 – Расчет шпонок

| Вал | d, мм | l, ст | T, Н∙мм | b, мм | h, мм | t1, мм | t2, мм | l, шп мм | l, раб мм | σ, Н∙мм |

| 1 | 25 | 50 | 22800 | 8 | 7 | 4 | 3,3 | 45 | 37 | 16,4 |

| 2 | 30 | 42 | 54200 | 10 | 8 | 5 | 3,3 | 40 | 30 | 40 |

| 3 | 36 | 50 | 220100 | 10 | 8 | 5 | 3,3 | 45 | 35 | 116 |

| 4 | 40 | 90 | 697400 | 22 | 14 | 9 | 5,4 | 80 | 58 | 120 |

| 50 | 65 | 697400 | 14 | 9 | 5,5 | 3,8 | 63 | 59 | 80,8 |

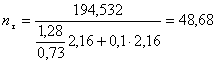

Рассчитываем коэффициент запаса прочности для шестерни:

![]() мм3

мм3

![]() =2·6,28·103 =12,56·103 мм3

=2·6,28·103 =12,56·103 мм3

![]() Н/мм2

Н/мм2

![]() Н/мм2

Н/мм2

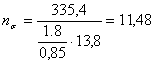

Рассчитываем коэффициент запаса прочности для колеса ( шпоночный паз:

![]() мм3

мм3

![]() мм3

мм3

![]() Н/мм2

Н/мм2

![]() Н/мм2

Н/мм2

При уточнённом расчёте мы рассчитывали коэффициент запаса прочности, который позволяет одновременно учитывать как касательные, так и нормальные напряжения на вал. Для того чтобы выполнялось условие прочности, необходимо чтобы [n]= >10 (с.95[3]). Сравнивая расчётный результат с допускаемым значением можно сделать вывод, то жёсткость вала обеспечивается.

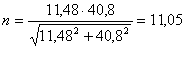

8 Подбор и проверка подшипника качения и скольжения

8.1 Цель

Подобрать и проверить подшипники на долговечность.

8.2 Расчётная схема

Подшипник номер 305, шариковый радиальный, внутренний диаметр 25мм, серия диаметра средняя.

8.2 Данные

D=62 мм

d=25 мм

![]() мм

мм

C=29,6 kH – динамическая грузоподъёмность

![]() kH- статическая грузоподъёмность

kH- статическая грузоподъёмность

V – коэффициент вращения; при вращающемся внутреннем кольце подшипника V=1

8.4 Условие

Подшипник подбираем по диаметру вала и направлению воспринимаемой нагрузки, а проверяем на долговечность с учётом динамической нагрузки.

8.5 Подбор подшипника

На первом этапе подшипник выбираем по диаметру вала, характеру нагрузки (действующими силами), частоте вращения вала, по условиям работы, наиболее дешевые шариковый радиальный средней серии 305(ГОСТ 8388-75).

Характеристика подшипника:

Наружный диаметр подшипника D=62 мм;

Внутренний диаметр подшипника d=25 мм;

Ширина подшипника B=17 мм;

Динамическая грузоподъёмность C=17,3 kH;

Статическая грузоподъёмность ![]() kH;

kH;

Похожие работы

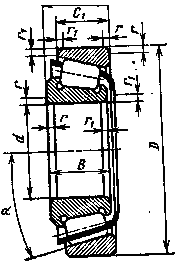

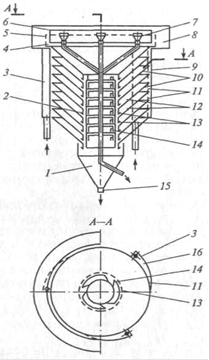

... гидроциклоны. Открытые - для выделения всплывающих, оседающих грубодисперсных примесей гидравлической крупностью свыше 0,2 мм/с и скоагулированной взвеси и напорные - для выделения из сточных вод грубодисперсных примесей минерального происхождения. Для расчета и проектирования установок с открытыми циклонами задаются те же параметры по воде и загрязнениям, что и для отстойников. Гидравлическая ...

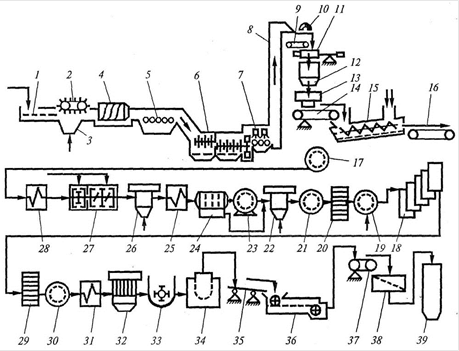

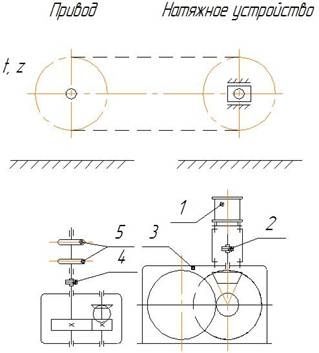

... . 9, д, e) Крутонаклонные конвейеры с прижимной лентой успешно эксплуатируются на предприятиях связи и торговли для транспортирования посылок, пакетов, ящиков, коробок н т. п. Эти конвейеры выполнены па базе типовых узлов серийно выпускаемых стационарных ленточных транспортеров. Их производительность составляет свыше 200 единиц грузов в час, а угол наклона — 40—90°.[2, 222 ст.] Трубчатые и ...

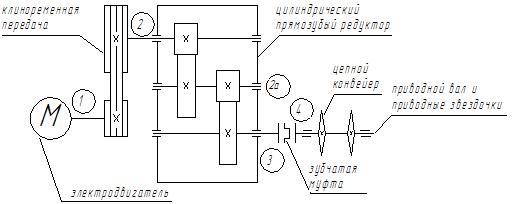

... . 1. Описание назначения и устройства проектируемого привода Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу пластинчатого конвейера. В состав данного привода входят: 1. Электродвигатель. 2. Клиноременная передача. 3. Цилиндрический прямозубый редуктор. 4. Зубчатая муфта. 5. Приводные звездочки. Рассмотрим более подробно ...

... зацеплением. 1. Описание назначения и устройства проектируемого привода Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу цепного сборочного конвейера. В состав данного привода входят: 1.Электродвигатель фланцевый. 2.Муфта. 3.Редуктор коническо-цилиндрический. 4.Муфта. 5.Звездочки тяговые. Рассмотрим более подробно составные ...

0 комментариев