Навигация

2. Расчётная часть.

2.1 Кинематический расчёт и выбор электродвигателя двигателя

При выполнении кинематического расчёта и выборе электродвигателя двигателя необходимо учитывать потери энергии, которые происходят в ременной передачи, в зацеплении зубчатых колёс с учётом потерь в подшипниках.

По табл. 1.2.1 [1] примем следующие значения КПД:

ηз - для закрытой зубчатой цилиндрической передачи: ηз = 0,98

ηц - для открытой цепной передачи: ηц = 0,92

ηр - для открытой ременной передачи: ηр= 0,94

ηп.п - подшипники(одна пара): ηп.п.= 0,9925

1) Общий КПД привода

ηобщ. = ηз![]() *ηц*ηр*ηп.п.

*ηц*ηр*ηп.п.![]() = 0,98

= 0,98![]() *0,92*0,94*0,9925

*0,92*0,94*0,9925![]() = 0,806

= 0,806

2) Требуемая мощность двигателя:

Pэл.дв. = P5/ηобщ. = 2,0/0,806= 2,481 кВт

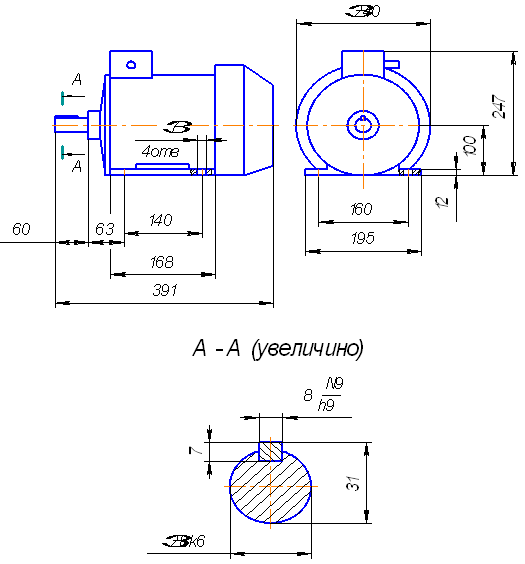

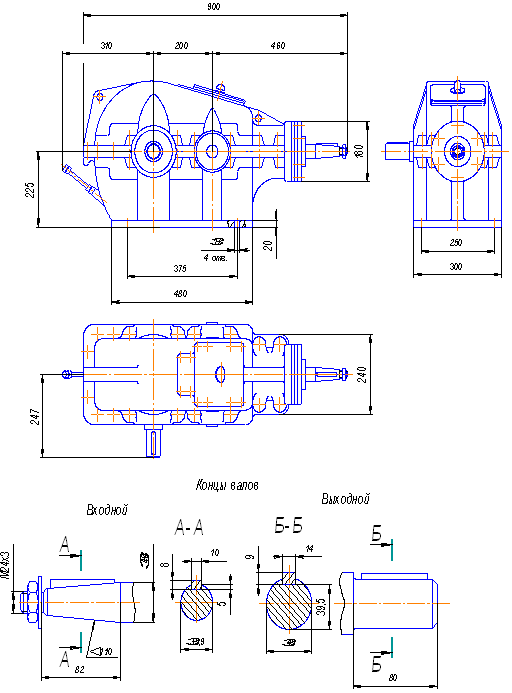

В таблице 16.7.1 [1] по требуемой мощности выбираем электродвигатель 4A112МА6Y3 ,с асинхронной частотой вращения 950 мин-1, с параметрами: Pдв = 3,0 кВт; J=2,17 кг*м![]() ;Tmax/Tnom= 1,9; Масса 54 кг.

;Tmax/Tnom= 1,9; Масса 54 кг.

3) Общее передаточное отношение:

u![]() = nдв/nвых = 950/100 = 9,5

= nдв/nвых = 950/100 = 9,5

Для передач выбрали следующие передаточные числа:

uр = 1,48

uц = 2,0 =>

uред= u![]() / uр * uц =9,5/1,48*2,0 = 3,209

/ uр * uц =9,5/1,48*2,0 = 3,209

uред = uбыстр* uтих

uбыстр = ![]() *(0,9)= 2 (после нормализации)

*(0,9)= 2 (после нормализации)

uтих= uр/uбыстр= 1,6045

4)Рассчитываем мощности на валах:

P1=2,481(требуемая мощность)

P2= P1* ηр* ηп.п.= 2,481*0,94*0,9925 = 2,3146 кВт

P3= P2* ηп.п* ηз=2,3146*0,9925*0,98 = 2,2513 кВт

P4= P3* ηп.п* ηз=2,2513 *0,9925*0,98 = 2,19 кВт

P5= P4* ηп.п* ηц=2,19 *0,9925*0,92 = 2,0 кВт

5) Рассчитываем частоты валов:

n1=950 мин-1

n2 = nдвиг/uр = 950/1.48= 642 мин-1

n3 = n2/uбыстр = 642/2 = 160 мин-1

n4 = n3/uтих = 321/1,6045 = 200 мин-1

n5 = n4/uц = 200/2= 100 мин-1

6)Рассчитываем крутящие моменты на валах:

T1 = 9,55* P1/ n1= (9,55*2,481*1000)/950 = 24,94 Н·м

T2 = 9,55* P2/ n2= (9,55*2,3146*1000)/632 = 34,43 Н·м

T3 = 9,55* P3/ n3= (9,55*2,2513 *1000)/321 = 67 Н·м

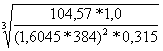

T4 = 9,55* P4/ n4= (9,55*2,19*1000)/200 = 104,57 Н·м

T5 = 9,55* P5/ n5= (9,55*2,0 *1000)/100 = 191 Н·м

7) Предварительные значения диаметров валов:

dвал = ![]()

d1 = ![]() = 19 мм принимаем 20 мм

= 19 мм принимаем 20 мм

d2 = ![]() = 21 мм принимаем 22 мм

= 21 мм принимаем 22 мм

d3=![]() =26 мм принимаем 26 мм

=26 мм принимаем 26 мм

d4 = ![]() = 30 мм принимаем 30 мм

= 30 мм принимаем 30 мм

d5 = ![]() = 37 мм принимаем 38 мм

= 37 мм принимаем 38 мм

8) Сводная таблица

| № вала | Частота вращения об/мин | Мощность кВт | Вращ. момент Н*м |

| 1 | 950 | 2,481 | 24,94 |

| 2 | 642 | 2,3146 | 34,43 |

| 3 | 321 | 2,2513 | 67 |

| 4 | 200 | 2,19 | 104,57 |

| 5 | 100 | 2,0 | 191 |

|

|

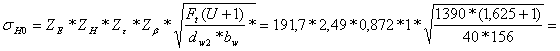

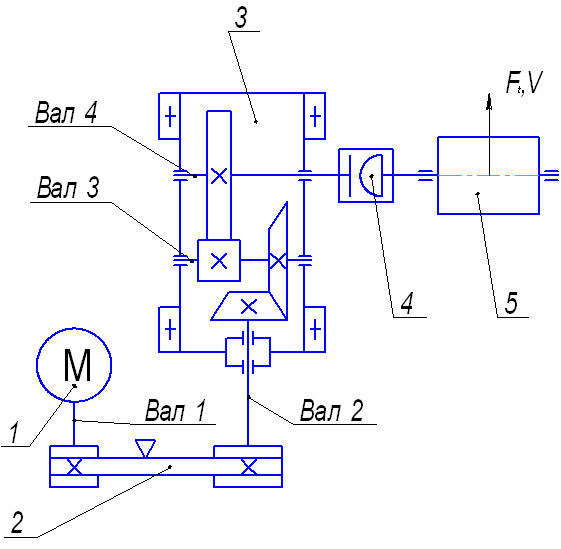

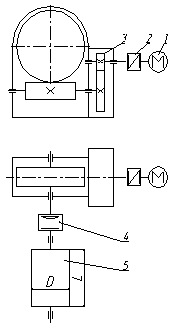

9)Рисунок 1. Кинематическая схема

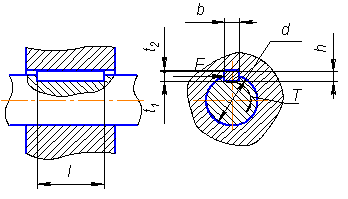

2.Расчет основных параметров зубчато-ременной передачи

Исходные данные:

Р1=2,481 кВт;

Р2=2,3146 кВт;

n1=950 мин-1;

n2 =642 мин-1;

uр = 1,48;

T1 = 24,94 Н·м;

T2 = 34,43 Н·м

Условие работы передачи

Межосевое расстояние а', мм (выбираем из компоновки)

1) модуль ремня с трапецеидальными зубьями:

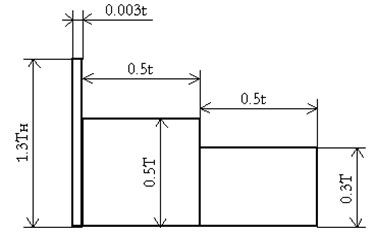

m = f(P1,n1) (рисунок 2.4.2 источник 1) m = 4 мм

Основные параметры данного ремня:

Нр = 5,0; Н = 0,8 мм; hp = 2,5; Sp = 4,4 мм; R1 = 1,0 мм; R2 = 1,0 мм; 2φо = 40 град

2) Шаг зубьев:

Tp = π*t = 3,14*4 = 12,57 мм

3) Размеры ремня (смотри выше)

4) Минимальное число зубьев ведущего шкива, шт:

z1 = f(n1,m) (таблица 2.4.2 источник 1). Выбираем z1=16 ( ремень с металлокордом 5Л15)

5) Число зубьев ведомого шкива:

z1 = z2*u = 16*1,48 = 23,68 округляем до 24

6) Считаем действительное число передачи

u д.рем= z2/z1 = 24/16 = 1,5

*В связи с уточнением u передачи (см. исходные данные u п.6) следует корректировать передаточное число привода и содержание столбцов n и T в таблице.

7) Диаметр шкивов:

d1 = m* z1 = 16*4=64мм; d2 = m* z2 = 4*24=96 мм

8) Минимальное межосевое расстояние:

А min = 0,55(d1+d2)+Нр = 0.55*160+5 = 93 мм

Выбираем аp = 100 мм

9) Число зубьев ремня:

z2 <z1 zp = 2*a’/tp+0,5*(z1+z2)+f1*tp/a', где f1 = (z2-z1)2/(4π2)

f1 = (16-24) 2/(4π2) = 1,621

zp = 2*100/12,57+0.5*160+1,62*12,52/100 = 96,11

Выбираем zp = 100

10) Межосевое расстояние передачи при zp=100

Для a = (( аp-( z1+ z2)f2*tp , где f2 ( таблица 2.4.3 источник 1) f2 = 0,24987

А=((2*100-(24+16))*0,24987*12,57= 502,54 мм

11) a10= 1800-570*(96-64)/502,54 = 176,370

12)Число зубьев на дуге обхвата:

z01 = 16*176,370/3600 = 7,84

13) Ширина ремня:

Bp = P1Кt*Pt* z01

Где Кt = К1+К2 +К3 – сумма уточняющих коэффициентов, зависящих от типов двигателя К1 (таблица 2.4.5 источник 1) типа рабочей машины К2 (таблица 2.4.4 источник 1), передаточного числа К3, если u≥1, следовательно К3 = 0 Выбираем Д.В.С одноцилиндровый К1 = 1; выбираем подъемник К2 = 1,7;

Bp = 2,481*2,7/0,1*7,48 = 9,05 мм

14) Сила нагружающая вал передачи:

F = (1,10…1,05)*Ft

Ft = 2*103T1/d1 = 24,94*2*103/64=779,3 Н

F = (1,10…1,05)*779,3 = 857,32 Н

2.3.2Тихоходная ступень

Выбираем материалы со средними механическими характеристиками по табл. 16.2.1 [1]:

Для шестерни:

Сталь: 45Х

Термическая обработка: улучшение

Твердость: НВ 280

Для зубчатого колеса:

Сталь: 40Х

Термическая обработка: улучшение

Твердость: НВ 260

Расчет допускаемых контактных напряжений при расчете на усталость:

1) Определяем число часов работы передачи за весь срок службы:

L![]() = L

= L![]() *365*K

*365*K![]() *24*K

*24*K![]() = 10*365*0,75*24*0,67 = 44019 часа

= 10*365*0,75*24*0,67 = 44019 часа

2) Определяем базовое число нагружений:

N![]() = 30(HB1)

= 30(HB1)![]() = 30(280)

= 30(280)![]() = 22,4*10

= 22,4*10![]() ≤120*10

≤120*10![]()

N![]() = 30(HB2)

= 30(HB2)![]() = 30(260)

= 30(260)![]() = 18,75*10

= 18,75*10![]() ≤120*10

≤120*10![]()

3) Расчетное число циклов нагружений:

N![]() = 60*ci*ni* L

= 60*ci*ni* L![]() *(∑K

*(∑K![]()

![]() *K

*K![]() )

)

N![]() = 60*1*321*44019 (1

= 60*1*321*44019 (1![]() *0,5+0,8

*0,5+0,8![]() *0,3+0,33*02) = 6,0*10

*0,3+0,33*02) = 6,0*10![]()

N![]() = 60*1*200*44019 (1

= 60*1*200*44019 (1![]() *0,5+0,8

*0,5+0,8![]() *0,3+0,33*02) = 3,74*10

*0,3+0,33*02) = 3,74*10![]()

Ci – число зацеплений зуба за один оборот

ni– число оборотов в минуту рассчитываемого колеса

Lh– число часов работы передачи за весь срок службы (в часах)

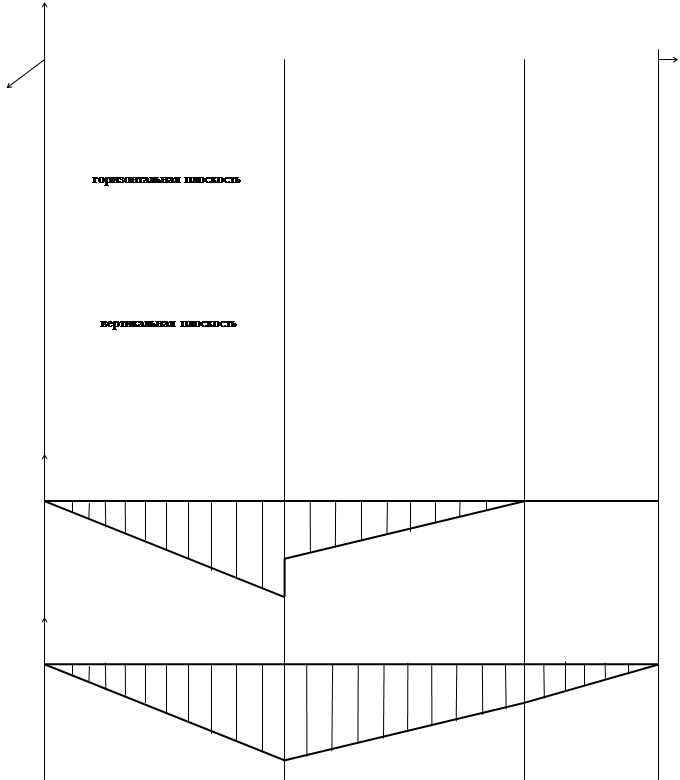

KHj - коэффициент времени (определяем с графика 1)

Kti - коэффициент нагрузки (определяем с графика 1)

т.к. N![]() < N

< N![]() выбираем формулу для расчета коэффициента долговечности:

выбираем формулу для расчета коэффициента долговечности:

Z![]() =

= ![]() =

=

Z![]() =

= ![]() = 0,848 ≥ 0,75

= 0,848 ≥ 0,75

Z![]() =

= ![]() = 0,861 ≥ 0,75

= 0,861 ≥ 0,75

Предел контактной выносливости:

σ![]() = 2*НВi + 70, МПа – для улучшенных колес

= 2*НВi + 70, МПа – для улучшенных колес

σ![]() = 2*280+70 = 630 МПа

= 2*280+70 = 630 МПа

σ![]() = 2*260+70 = 590 МПа

= 2*260+70 = 590 МПа

4) Коэффициент контактной выносливости:

σ![]() = (σ

= (σ![]() /S

/S![]() )0,9*Z

)0,9*Z![]()

i- 1 или 2 (1- шестерня; 2- зуб. колесо)

![]() - предел контактной выносливости

- предел контактной выносливости

![]() - для улучшенных колес

- для улучшенных колес

ZNi– коэффициент долговечности

SHi – коэффициент запаса прочности (SHi=1,1)

σ![]() = (630/1,1)*0,9*0,848 = 437,1МПа

= (630/1,1)*0,9*0,848 = 437,1МПа

σ![]() = (590/1,1)*0,9*0,861 = 415,6МПа

= (590/1,1)*0,9*0,861 = 415,6МПа

5) Допускаемые напряжения для передачи:

σ![]() = min ( 0,45(σ

= min ( 0,45(σ![]() + σ

+ σ![]() ); 1,25(σ

); 1,25(σ![]() ) ) = min ( 0,45(437,1+415,6); 1,25*415,6) = min( 384 МПа ; 520 МПа) => σ

) ) = min ( 0,45(437,1+415,6); 1,25*415,6) = min( 384 МПа ; 520 МПа) => σ![]() = 384 МПа

= 384 МПа

6) Допускаемые напряжения изгиба:

σ![]() = 1,75*НВ1 = 1,75*280 = 490 МПа

= 1,75*НВ1 = 1,75*280 = 490 МПа

σ ![]() = 1,75*НВ2 = 1,75*260 = 455 МПа

= 1,75*НВ2 = 1,75*260 = 455 МПа

Базовый предел выносливости (изгибной):

σ![]() = σ

= σ![]() *Ya*Yz – для улучшенных колес

*Ya*Yz – для улучшенных колес

причем Ya = 1; Yz = 1(поковка)

σ![]() = σ

= σ![]() * Ya*Yz = 490*1*1 = 490 МПа

* Ya*Yz = 490*1*1 = 490 МПа

σ![]() = σ

= σ ![]() * Ya*Yz = 455*1*1 = 455 МПа

* Ya*Yz = 455*1*1 = 455 МПа

7) Коэффициент запаса: SF1 = SF2 = 1,7 и gF = 6

Расчетное эквивалентное число циклов нагружений:

NFEi = 60*ci*ni*Lh*(∑K![]() *K

*K![]() )

)

NFE1 = 60*1*321*44019 *(1![]() *0,5+0,8

*0,5+0,8![]() *0,3+0,3

*0,3+0,3![]() *02) = 4,9*10

*02) = 4,9*10![]()

NFE2 = 60*1*200*44019 *(1![]() *0,5+0,8

*0,5+0,8![]() *0,3+0,3

*0,3+0,3![]() *02) = 3,05*10

*02) = 3,05*10![]()

NFlim = 4*10![]()

8)Коэффициент долговечности:

YNi = ![]()

![]() 1

1

Поскольку NFEi ![]() > NFlimi принимаем YN1 = YN2 = 1

> NFlimi принимаем YN1 = YN2 = 1

И определяем напряжения изгиба (при расчете на усталость):

σ![]() = (σ

= (σ![]() / SFi)* YNi

/ SFi)* YNi

σ![]() = (490 МПа /1,7)*1 = 288,2 МПа

= (490 МПа /1,7)*1 = 288,2 МПа

σ![]() = (455 МПа /1,7)*1 = 267,7 МПа

= (455 МПа /1,7)*1 = 267,7 МПа

Определение кинематических параметров передачи:

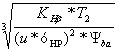

9) Определяем межосевое расстояние по формуле:

aw³ Ka*(u+1)* , мм

, мм

Ka – коэффициент равный 495 для прямозубых передач

\U – передаточное число зуб. передачи («+» внешнее зацепление, «–» внутреннее зацепление)

T2 – крутящий момент на ведомом колесе, Н*м

![]() - коэффициент учитывающий неравномерность распределения нагрузки по длине контактной линии

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактной линии

![]() - коэффициент ширины зубчатого колеса (венца)

- коэффициент ширины зубчатого колеса (венца)

По рекомендации приняли ![]() =0,315

=0,315

Ka= 495 - коэф. для стальных косозубых колес

u = 1,6045 – передаточное отношение

T2 = 104,57Н*м – крутящий момент на втором валу

σ![]() = 384 МПа – допускаемое контактное напряжение

= 384 МПа – допускаемое контактное напряжение

![]() = 0,5*

= 0,5* ![]() *(u+1) = 0,5*0,315*(1,6045+1) = 0,4102

*(u+1) = 0,5*0,315*(1,6045+1) = 0,4102

По рекомендации приняли ![]() = 0,315

= 0,315

по ![]() определяем коэффициент

определяем коэффициент

K![]() = 1,0

= 1,0

aw³ 495*(1,6045+1)*  = 125 мм

= 125 мм

по ГОСТу aw = 125 мм

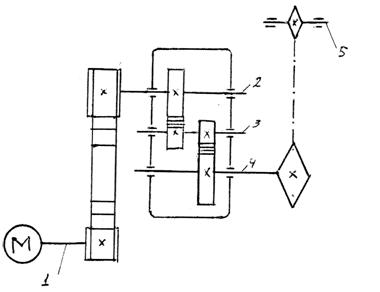

10) Определяем ширину зубчатого венца:

b![]() =

= ![]() * aw= 0,315*125 = 39,375 мм

* aw= 0,315*125 = 39,375 мм

принимаем b![]() = 40 мм

= 40 мм

b![]() = b

= b![]() +4 = 40+4 = 44 мм

+4 = 40+4 = 44 мм

11) Определяем модуль зацепления:

mn = (0,015-0,03)* aw= 0,024*125=3 мм

принимаем mn =3 мм

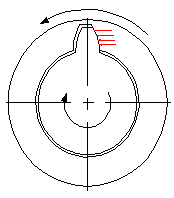

12) Определяем суммарное число зубьев и угол наклона зубьев:

Z∑ = (2* aw/ mn)

Z∑ = (2*125/ 3) =83,33

следовательно Z∑ = 84

13) Определяем число зубьев меньшего (ведущего) колеса:

Z1 = Z∑/(u+1) = 84/(1,6045+1) = 21

Следовательно Z1 = 32

Z2= Z∑- Z1=84 – 32 = 52

14) Уточняем передаточное отношение:

u = 52 / 32 = 1,625

определяем погрешность передаточного отношения:

Δ = |1,6045-1,625| / 1,6045 = 1,28% ![]() 2,5% что допустимо

2,5% что допустимо

Определяем геометрические параметры зубчатых колес:

15) Начальные диаметры:

dw1 = mn *Z1 = 3,0 *32 = 96 мм

dw2= mn *Z2 = 3,0 *52 = 156 мм

16) Уточняем межосевое расстояние:

aw= (dw1+ dw2) / 2 = (96+156) / 2 = 126 мм

17) Определяем диаметры вершин:

da1 = dw1 + 2* mn = 96 + 2*3 = 102 мм

da2= dw2 + 2* mn = 156 + 2*3 = 162 мм

18) Определяем диаметры впадин зубьев:

df1= dw1-2,5* mn = 96 – 2,5*3 = 88,5 мм

df2= dw2-2,5* mn = 156 – 2,5*3 = 148,5 мм

19) Определяем окружную скорость в зацеплении:

V = (π*d w1*n1) / (60*1000) = (3,14*96 *321) / (60*1000) = 1,612 м/с

в зависимости от окружной скорости выбираем степень точности = 9

20)Определяем усилия действующие в зацеплении:

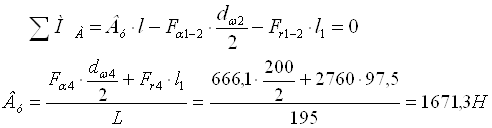

окружная: Ft = (2*T1) / dw1 = (2*67) / (96*10![]() ) = 1390 кН

) = 1390 кН

радиальная: Fr = Ft *tn(α![]() ) = 1390*0,364*103= 508 кН

) = 1390*0,364*103= 508 кН

осевая: Fa = 0

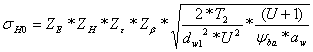

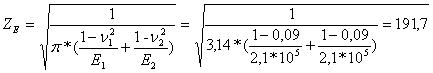

21)Выполняем проверочный расчет на контактную усталость:

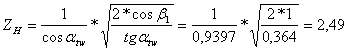

![]()

, где

, где

-

-

коэффициент учитывающий геометрию

![]() коэффициент Пуассона (для стали 0,3)

коэффициент Пуассона (для стали 0,3)

E1, E2 – модуль продольной упругости материалов (2,1*105)

![]() - угол наклона зубьев

- угол наклона зубьев

![]()

![]() - коэффициент торцового перекрытия

- коэффициент торцового перекрытия

![]()

318,3 МПа

318,3 МПа

![]() , где

, где

![]() = 1

= 1

![]()

![]() ,09 - взяли по графику (стр.111 [2]) для степени точности 8

,09 - взяли по графику (стр.111 [2]) для степени точности 8

![]() = 1*1,1*1,09*1 = 1,199

= 1*1,1*1,09*1 = 1,199

![]() МПа

МПа

![]() МПа

МПа

![]() - условие выполняется

- условие выполняется

22) Выполняем проверочный расчет на изгибную усталость:

![]() , где

, где

![]()

![]() (стр.114) [2] источник 1)

(стр.114) [2] источник 1)

![]() (по графику рис. 6.14) [2] источник 1)

(по графику рис. 6.14) [2] источник 1)

![]() МПа

МПа

![]() - условие выполняется

- условие выполняется

Похожие работы

... кВт; Р2= Рэп ×hк.п×hпк×hм=2.783*0.995*0,995*0,95=2.633 кВт; Р3=Р2×hк.п=2.633*0.98=2.58 кВт; Определяем угловые скорости валов привода по ф. cтр. 11[1]: w1=p×n1/30=3,14×710/30=74.35 с-1; w2=p×n2/30=3,14×284/30=29.74 с-1; w3=p×n3/30=3,14×71/30=7.43 с-1. Определяем крутящие моменты на валах привода по: Т1=Р1/w1=2786/74.35=37.47 Н× ...

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

... ω2 = π× n2/30 = 3,14×695,33/30 = 72,78 с-1; (13) ω3 = π × n 3/30 = 3,14× 17,38/30 = 1,82 с-1; (14) ω4 = ω3 = 1,82 с-1 (15) Определение мощностей, передаваемых валами привода р1 = р × η3 × η4 (16) где Р - номинальная мощность требуемого электродвигателя, р =1,7кВт; η3 - КПД подшипников качения, η3 =0,995 ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

0 комментариев