Навигация

АНАЛИЗ БАЗОВОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО КРИТЕРИЮ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОБРАБОТКИ

5 АНАЛИЗ БАЗОВОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО КРИТЕРИЮ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОБРАБОТКИ

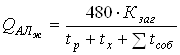

Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле:

![]() деталей/смену,

деталей/смену,

где ![]() - время выполнения холостых (вспомогательных) операций в условиях неавтоматизированного производства.

- время выполнения холостых (вспомогательных) операций в условиях неавтоматизированного производства.

Сравнивая полученное значение (29 деталей/смена) с заданной сменной производительностью обработки (50 деталей/смена), приходим к выводу, что в неавтоматизированном производстве нельзя обеспечить требуемую производительность. Следовательно, необходимо разработать оптимальный структурно-композиционный вариант автоматической линии, который должен обеспечивать заданную производительность обработки.

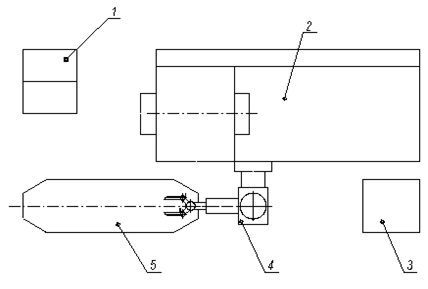

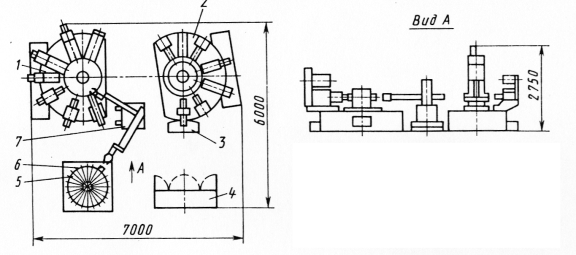

Рассмотрим несколько вариантов компоновок автоматических линий.

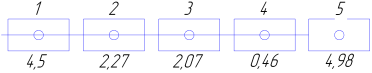

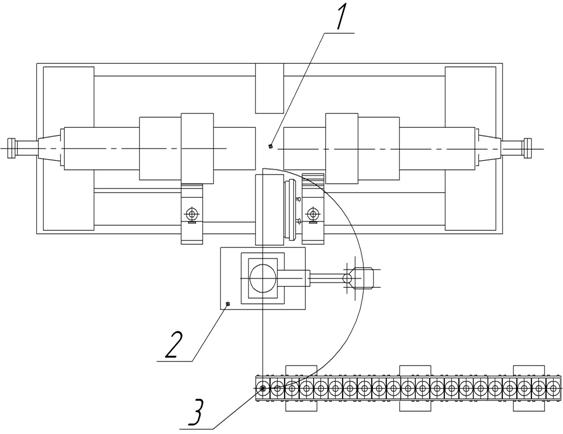

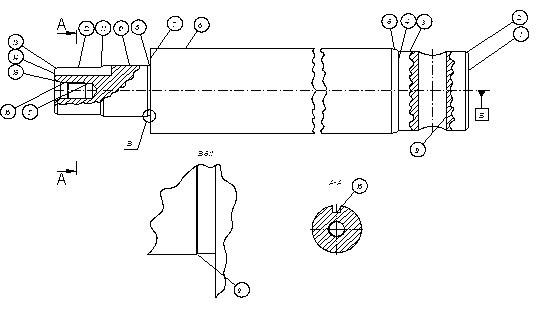

При составлении линии из 5 станков расположенных по ходу технологического процесса получаем линию следующего вида (рис. 5.1).

Рисунок 5.1- Вариант компоновки оборудования автоматической линии

На схеме представлены следующие операции:

1 – Токарно-винторезная (черновая, установ А)

2 – Токарно-винторезная (черновая, установ Б)

3 – Токарно-винторезная (чистовая)

4 – Вертикально-сверлильная

5 – Горизонтально – фрезерная

Для этой линии лимитирующим является время ![]() с. Тогда производительность такой линии составляет:

с. Тогда производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

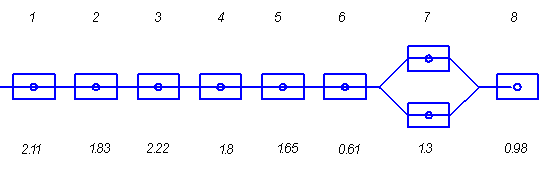

Данное количество изделий входит в диапазон допустимой производительности. Сократим основное время на четвертой операции, обрабатывая отверстия 17 и отверстия 18 одновременно. Между операциями 4 и 5 поставим накопитель (рис. 5.2).

Рисунок 5.2- Вариант компоновки оборудования автоматической линии

На схеме представлены следующие операции:

1 – Токарно-винторезная (черновая, установ А)

2 – Токарно-винторезная (черновая, установ Б)

3 – Токарно-винторезная (чистовая)

4 – Вертикально-сверлильная

5 – Горизонтально – фрезерная

В данном варианте технологической линии лимитирующим временем является ![]() с. , а производительность такой линии составляет:

с. , а производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Производительность такой линии удовлетворяет предъявляемым к ней требованиям

Эти два вида компоновок обеспечивают необходимую производительность и поэтому их необходимо сравнить по экономической эффективности.

6 УТОЧНЕННЫЙ РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ АВТОМАТИЧЕСКОЙ ЛИНИИ

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

,

,

где ![]() - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

![]() - время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается ![]() );

);

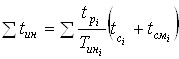

![]() - время суммарных внецикловых потерь, определяется по формуле:

- время суммарных внецикловых потерь, определяется по формуле:

![]()

где ![]() - ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловые потери по инструменту;

![]() - ожидаемые внецикловвые потери по оборудованию.

- ожидаемые внецикловвые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 5.1.

Таблица 5.1 - Расчет времени потерь по инструменту для варианта 1.

| п\п | Наименование инструмента |

|

|

|

|

|

| 1 | Резец ВК8 (черновой) | 6,77 | 50 | 1,5 | 0,2 | 0,230 |

| 2 | Резец проходной ВК3М (чистовой) | 1,4 | 50 | 3 | 0,18 | 0,089 |

| 3 | Резец расточной ВК3М (чистовой) | 0,67 | 50 | 3 | 0,18 | 0,043 |

| 4 | Сверло ВК8 | 1,05 | 25 | 1 | 0,12 | 0,047 |

| 5 | Зенкер ВК8 | 0,2 | 25 | 1 | 0,18 | 0,009 |

| 6 | Метчик ВК8 | 0,24 | 90 | 1 | 0,27 | 0,003 |

| 7 | Фреза ВК8 | 4,98 | 70 | 5 | 0,12 | 0,364 |

|

|

Таблица 5.2 - Расчет времени потерь по инструменту для варианта 2

| п\п | Наименование инструмента |

|

|

|

|

|

| 1 | Резец ВК8 (черновой) | 6,77 | 50 | 1,5 | 0,2 | 0,230 |

| 2 | Резец проходной ВК3М (чистовой) | 1,4 | 50 | 3 | 0,18 | 0,089 |

| 3 | Резец расточной ВК3М (чистовой) | 0,67 | 50 | 3 | 0,18 | 0,043 |

| 4 | Сверло ВК8 | 0,3 | 25 | 1 | 0,12 | 0,013 |

| 5 | Зенкер ВК8 | 0,04 | 25 | 1 | 0,18 | 0,002 |

| 6 | Метчик ВК8 | 0,12 | 90 | 1 | 0,27 | 0,002 |

| 7 | Фреза ВК8 | 4,98 | 70 | 5 | 0,12 | 0,364 |

|

|

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

Рассмотрим первый вариант компоновки автоматической линии. Данные по потерям времени по оборудования сводим в таблицы 5.3 и 5.4.

Таблица 5.3 - Уточненные потери по оборудованию для варианта 1.

| Операция | Наименование механизма | Время простоев на 100 мин.

| Время работы j-ого нормализованного узла

| Простои конкретных механизмов

| |

| Токарно-винторезная черновая Установ А | Узел подачи и закрепления заготовки | 0,55 | 4,5 | 0,025 | |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 4,5 | 0,008 | ||

| Узел поперечных суппортов | 0,07 | 1,77 | 0,001 | ||

| Узел продольных суппортов | 0,06 | 2,73 | 0,002 | ||

| Гидравлическое оборудование | 0,20 | 4,5 | 0,009 | ||

| Электрооборудование | 1,43 | 4,5 | 0,064 | ||

| Система охлаждения | 0,08 | 4,5 | 0,004 | ||

| Транспортер стружки | 0,24 | 4,5 | 0,011 | ||

|

| |||||

| Токарно-винторезная черновая Установ Б | Узел подачи и закрепления заготовки | 0,55 | 2,27 | 0,012 | |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 2,27 | 0,004 | ||

| Узел поперечных суппортов | 0,07 | 1,04 | 0,001 | ||

| Узел продольных суппортов | 0,06 | 1,23 | 0,001 | ||

| Гидравлическое оборудование | 0,20 | 2,27 | 0,005 | ||

| Электрооборудование | 1,43 | 2,27 | 0,032 | ||

| Система охлаждения | 0,08 | 2,27 | 0,002 | ||

| Транспортер стружки | 0,24 | 2,27 | 0,005 | ||

|

| |||||

| Токарно-винторезная чистовая | Узел подачи и закрепления заготовки | 0,55 | 2,07 | 0,011 | |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 2,07 | 0,004 | ||

| Узел поперечных суппортов | 0,07 | 0,44 | 0,000 | ||

| Узел продольных суппортов | 0,06 | 1,63 | 0,001 | ||

| Гидравлическое оборудование | 0,2 | 2,07 | 0,004 | ||

| Электрооборудование | 1,43 | 2,07 | 0,030 | ||

| Система охлаждения | 0,08 | 2,07 | 0,002 | ||

| Транспортер стружки | 0,24 | 2,07 | 0,005 | ||

|

| |||||

| Вертикально-сверлильная | Узел подачи и зажима | 0,55 | 1,49 | 0,008 | |

| Сверлильная головка | 0,07 | 1,49 | 0,001 | ||

| Электрооборудование | 1,43 | 1,49 | 0,021 | ||

| Система охлаждения | 0,08 | 1,49 | 0,001 | ||

| Транспортер стружки | 0,24 | 1,49 | 0,004 | ||

|

| |||||

| Горизонталь-но-фрезерная | Узел подачи и зажима | 0,55 | 4,98 | 0,027 | |

| Фрезерная бабка | 0,04 | 4,98 | 0,002 | ||

| Силовой стол с гидроприводом | 0,24 | 4,98 | 0,012 | ||

| Электрооборудование | 1,43 | 4,98 | 0,071 | ||

| Система охлаждения | 0,08 | 4,98 | 0,004 | ||

| Транспортер стружки | 0,24 | 4,98 | 0,012 | ||

|

| |||||

|

| 0,41 | ||||

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять:

![]() шт./смену.

шт./смену.

Как видим после уточнённого расчёта, производительность АЛ повысилась до 56 шт/см при требуемой 50 шт/см.

Таблица 5.3 - Уточненные потери по оборудованию для варианта 2.

| Операция | Наименование механизма | Время простоев на 100 мин.

| Время работы j-ого нормализованного узла

| Простои конкретных механизмов

| |

| Токарно-винторезная черновая Установ А | Узел подачи и закрепления заготовки | 0,55 | 4,5 | 0,025 | |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 4,5 | 0,008 | ||

| Узел поперечных суппортов | 0,07 | 1,77 | 0,001 | ||

| Узел продольных суппортов | 0,06 | 2,73 | 0,002 | ||

| Гидравлическое оборудование | 0,20 | 4,5 | 0,009 | ||

| Электрооборудование | 1,43 | 4,5 | 0,064 | ||

| Система охлаждения | 0,08 | 4,5 | 0,004 | ||

| Транспортер стружки | 0,24 | 4,5 | 0,011 | ||

|

| |||||

| Токарно-винторезная черновая Установ Б | Узел подачи и закрепления заготовки | 0,55 | 2,27 | 0,012 | |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 2,27 | 0,004 | ||

| Узел поперечных суппортов | 0,07 | 1,04 | 0,001 | ||

| Узел продольных суппортов | 0,06 | 1,23 | 0,001 | ||

| Гидравлическое оборудование | 0,20 | 2,27 | 0,005 | ||

| Электрооборудование | 1,43 | 2,27 | 0,032 | ||

| Система охлаждения | 0,08 | 2,27 | 0,002 | ||

| Транспортер стружки | 0,24 | 2,27 | 0,005 | ||

|

| |||||

| Токарно-винторезная чистовая | Узел подачи и закрепления заготовки | 0,55 | 2,07 | 0,011 | |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 2,07 | 0,004 | ||

| Узел поперечных суппортов | 0,07 | 0,44 | 0,000 | ||

| Узел продольных суппортов | 0,06 | 1,63 | 0,001 | ||

| Гидравлическое оборудование | 0,2 | 2,07 | 0,004 | ||

| Электрооборудование | 1,43 | 2,07 | 0,030 | ||

| Система охлаждения | 0,08 | 2,07 | 0,002 | ||

| Транспортер стружки | 0,24 | 2,07 | 0,005 | ||

|

| |||||

| Вертикально-сверлильная | Узел подачи и зажима | 0,55 | 0,46 | 0,003 | |

| Сверлильно-резьбонарезная коробка | 0,06 | 0,46 | 0,000 | ||

| Электрооборудование | 1,43 | 0,46 | 0,007 | ||

| Система охлаждения | 0,08 | 0,46 | 0,000 | ||

| Транспортер стружки | 0,24 | 0,46 | 0,001 | ||

| Поворотный стол | 0,1 | 0,46 | 0,0005 | ||

|

| |||||

| Горизонталь-но-фрезерная | Узел подачи и зажима | 0,55 | 4,98 | 0,027 | |

| Фрезерная бабка | 0,04 | 4,98 | 0,002 | ||

| Силовой стол с гидроприводом | 0,24 | 4,98 | 0,012 | ||

| Электрооборудование | 1,43 | 4,98 | 0,071 | ||

| Система охлаждения | 0,08 | 4,98 | 0,004 | ||

| Транспортер стружки | 0,24 | 4,98 | 0,012 | ||

|

| |||||

|

| 0,38 | ||||

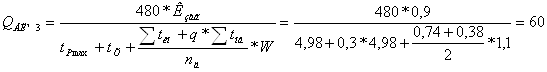

Используем гибкую межагрегатную связь, введя в линию накопитель и, тем самым, повысим производительность АЛ.

шт./смену

шт./смену

где ![]() -- число участков, на которые разделена линия

-- число участков, на которые разделена линия ![]() =2;

=2;

W—коэффициент увеличения простоев лимитирующего участка, вследствие

Как видим после уточнённого расчёта, производительность АЛ 2 повысилась до 60 шт/см при требуемой 50 шт/см.

Похожие работы

... где - производительности в условиях неавтоматизированного производства, шт/смену; - время выполнения холостых операций, . (шт/смену) 2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе ...

... рациональную из них 5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев