Навигация

Выбор ирасчет муфт

9. Выбор ирасчет муфт

9.1 Выбор и расчет электромагнитных муфтПри выборе, муфта должна удовлетворять пяти условиям:

1. Номинальный передаваемый момент муфты ![]() должен быть больше максимального приведенного к ней статического момента нагрузки

должен быть больше максимального приведенного к ней статического момента нагрузки ![]() :

:

![]() ,

,

где ![]() – коэффициент запаса,

– коэффициент запаса, ![]() .

.

![]() Нм;

Нм; ![]() Нм;

Нм; ![]() ,

, ![]() .

.

2. Вращающий момент муфты ![]() должен быть больше максимального приведенного к муфте момента трогания механизма

должен быть больше максимального приведенного к муфте момента трогания механизма ![]() , т.е.

, т.е. ![]() .

.

3. Муфта должна обеспечивать заданные для механизма длительность разгона ![]() , торможения

, торможения ![]() и реверса

и реверса ![]() .

.

![]() ,

,

![]() ,

,

![]() ,

,

где ![]() – приведенный момент инерции,

– приведенный момент инерции, ![]() ;

;

![]() – частоты вращения,

– частоты вращения, ![]() ;

;

![]() – моменты вращения и сопротивления движения,

– моменты вращения и сопротивления движения, ![]() .

.

4. Остаточный передаваемый момент: ![]() должен быть меньше приведенного к валу муфты минимального момента сопротивления механизма

должен быть меньше приведенного к валу муфты минимального момента сопротивления механизма ![]() при движении на холостом ходу, т.е.

при движении на холостом ходу, т.е. ![]() , где

, где ![]() .

.

5. Средняя мощность потерь ![]() должны быть меньше мощности допустимых потерь

должны быть меньше мощности допустимых потерь ![]() для выбираемой муфты.

для выбираемой муфты.

![]() ,

,

где ![]() – потери на трение;

– потери на трение; ![]() – потери холостого хода;

– потери холостого хода; ![]() – относительная продолжительность включения муфты, %;

– относительная продолжительность включения муфты, %; ![]() – джоулевы потери в обмотке муфты.

– джоулевы потери в обмотке муфты.

Потери на трение при разгоне

![]() ,

,

где ![]() – число включений муфты в течение часа.

– число включений муфты в течение часа.

Потери на трение при торможении

![]()

Потери на трение при реверсе

![]() .

.

Потери холостого хода

![]() ,

,

где ![]() – относительная частота вращения дисков при отключенной муфте.

– относительная частота вращения дисков при отключенной муфте.

10. Разработка системы управления

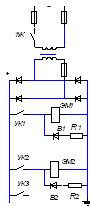

Для управления коробкой скоростей станка с ЧПУ применяются контактные электромагнитные муфты ЭМ…2 и бесконтактные электромагнитные муфты ЭМ…4. Применение таких муфт позволяет осуществлять переключение передач во время работы станка, как в холостом режиме работы, так и под нагрузкой [3]. Для питания электромагнитных муфт обычно применяются селеновые выпрямители. На рисунке 8 показана система питания группы электромагнитных муфт. Муфты включают и отключают по посредством управляющих контактов УК1, УК2 и т. д. При отключении муфты исчезающее магнитное поле наводит в её катушке э. д. с. Большой величины. Она может вызвать пробой изоляции катушки. Чтобы понизить э. д. с. нужно замедлить уменьшение магнитного поля. Это достигается применением резисторов R1, R2. Э. д. с. самоиндукции направлена в сторону убывающего тока; под ее действием по замкнутому через резистор контуру будет некоторое время протекать затухающий ток, который замедлит изменение магнитного потока и уменьшит величину э. д. с. Часто применяют вентили В1, В2. Они не пропускают тока через разрядные резисторы R1, R2, когда муфты включены, и в это время не будет потерь энергии в резисторах.

Рис. 10.1 – Схема питания электромагнитных муфт

11. Определение системы смазки

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям.

Существует несколько схем подвода смазочного материала к трущимся поверхностям.

Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам. В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал подается повторно. В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке, регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными [3].

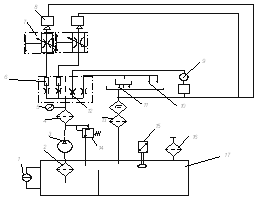

Для смазки данного станка принимаем комбинированную смазочную систему, которая состоит, из централизованной импульсной системы. Смазочный материал подается к каналам расположенных в нутрии валов под давлением, при этом происходит смазывание подшипников и охлаждение электромагнитных муфт. Смазка зубчатых передач осуществляется аэрозольным методом. Схема импульсной системы приведена на рисунке 9 состоящая из: 1 – указатель уровня смазочного материала; 2 – приемный фильтр; 3 – насос; 4 – фильтр напорной магистрали; 5 – манометр; 6 – смазочный дроссельный блок с ротаметрическими указателями; 7 – реле расхода смазочного материала; 8 – точки смазывания; 9 – указатель потока; 10 – точки смазывания с форсункой; 11 – точки смазывания; 12 – смазочный дроссельный блок; 13 – сливной магнитосетчатый фильтр; 14 – предохранительный клапан;15 – реле уровня; 16 – фильтр; 17 – резервуар.

Рис.11.1 – Схема импульсной централизованной смазочной системы

ЗАКЛЮЧЕНИЕ

В результате проделанной работы был произведен расчет коробки скоростей горизонтально-фрезерного станка, выбор и расчет параметров отдельных ее элементов: электромагнитных муфт, обеспечивающих автоматическое переключение передач коробки скоростей; подшипников качения, служащих опорами валов и зубчатых колес; системы смазки и смазочного материала, обеспечивающих непрерывный подвод смазочного материала ко всем механизмам станка. Были разработаны компоновочная схема и чертеж коробки скоростей с указанием его основных элементов.

Выполнен чертеж общего вида горизонтально-фрезерного станка модели 6Р82, где указаны его основные элементы, а также схематически показаны структурная сетка, график частот вращения и кинематическая схема проектируемой коробки скоростей.

СПИСОК ЛИТЕРАТУРЫ

1. Справочник технолога машиностроителя. В 2-х т. Т.2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 496 с.

2. Методические указания к курсовому проекту по курсу "Металлорежущие станки и промышленные роботы" (для студентов специальности 0501) / Сост.: Ю.А. Сапронов, В.Г. Кочергин, Н.В. Вяльцев, А.Е. Горша. – Донецк: ДПИ, 1987. – 48 с.

3. Кочергин А.И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. пособие для вузов. – Мин.: Выш. шк., 1991. – 382 с.

4. Методичні вказівки до виконання курсового проекту з деталей машин. "Вибір електродвигуна та визначення вихідних даних для розрахунку приводу" (для студентів напрямку "Інженерна механіка"). / Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., – Донецьк: ДонНТУ, 2005. – 36 с.

5. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 "Проектування зубчастих черв'ячних передач" (для студентів напрямку "Інженерна механіка"). / Автори: В.П. Блескун, С.Л. Сулійманов.– Донецьк.: ДонНТУ, 2005. – 48 с.

6. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с.

7. Проектирование механических передач: Учебно-справочное пособие для вузов /С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1984. – 560 с.

8. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на подшипниках кочення (для студентів напрямку "Інженерна механіка)/ Автори: О.В. Деркач, О.В. Лукічов, В.Б. Недосєкин, Проскуряков С.В. – Донецьк: ДонНТУ, 2005. - 106 с.

9. Подшипники качения: Справочник/ Под. ред. В.Н. Нарышкина и Р.В. Коросташевского. - М.: Машиностроение, 1984 - 280с.

10. Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку "Інженерна механіка") / Сост. : В.С. Ісадченко, П.М. Матеко, В.О. Голдоб.н. – Донецьк: ДонНТУ, 2005. – 40 с.

0 комментариев