Навигация

Расчет фасочной части протяжки

1.6 Расчет фасочной части протяжки

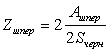

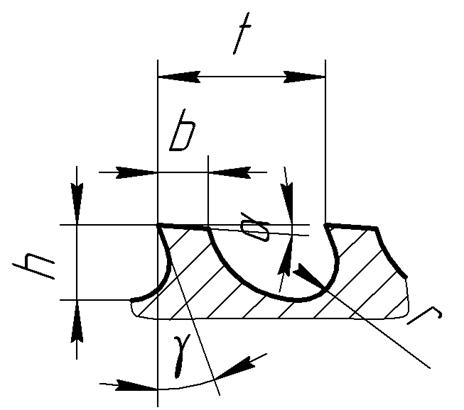

Фасочна часть протяжки предназначенная для формирования фаски в основе шлицу. Эта часть протяжки имеет лишь черновые зубцы.

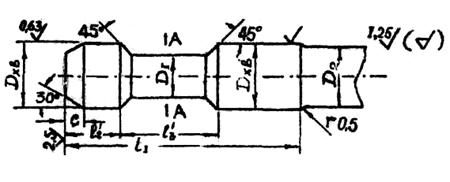

Определение припуска на фасочные зубцы.

Величина припуска, который снимают фасочные зубцы протяжки зависит от ее типа. Для протяжки типа 1, которая используется при обработке шлицевой втулки для шлицевого соединения с центрировании по внешнему диаметру или боковым сторонам, внутренний диаметр протяжкой не обрабатывается. Диаметр предварительно обработанного отверстия равняется внутреннему диаметру шлицев с соответствующим полем допуска D0 = 82. Припуск под фасочные зубцы равняется

Аф = dфп -d= 83,4–82=1,4, мм,

где dф.г = d + 2¦ + (0,3…0……0,4)=82+2*0,5+(0,3..0…0,4)= 83,4 – диаметр последнего фасочного зубца, мм;

¦ – величина фаски в основе шлица, мм;

d – внутренний диаметр шлицевой втулки, мм.

Диаметр последнего фасочного зуба принимается на 0,3…0…0,4 мм больше диаметра фаски для того, чтобы обеспечить запас на перетачивание протяжки.

Расчет количества зубцов

Для всех типов протяжек, когда фасочные зубцы расположены первыми, количество зубцов определяется по формуле

![]() =6, шт.,

=6, шт.,

где Szч – подъем на зуб в черновых секциях по п. 8.

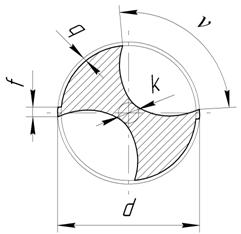

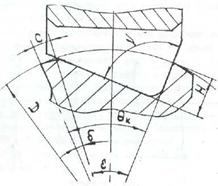

Определения параметров выкружек

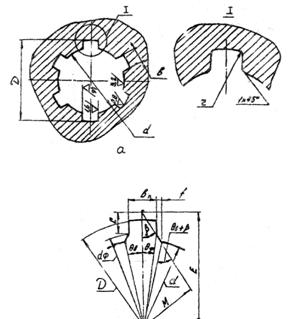

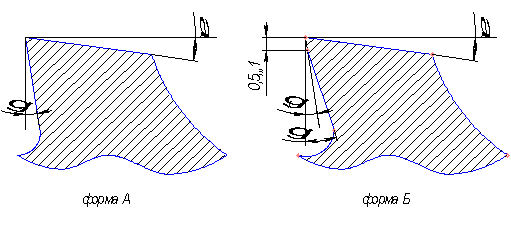

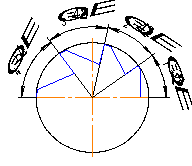

Фасонные зубы группируются в двузубые секции, причем первые зубцы в каждой секции имеют на боковых сторонах выкружки для распределения стружки по ширине, а вторые выполняются без выкружек, заниженные по диаметру на 0,02–0,04 мм для компенсации упругой деформации металла втулки. Радиус выкружки выбирается графически так, чтобы ширина первого зубца секции была приблизительно на половину меньше ширины второго зуба. Глубина викружки должна быть не меньше 3Sz. Боковые стороны зубцов выполняют под углом фаски.

Расчет длины фасочной части протяжки

Общая длина фасочной части протяжки определяется по формуле

Lф= Zф *t=7 *19=133, гг.

где t – шаг черновых зубьев протяжки.

1.7 Расчет шлицевой части протяжки

Припуск на шлицевые зубцы

Шлицевые зубцы протяжки, независимо от ее типа, снимают припуск, величина которого рассчитывается по формуле

Аш = Dmax - dф. – d=92,054 - 83,4. – 0,03=8,624, мм,

где Dmax – максимальный внешний диаметр втулки, которая протягивается, с учетом допуска, мм, dф. – диаметр последнего фасочного зуба, d=0,02–0,05 мм – допуск на разбивание отверстия.Весь припуск Ашснимают черновые, переходные и чистовые зубцы протяжки. Припуск на переходные группы (Аш пер) и чистовые зубцы (Аш чист) выбирают из таблиц.

Припуск на черновую часть рассчитывают по формуле

Ашчерн = Аш – (Аш пер + Аш чист)=8,624 – (0,6 +0,08)=8,104 гг.

Расчет количества зубцов

Количество черновых зубцов

![]()

![]() , шт.

, шт.

где Szч – подъем на зуб в черновых секциях по п. 5.3.

Если выходит дробовое число, то его округляют в меньшую сторону к ближайшему целому числу, а не снятый припуск переносится на переходные секции.

Количество переходных зубьев

![]() , шт.

, шт.

Количество чистовых (Zшчист) и калибрующих (Zшкал) зубцов выбирается по табл. 6.

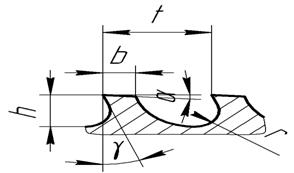

Параметры выкружек

Шлицевые черновые и переходные зубцы группируются в секции, причем первые зубцы в каждой секции имеют на боковых сторонах выкружки для распределения стружки по ширине, а вторые выполняются без выкружек, заниженные по диаметру на 0,02–0,04 мм для компенсации упругой деформации металла втулки. Радиус выкружки выбирается графически так, чтобы ширина первого зуба секции была приблизительно на половину меньше ширины второго зуба. Глубина выкружки должна быть не меньше 3Sz.

Чистовые зубцы выполняют не секционироваными с подъемом на каждый зубец. Выкружек на чистовых и калибрующих зубцах нет.

Расчет длины шлицевой части протяжки

Для повышения точности обработанной поверхности шаг чистовых и калибрующих зубцов принимают меньшим, чем шаг черновых зубцов tчист = (0,7–0,8) t, мм.

ℓш = (Zш черн + Zш пер)*t +(Zш чистый + Zш кал)* tчист, мм.

ℓш = (33 + 6)*19 +(3+ 3)*13,3=820,8=821 мм

1.8 Определение конструктивных размеров протяжки

Все черновые и переходные зубцы в фасочной, круглой и шлицевой частях протяжки объединенные в группы. В границах каждой группы зубцы отличаются между собой шириной, между группами – диаметром.

Диаметры первых зубцов групп определяют путем прибавления двойного подъема на зубец к диаметру первого зубца предыдущей группы

di+1 = di+ 2 Szч, мм.

Диаметр второго зубца группы выполняются меньшим по диаметру на 0,02–0,04 гг. для компенсации упругой деформации обрабатываемого металла.

Зубце в чистовых частях протяжки выполняют несекционироваными, то есть диаметр каждого следующего зубца рассчитывается по формуле:

di+1 = di+ 2 Sz истч, мм.

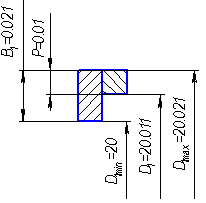

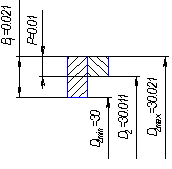

Диаметры последнего чистового зубца и всех калибрующих одинаковые и уровни максимальному диаметру обрабатываемой втулки с учетом допуска на разбивку:

для круглой части протяжки dmax – d=82,054–0,03=82,024 мм

для шлицевой части Dmax – d=92,054–0,03=92,024 мм,

где d=0,02–0,05 гг. – допуск на разбивку отверстия.

| Фасочные | Черновые | Переходные | Чистовые | Калибрующие |

| 82,00 | 83,00 | 91,08 | 91,98 | 92,02 |

| 82,50 | 83,40 | 91,06 | 92,00 | 92,02 |

| 82,48 | 83,38 | 91,28 | 92,02 | 92,02 |

| 83,00 | 83,90 | 91,26 | ||

| 82,98 | 83,88 | 91,48 | ||

| 83,40 | 84,40 | 91,46 | ||

| 83,38 | 84,38 | 91,68 | ||

| 84,90 | 91,66 | |||

| 84,88 | 91,88 | |||

| 85,40 | 91,86 | |||

| 85,38 | 91,94 | |||

| 85,90 | 91,92 | |||

| 85,88 | ||||

| 86,40 | ||||

| 86,38 | ||||

| 86,90 | ||||

| 86,88 | ||||

| 87,40 | ||||

| 87,38 | ||||

| 87,90 | ||||

| 87,88 | ||||

| 88,40 | ||||

| 88,38 | ||||

| 88,90 | ||||

| 88,88 | ||||

| 89,40 | ||||

| 89,38 | ||||

| 89,90 | ||||

| 89,88 | ||||

| 90,40 | ||||

| 90,38 | ||||

| 90,90 | ||||

| 90,88 |

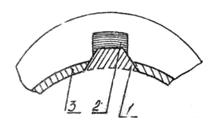

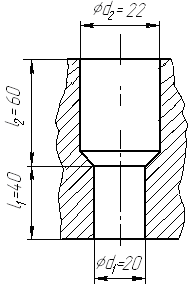

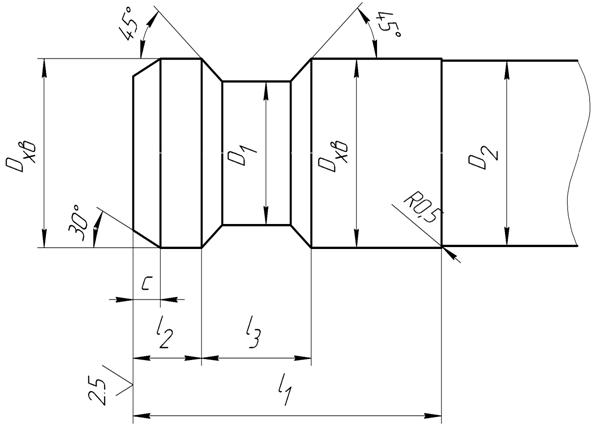

Передняя направляющая

Передняя направляющая предназначенная для установления обрабатываемой втулки соосной с протяжкой, благодаря чему снимается равномерный припуск по всему периметру отверстия.

За длину передней направляющей принимается расстояние от конца переходного конусу к первому режущему зубцу, включая ширину первой впадины между зубцами (l4, рис. 1).

Длина передней направляющей выбирается в зависимости от отношения длины втулки, которая протягивается L, к ее диаметру D

при L/D£1,5 lпн = L;

при L/D>1,5 lпн = 0,75L, но длина ее не должна быть меньше 40 мм.

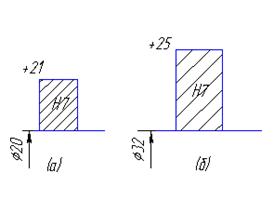

Форма и диаметр передней направляющей принимается равным диаметру отверстия к протягиванию Dпн = D0 с допуском по ¦7.

L/D=100/82=1,22£1,5

lпн = 100

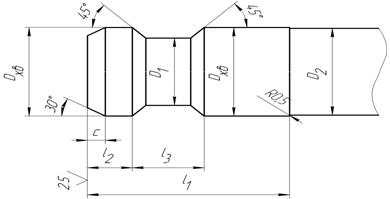

Шейка и переходный конус

Эти элементы предназначены для соединения хвостовика протяжки с ее рабочей частью. Длина переходной шейки должна обеспечить возможность присоединения протяжки к патрону протяжного станка.

Переходный конус выполняется для обеспечения легкого ввода направляющей протяжки в обрабатываемую втулку. Длина переходного конуса l3 = 10–20 мм, в зависимости от диаметра

Минимальная длина шейки определяется в зависимости от типа станка и длины обрабатываемой детали.

lш = lст – lпк – lпн= 190+100 – 20 – 100=170, мм,

где Lст – минимальный размер от торца хвостовика протяжки к первому режущему зубцу (см. табл. 8),

l3 – длина переходного конуса, мм,

l4 – длина передней направляющей, мм.

Рассчитанную длину увеличивают на 5–30 мм для более свободного оперирования с хвостовиком.

Диаметр переходной шейки принимается меньшим чем диаметр хвостовика на 0,3–1 мм с допуском по h14. Шейка обрабатывается с чистотой поверхности Ra3,2 и используется для маркирования протяжки и сваривания.

Задняя направляющая

Задняя направляющая предназначенная для того, чтобы исключить возможность перекоса обработанной детали в момент выхода из нее последнего зубца протяжки и повреждения обработанной поверхности.

Форма и диаметр задней направляющей Dзн принимается равным номинальному диаметру обрабатываемого отверстия с допуском по ¦7.

Длина задней направляющей зависит от длины обрабатываемой втулки и выбирается с табл. 9.

Таблица 9. – Длина задней направляющей, мм

| Длина обрабатываемой втулки, L | 70–100 |

| Длина задней направляющей, lзн | 50–65 |

Общая длина протяжки

Общая длина протяжки рассчитывается как сумма длин всех составных частей протяжки

L= l1+ l2+ l3+ l4+ lф+lш+lкр+ lзн =90+170+20+100+133+821+60=1394, мм.

Длина протяжки не должна превышать величины, которая допускается технологическими возможностями ее изготовления (см. табл. 10), и параметрами станка (см. табл. 8).

Таблица 10. – Предельные длины протяжек, обрабатываемых в центрах, мм

| Диаметр протяжки | более 70 |

| Допустимая длина протяжки | 2000 |

Если длина протяжки выходит большей, чем табличные значения, то необходимо ее пересчитать, уменьшая при этом шаг зубьев, или применить вместо одной протяжки комплект из двух протяжек, поделив количество зубцов приблизительно пополам.

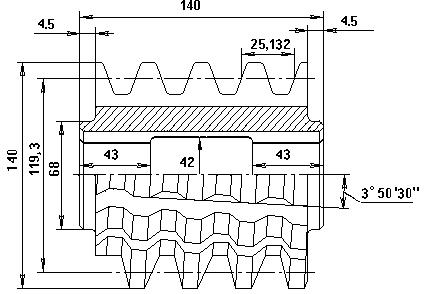

2. Проектирование долбяка

2.1 Исходные данные для проектирования долбяка

Модуль колеса m=5,5 мм

Профильный угол α=20º

Число зубев

Шестерни Z1=28

Колеса Z2=80

Степень точности нарезаемых колес 7-D

Угол наклона зубьев на делительной окружности β=0

Материал детали сталь 35

Похожие работы

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

ет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих ...

... 4 ПЛАВАЮЩИЙ ПАТРОН ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев