Навигация

Определение силовых и кинематических параметров привода

1. Определение силовых и кинематических параметров привода

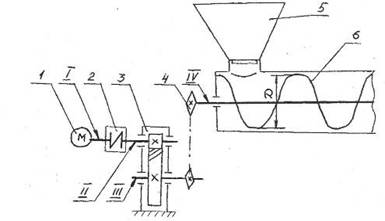

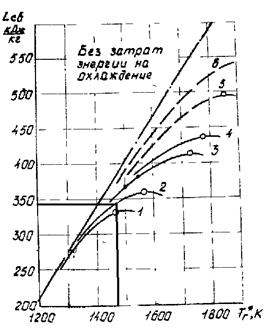

Мощность на валу рабочего органа P=2FeV/1000, где F – эквивалентная сила сопротивления

Fe=Fmax-Ke, где Ke – коэффициент эквивалентной нагрузки

![]()

Fe=Kt∙Ke=18∙0,82=14,76 kH

P=2∙14,76∙103/60∙1000=5,9 кВт

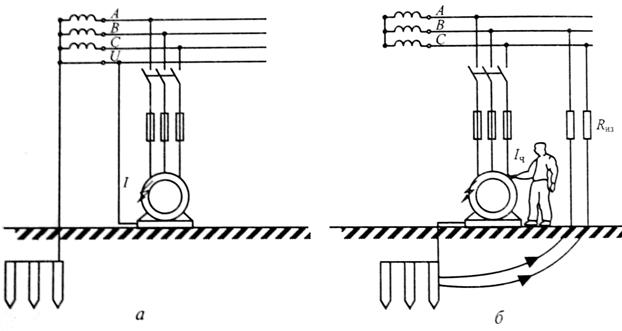

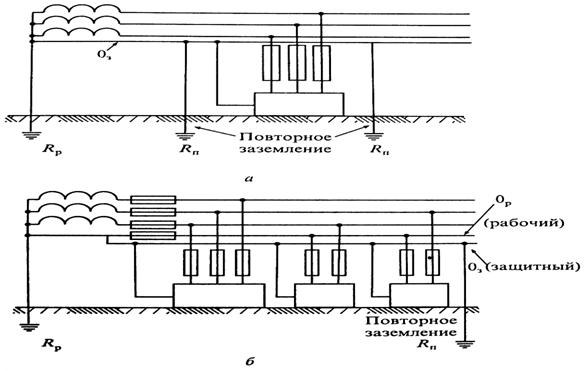

КПД привода: n=n1∙n2∙n3∙n42, где

n1 – КПД муфты=0,99

n2

n3 – КПД цилиндрической передачи=0,97

n4 – КПД пыра подшипников=0,99

n=0,99∙0,8∙0,97∙0,99=0,475

Mощность двигателя Pдв=P/n=5,9/0,475=7,9 кВт

Принимаем двигатель n1 132 ММУЗ

Мощность двигателя Pдв=11 кВт

Частота вращения пд=1455 мин-1

Передаточное число привода: и=пу/пвых

где: пвых=V/ПД=12/3,14∙0,28=13,64 мин-1

и=1455/13,64=105,7

Принимаем передаточное число цилиндрической передачи и1=и2=и

Передаточное число быстроходной передачи

Иб=и/ит=106,7/4=26,6

Принимаем и1=4в=2S

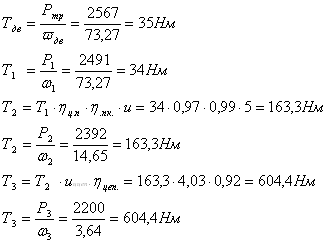

Крутящий момент на валу двигателя

Т1=9550 ∙ Рчв/пчв=9550 ∙ 11/1455-72,2Нм

Моменты на последующих валах

Т2=Т1∙и1∙п1∙п2∙пи=72,2∙25∙0,99∙0,8∙0,99=14+4 Нм

Т3=Т2∙и2∙п3∙п4=1415∙0,99∙4∙5434 Нм

Частота вращения валов

n2= n1/ и1=1455/25=58,2 мин-1

n3= n2/ и2=58,2/4=14,9 мин-1

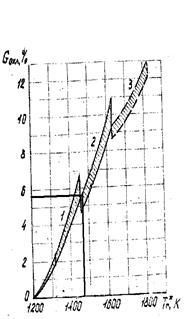

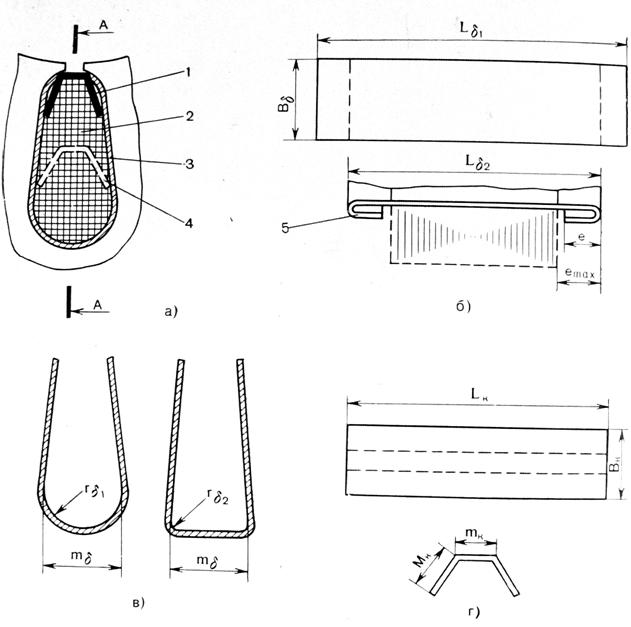

2 Выбор материала червячной пары

2.1 Скорость скольжения в зоне контакта

![]()

По таблице 3.1 принимаем материал венца червячного колеса, бронзу БРР10 Ф

Механические свойства δ=275 мПа; δт=200 мПа

2.2 Допускаемые напряжения

Эквивалентное число циклов перемен напряжений по контакту

N He2=60∙ п2 lh Σkm1;3∙t=60∙58,2∙12000(13∙0,2+0,83∙0,65+0,453∙0,15)=2.29∙107 по изгибу

N Fe2=60∙ п2 ch: Σ4m19∙t1=60∙58,2∙12000(13∙0,2+0,89∙0,65+0,459∙15)=12∙107

Коэффициент долговечности по контактным напряжениям изгиба

Коэффициент долговечности по контактным напряжениям

Допускаемое контактное напряжение

δHP2=0,9бв kul=0,9∙275∙0,9=222 мПа

Предельное допускаемое контактное напряжение

(δHP2)max=4δT2=4∙200=800 мПа

Предельное допускаемое контактное напряжение

(δHP2)max=δFpH2=0,8δr2=0,8∙200=160 мПа

Допускаемое напряжение изгиба

δHP2=0/6 δb2∙RFl=0,16∙275∙0,76=33,4 мПа

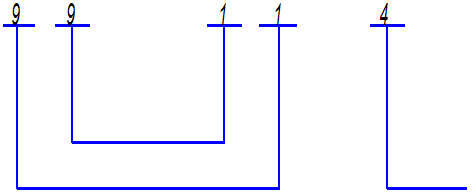

2.3 По таблице3.4 принимаем число винтов червяка

Z=2

3 Расчет червячной передачи

3.1 Число зубьев червячного валика

Z2=Z1∙u=2∙25=50

3.2 Ориентировочное значение коэффициента диаметра червяка

д1=0,25∙ Z2=0,27∙50=12,5

Отношение среднего по времени момента к рабочему:

mp=Σk1m:t1=0,2+0,8∙0,65∙0,45∙0,15=0,787

3.3 Коэффициент деформации червяка по табл. 3.5

Q=121

3.4 Коэффициент неравномерности распределения нагрузки

KHB=1+(Z2/Q)3(1-mp)=1+(50/121)3∙(1-0,787)=1,015

Коэффициент динамичности KHХ=1,1

3.5 Межосевое расстояние

Принимаем dw=200мн

3.6 Предварительное значение модуля:

m=2aw/g+Z2=2∙200/12,5∙50>6,4 мм

Принимаем m=6.3

3.7 Коэффициент диаметра червяка

g=2aw/m-Z2=2∙200/6,3-50=13,5

Принимаем g=12,5

3.8 Коэффициент диаметра смещения червяка:

x=2aw/m-Z2+9/2=200/6,3-50+12,5/2=0,496

3.9 Контактное напряжение на рабочей поверхности зуба червячного колеса

![]() ,

,

где Ev – приведенный модуль упругости=1,26

мПа<GHP=222мПа

мПа<GHP=222мПа

3.10 Предельное контактное напряжение на рабочей поверхности зуба

![]() мПа<(GHP2)max2=800 мПа

мПа<(GHP2)max2=800 мПа

3.11 Угол подъема вышки червяка

![]()

3.12 Приведенное число зубьев червячного колеса

7V2=72/cosγ=50/cos39,09=51,9

3.13 По табл. 3.6 выбираем коэффициент формы зуба колеса

YF2=1,44

3.14 Коэффициент неравномерности распределения нагрузки и динамичности

KEP=KHP2 1,015 KFV=KV=1.1

3.15 Напряжение изгиба и точил зуба червячного колеса

GFH2=1500T2∙YT2∙KFP∙Kkp∙cosα/22∙g∙m3=20,5<GFP2=33,4 мПа

3.16 Предельное напряжение изгиба у ножки зуба

GFH2=β=Gf2=1,8∙20,5=36,9 мПа= GFH2=160 мПа

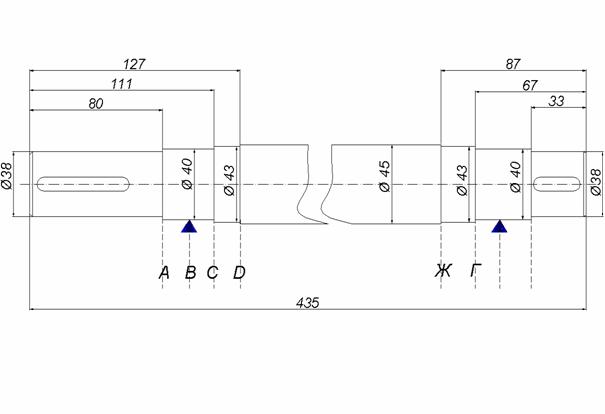

4 Расчет геометрии червячной передачи

4.1 Длительные диаметры

d1=mφ=6,3∙12,5=78,75 мм

d2=mz2=6,3∙50=315 мм

4.2 Диаметры вершин

da1=d1+2ha∙m=78,75+2∙6,3=91,35 мм

da2=d2+2(ha+x) ∙m=315+2∙(1+0,496) ∙6,3=333,8 мм

4.3 Наибольший диаметр червячного колеса

dam2=da2+bm/2+2=333,8+6,3∙6/2+4=343,25 мм

Принимаем da2=344мм

4.4 Высота витка червяка

h1=h∙m=2,2∙6,3=13,86 мм

4.5 Расчет диаметра впадин

d cp1=da1-2h=72,5-2∙13,86=44,78 мм

d cp2=da2-2(ha+C+x)m=315∙2(1+6,2+0,496) ∙6,3=311,6 мм

Принимаем da2=343 мм

4.6 Длина нарезной части червяка

b0=(12+0,1Z2)m=(n+0,1∙50) ∙6,3=100,8 мм

для исследованного червяка: b1>b10+4m=100,8+4,63=126 мм

4.7 Ширина венца червячного колеса

b2=0,75da1=0,75∙91,35=68,5 мм

Принимаем b2=63 мм

4.8 Радиус вышки поверхности вершин зубьев червячного колеса:

K=0,5d1=m=0,5∙78,75-6,3=33,075

5 Расчет сил зацепления и петлевой расчет червячной передачи

5.1 Окружная скорость червяка

V1=Пd1-П1/60∙103=3,14∙78,75-1455/60∙103=6 м/с

5.2 Скорость скольжения

VS=V/cosγ=6/cos9,09=6,08 м/с

5.3 По табл. 10 выбираем угол трения ρ∙ρ=1.15 коэффициент потерь в зацеплении

φ=1-tg8/tg(4+5)=1-tg9,04/tg19,09+1,15=20,14

5.4 Определить относительные потери в уплотн. по табл. 31:

φу=0,055

5.5 КПД червячной передачи

n=1- φ3- φy=1-0,114-0,055=0,837

5.6 Поверхность теплопередачи редуктора

![]() м3 с учетом цилиндрической передачи

м3 с учетом цилиндрической передачи

S=2S =2∙1,3=2,6 м2

5.7 Температура масляной ванны:

tn=103p1(1-h)kt∙S(1+ φ)+t0=590C,

где кт – коэффициент теплопередачи=16Вт/Н2С,

φ – коэффициент теплоёмкости=0,3

5.8 По табл. 3.14 (1) назначаем степень точности передачи. Окружная сила на колесе осевом на червяке

Ft2=Fa1=2∙103∙T2∙d2=2∙103∙1414/315=8978

5.9 Осевая сила на колесе, окружная на червяке

Fa2=Ft1=2∙103T2

d1Un=2∙103∙1414/78,75-25∙0,83=1728H

5.10 Радиальные силы

6 Выбор материала цилиндрической зубчатой передачи

По табл. 2.2 принимаем материал для изготовления зубчатых колец сталь 40х

Термообработка – улучшение механических свойств

для шестерки δв=900мПа G=750мПа 269…302НВ

для колеса δв=750мПа 235…262 НВ

при расчетах принимаем НВ1=280, НВ2=250

Похожие работы

... 365·6·2·8=35040 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда L΄h= Lh·0,85=35040·0,85=29784 ч. Рабочий ресурс привода принимаем Lh=30·103 ч. 2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА Выбор материала и назначение термической обработки Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением. Для шестерни: НВ1=269…302 = 285,5; Для колеса: ...

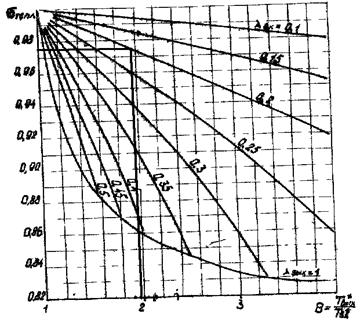

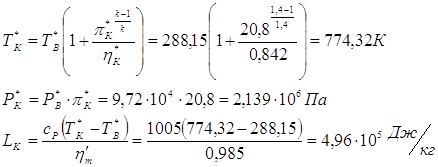

... должен производиться на основе прогнозных оценок развития главных показателей совершенства авиадвигателей во времени. ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ Разработать на базе газотурбинного двигателя ДН-80 газотурбинный двигатель для привода газоперекачивающего агрегата мощностью Nе=26,7 МВт. Рекомендуемые параметры: Тг*=1525К, pк*=20,8 Параметры прототипа: Тг*=1513К, pк*=20,5 Gв=88 ...

... из строя эл. двигателя. вспомо- гатель-ная. Защитные крышки, кожухи, эмали, лаки. Конструк- ционные материалы, краски, лаки, эмали. Таблица 7.1. СФА АД Система асинхронного двигателя для структурно-функционального анализа представлена на рис. 7.2. Рис. 7.2. Схема для СФА Матрица механической связи основных элементов структуры асинхронного электродвигателя приведена ниже в ...

... Ui=4z1n1/60zц=1.46 с-1<[ Ui]=13.05 Определяем нагрузку на вал в цепной передаче: Fц=[ P1x6x104+(1..6)x9,8xaxqlx10-3]=4186 H 3 РАСЧЕТ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ KУH=0,5; KУF=0,3 Твердость колеса принимаем равной НВ=250, шестерни НВ=300. Материал—сталь 45, термообработка—улучшение. Для колеса: KуH=2; KуF=0,9; NHlim=30HB2,4=1,7x107 NFlim= 4x106 Для шестерни: KуH=1,2; KуF=1,15; NHlim= ...

0 комментариев