Навигация

Силы действующие в зацеплении

7.42 Силы действующие в зацеплении

а) окружная

Ft1=Ft2=2n/d=2∙707∙103/127,7=11073H

б) радиальная

FZ1=FZ2=Ft∙tgα/cosβ=11073 tg200/cos200=4298H

в) осевая

Fa1=Fa2=Ft∙tgβ=11073∙tg200=4030H

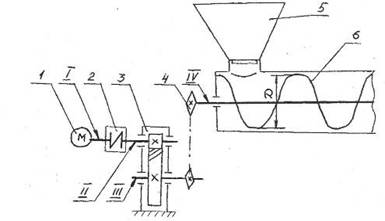

8 Компоновка редуктора

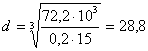

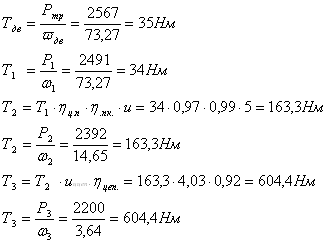

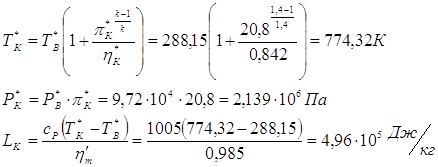

Последовательно определяем диаметры валов по формуле:

, где [Σ] – допускаемое нарушение кручений=15…30мПа

, где [Σ] – допускаемое нарушение кручений=15…30мПа

Принимаем d=30мм

Принимаем d=30мм

Принимаем d2=70мм

Принимаем d2=70мм

Принимаем d3=100мм

Принимаем d3=100мм

Толщина спинки корпуса редуктора

V=0,025dw+3=0,025∙315+3=10,8 мм

Принимаем V=12мм

Диаметр болтов:

d1=0,003wT+R=0,003-315+12=21,45 мм

Принимаем d1=24 мм

d1=16 мм, d3=12 мм

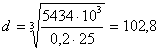

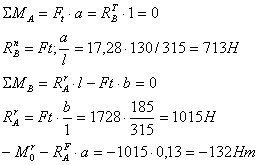

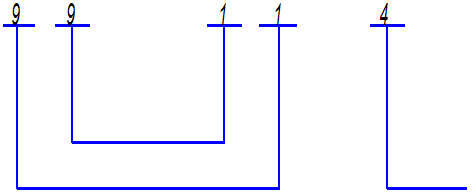

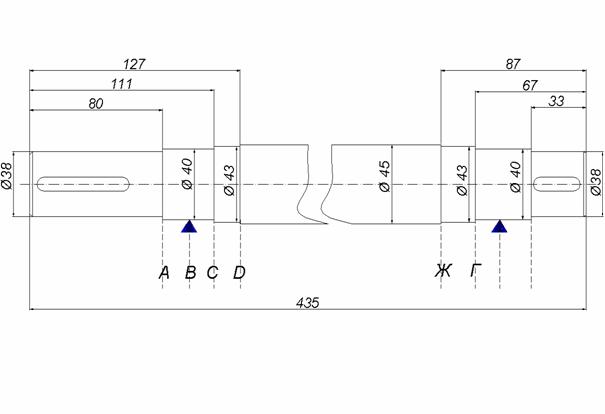

Расчет входного вала:

Исходные данные:

Ft=1728H; F2=3268H; F0=8978H

d=78,75мм; T=72,2Hм

Момент возникающий

Мн=0,17=0,1∙72,2=7Нм

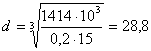

Определение опорных реакций и изгибающих моментов

Вертикальная плоскость

Горизонтальная плоскость

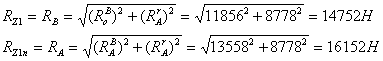

Суммарные изгибающие моменты

Принимаем материал вала сталь 40х

Gg<900мПа; [G-l]=80мПа

Определим диаметры вала в сечении Д

Приведенный момент

![]()

Расчетный диаметр вала

Диаметр впадин червяка dt1=44,78>392 мм

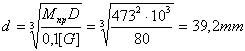

9 Расчет промежуточного вала

Исходные данные

Ft1=11073H; Fy1 =4289H; Fa1=4030H;d1=127,2 мм

Ft2=80,78H; Fy1 =3269H; Fa1=1728H;d1=315 мм

Т=707 мм

Определим опорные реакции изгибающих моментов.

Вертикальная плоскость

Горизонтальная плоскость

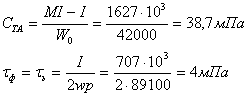

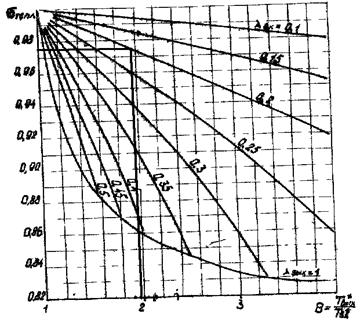

Проверочный расчет вала на выносливость

Материал вала сталь 40х

ТВ=900мПа; Т1=450мПа; Σ=250мПа; ψ0=0,1. Сечение I-I

Эффективные коэффициенты концентрации нарушений от шпоночного газа по табл. 5.12 [2]

Ka=2,15:KT=2,05

Масштабный коэффициент табл. 5.16[2]

Er=ra=0,6

Коэффициент состояния поверхности

KCr=Kru=1,15

KCD=KE+KT-1/Eζ=2,05+1,15-1/0,64=3,59

KζD=Kζ+KTr-1/Eζ=2,05+1,15-1/0,64=344

Эффективные коэффициенты напряжений от посадки границы колеса по табл. 5.15[2]

KAD=4,5; KJD=3,16

Окончательных принимаем: KED=451 KKD=3,44

Осевой и номерный момент по табл. 5.9[2] W0=89100 ммВ

Напряжение изгиба и кручения

Коэффициент запаса прочности

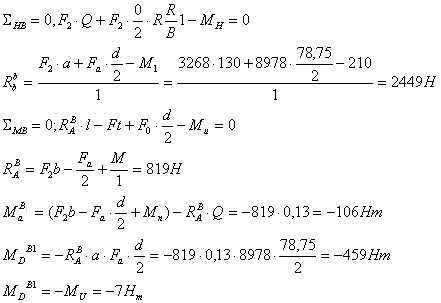

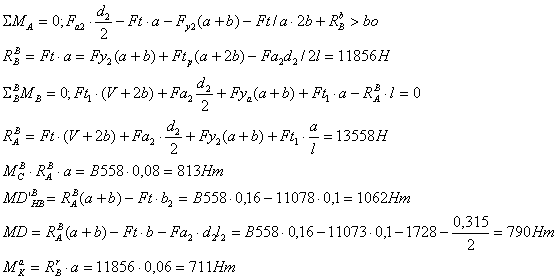

10 Расчет выходного вала

Исходные данные:

Ft=18000H; Ft=11073H; Ft=4289H

Fa=4030H; d=500,16 мм; T=2717мм

Определение опорных реакций и изгибающих моментов

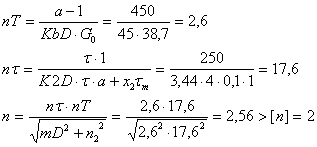

Вертикальная плоскость

RaB=RBB=Ft1=11073H

MCB=MDB=RAB∙a=-4073-0,085=-941Hm

Горизонтальная плоскость

RBr=Ft∙Ft1=18000-4282=13711H

MBr=-F2∙c=-18000∙0,16=2280Hm

MCr=-F2∙(c+a)+RBr∙a=-18000∙0,245+1374∙0,085=-3245Hm

MCHr=-Ft(c+a)+RAr∙a+Fa1∙d/2=-18000∙0,245+13711∙0,085+4030∙500,16∙10-3/2=-2237Hm

Суммарные изгибающие моменты

Принимаем материал вала сталь45

Ев=600мПа;[Т-1]=55мПа

Определяем диаметр вала в сечении

Приведенный момент

![]()

Расчетный диаметр вала

мм

мм

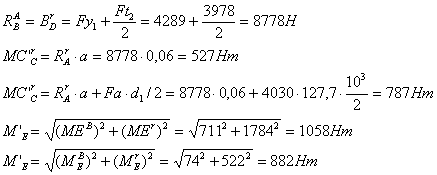

11 Расчет подшипников входного вала

Радиальные нагрузки

Осевая сила Fa=8978Н

Расчет подшипников В

Принимаем предварительно подшипник 27313

С=89000; С0=71400; l=0,753; Ч=0,796

![]()

Следовательно, работает только один pxg

Эквивалентная нагрузка

P=(xvF2+ЧFa)∙Kb∙KT,

где Кб – коэффициент безопасности, Кт – температурный коэффициент

Р=(0,4∙1∙2550∙0,796∙8978) ∙1,7∙1=10613Н

Расчет подшипников А

Эквивалентная нагрузка

P=VF2∙VS∙KT=1∙1304∙1,3∙1=16,05H

Требуемая динамическая грузоподъемность

![]()

Принимаем подшипник 908, у которого С=25600Н

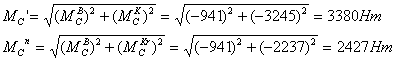

12 Расчет подшипников промежуточного вала

Радиальные нагрузки

Осевая нагрузка Fa=1728Н

Предварительно принимаем подшипник 72R

C=72200H; C0=58400H; l=0,35; Ч=1,71

Расчетная осевая нагрузка

Fa=0,83l1FZ1v=0,83∙0,5∙14752=4285H

Fan=Fa1 – Fa=4285 – 1129=6013H

Эквивалентная нагрузка

P1=VF2T ∙Kb∙Kt=1∙14752∙1,3∙1=19178H

PII=(xVF2II+ЧFaII) ∙Kb∙Kt=(0,4∙1∙16152∙1,71∙6013) ∙1,3∙1=21766H

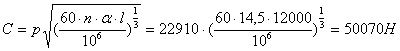

Долговечность наиболее нагружаемого подшипника

![]()

13 Расчет подшипников выходного вала

Радикальные нагрузки

![]()

Эквивалентная нагрузка

P=VF2∙Kb∙R=1∙17623∙1,3∙1=22910H

Требуемая динамическая грузоподъёмность

Принимаем подшипник С=12100Н

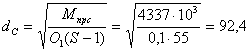

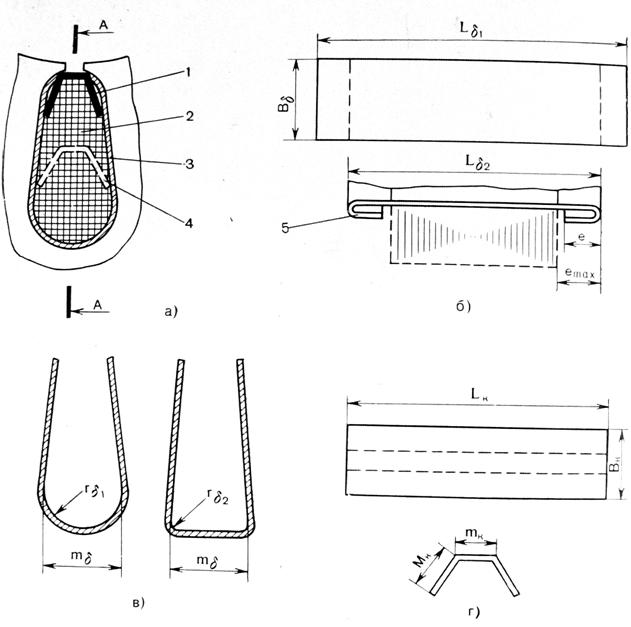

14 Расчет шпонки выходного вала

Исходные данные:

d=95мм; b=0,5мм; h=14мм; t1=9мм; l=110мм; T=2717мм

Рабочая длина шпонки

lp=l-b=110-25=85 мм

Напряжение на рабочих группах шпонки

![]()

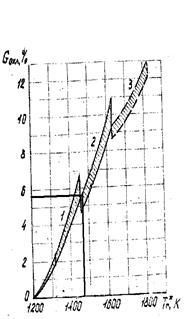

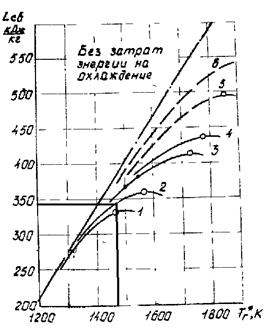

15 Подбор смазки для редуктора

Сорт масла выбираем по окружной скорости колес по формуле

Δ=2T/DT=0,39 м/с

и по контактным напряжениям в зубе шестерни [I]=496 мПа

По таблице рекомендуемых сортов смазочных масел выбираем масло

U – F – A – 68 ГОСТ17-47 94-87

Объем масла, заливаемого в редуктор рассчитывается по формуле:

Uмасла=Рбв∙0,35=11∙0,35=3,15 л

Похожие работы

... 365·6·2·8=35040 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда L΄h= Lh·0,85=35040·0,85=29784 ч. Рабочий ресурс привода принимаем Lh=30·103 ч. 2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА Выбор материала и назначение термической обработки Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением. Для шестерни: НВ1=269…302 = 285,5; Для колеса: ...

... должен производиться на основе прогнозных оценок развития главных показателей совершенства авиадвигателей во времени. ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ Разработать на базе газотурбинного двигателя ДН-80 газотурбинный двигатель для привода газоперекачивающего агрегата мощностью Nе=26,7 МВт. Рекомендуемые параметры: Тг*=1525К, pк*=20,8 Параметры прототипа: Тг*=1513К, pк*=20,5 Gв=88 ...

... из строя эл. двигателя. вспомо- гатель-ная. Защитные крышки, кожухи, эмали, лаки. Конструк- ционные материалы, краски, лаки, эмали. Таблица 7.1. СФА АД Система асинхронного двигателя для структурно-функционального анализа представлена на рис. 7.2. Рис. 7.2. Схема для СФА Матрица механической связи основных элементов структуры асинхронного электродвигателя приведена ниже в ...

... Ui=4z1n1/60zц=1.46 с-1<[ Ui]=13.05 Определяем нагрузку на вал в цепной передаче: Fц=[ P1x6x104+(1..6)x9,8xaxqlx10-3]=4186 H 3 РАСЧЕТ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ KУH=0,5; KУF=0,3 Твердость колеса принимаем равной НВ=250, шестерни НВ=300. Материал—сталь 45, термообработка—улучшение. Для колеса: KуH=2; KуF=0,9; NHlim=30HB2,4=1,7x107 NFlim= 4x106 Для шестерни: KуH=1,2; KуF=1,15; NHlim= ...

0 комментариев