Навигация

ПРОЕКТИРОВАНИЕ ЗУБОРЕЗНОГО ДОЛБЯКА

2 ПРОЕКТИРОВАНИЕ ЗУБОРЕЗНОГО ДОЛБЯКА

Дополнительные технологические данные

Для проектного расчета долбяка необходимо иметь известными следующие дополнительные данные нарезаемого и сопряженного с ним колес: профильный угол и модуль по нормали; числа зубьев диаметры делительных окружностей и диаметры наружных окружностей, и диаметр окружности впадин; толщина зубьев по нормали угол наклона зубьев на делительной окружности; межцентровое расстояние в зубчатой передаче.

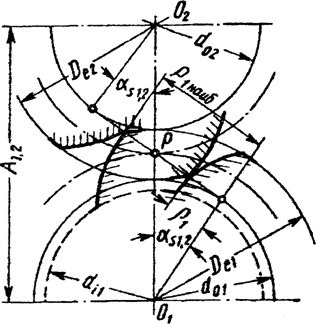

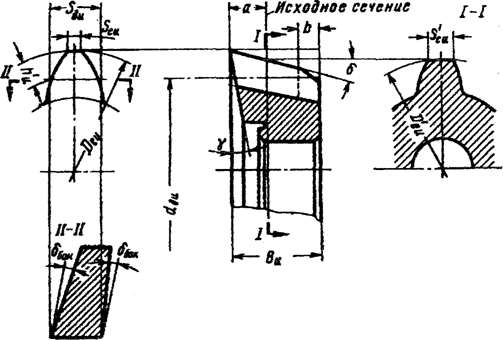

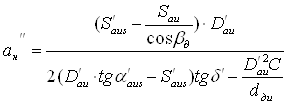

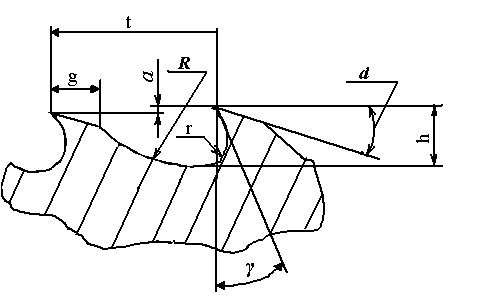

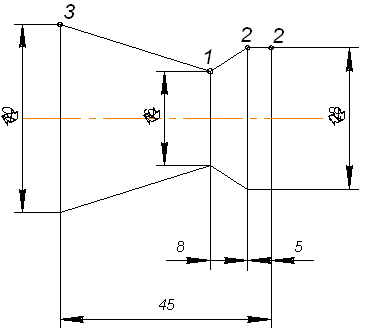

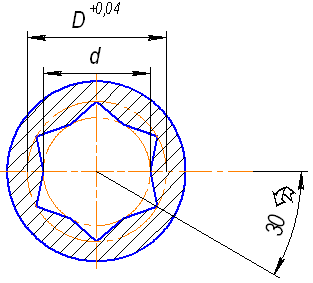

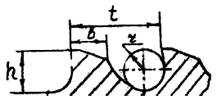

Формулы определения дополнительных технологических данных, необходимых для расчета долбяков (рис. 2.1):

Рисунок 2.1 — Зацепление колес в зубчатой паре

Диаметры делительных окружностей:

dд1 = m · z1; dд2 = m · z2;

dд1 = 2· 60 = 120 мм;

dд2 = 2· 120 = 240 мм.

Межцентровое расстояние:

А1,2 = 0,5(dд1 + dд2);

А1,2 = 0,5(120 + 240) = 180 мм.

Диаметры основных окружностей колес:

do1 = dд1 · cosαд; do2 = dд2 · cosαд;

do1 = 120 · cos 20 = 112,763 мм;

do2 = 240 · cos 20 = 225,526 мм.

Диаметры окружностей выступов:

dа1 = dд1 + 2 · ha* · m = 120 + 2 · 1,0 · 2 = 124 мм;

dа2 = dд2 + 2 · ha* · m = 240 + 2 · 1,0 · 2 = 244 мм.

Наибольший радиус кривизны профиля зуба нарезаемого колеса:

ρ1наиб = ![]() ;

;

ρ1наиб = ![]() мм.

мм.

Радиус кривизны в точке начала активной части профиля зуба нарезаемого колеса:

![]() ;

;

![]() мм,

мм,

где dа1 и do1 - наружная и основная окружности сопряженного колеса.

Определение исходных данных

Исходные параметры долбяка в основном определяют с учетом данных зубодолбежного станка. Число зубьев находят по номинальному делительному диаметру, допускаемому паспортными данными станка. Для повышения долговечности долбяка целесообразно увеличить число зубьев долбяка, однако если при этом фактический делительный диаметр долбяка будет значительно отличаться от номинального, то может возникнуть неустойчивость закрепления долбяка на станке.

Число зубьев прямозубого долбяка

где ![]() — номинальный диаметр делительной окружности, принимаемый по [3,табл.2,с.32] или паспорту зубодолбежного станка. При m=2 мм принимаем:

— номинальный диаметр делительной окружности, принимаемый по [3,табл.2,с.32] или паспорту зубодолбежного станка. При m=2 мм принимаем:

![]() =75 мм – номинальный диаметр;

=75 мм – номинальный диаметр;

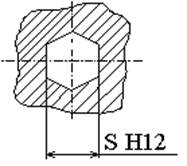

Ви=25 мм – высота нового долбяка;

b=5 мм – высота полностью изношенного долбяка;

В’р=20 мм – высота рабочей части долбяка;

Sаu=0,8÷0,9 – допустимая толщина зубьев по вершине (по дуге);

mз=m=2 мм

![]() ;

;

Диаметр делительной окружности:

Dди = zи · m;

dди = 38 · 2 = 76.

Теоретический диаметр основной окружности:

doи = dди · cosαдs ;

doи = 76· сos20o = 71,417 мм.

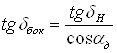

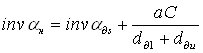

Боковой задний угол в плоскости, параллельной оси долбяка:

;

;

где, δН- берется в пределах 2°30`÷3º.

tg δбок = ![]() ; δбок=3º11’

; δбок=3º11’

Определение параметров долбяка в исходном сечении.

Диаметр наружной окружности долбяка в исходном сечении

Dаu = dд1 + dди - df1,

где df1 - диаметр окружности впадин зубьев колеса.

df1 = dд1 - 2·(ha* + c*) = 120 - 2(1,0 + 0,25) = 117,5мм;

Dau = 120 + 76 - 117,5 = 78,5 мм.

Толщина зуба на делительной окружности по нормали в исходном сечении

![]() ;

;

Sд1=![]()

![]()

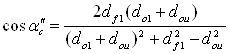

Угол давления на головке зуба:

;

;

=>

=> ![]() = 24º31’.

= 24º31’.

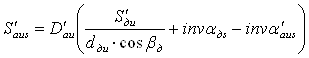

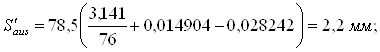

Толщина зуба на вершине в исходном сечении определяется:

;

;

Определение исходных расстояний.

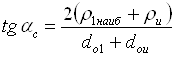

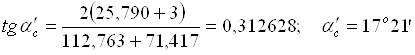

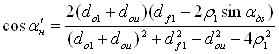

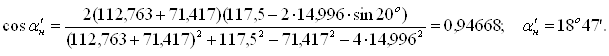

Станочный угол зацепления переточенного долбяка, гарантирующий отсутствие среза и неполной обработки вершины зубьев колеса неэвольвентной частью профиля зуба долбяка,

где, ![]() - наибольший радиус кривизны профиля зуба колеса;

- наибольший радиус кривизны профиля зуба колеса;

![]() - наименьший допустимый радиус кривизны профиля зуба долбяка, принимаем равным 3 мм.

- наименьший допустимый радиус кривизны профиля зуба долбяка, принимаем равным 3 мм.

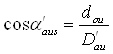

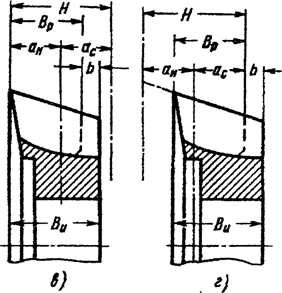

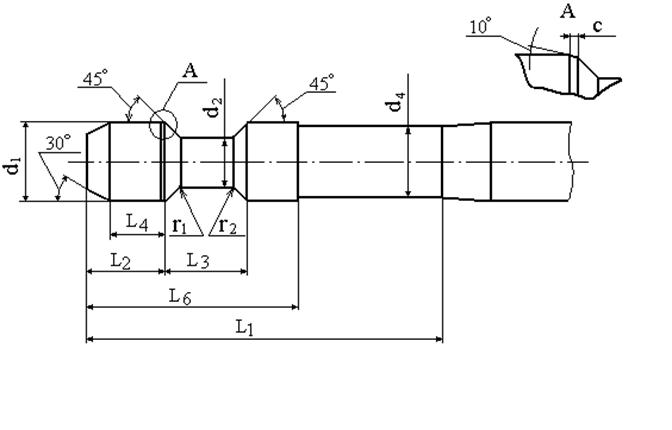

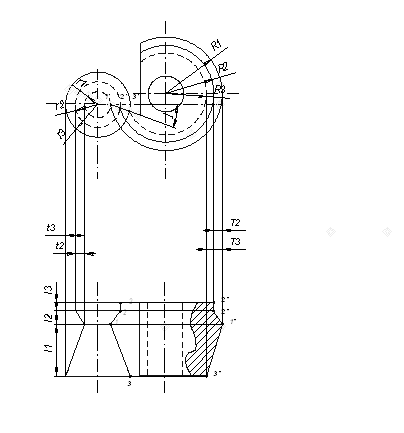

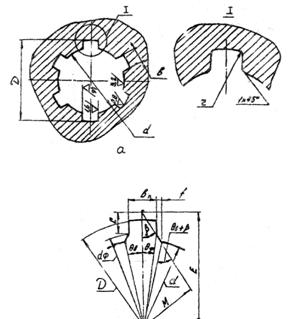

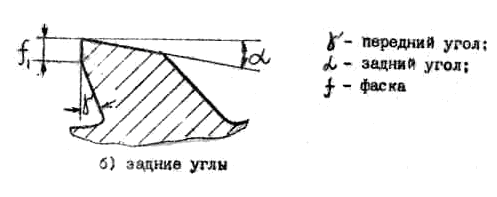

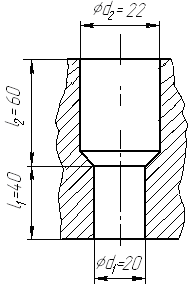

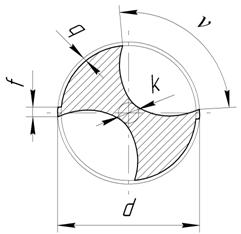

Рисунок 2.2 — Геометрические параметры зуборезного долбяка

Станочный угол зацепления переточенного долбяка, определяющий начало подреза ножки зуба колеса:

Вспомогательная величина для прямозубых долбяков

![]()

Зная критические станочные углы зацепления находят соответствующие исходные расстояния, наименьшее из которых будет определять область возможного отрицательного расстояния. При этом для дальнейшего рассмотрения принимаются во внимание только наименьшее из всех положительных исходных расстояний и наименьшее из всех отрицательных исходных расстояний.

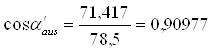

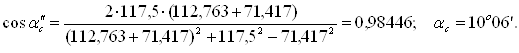

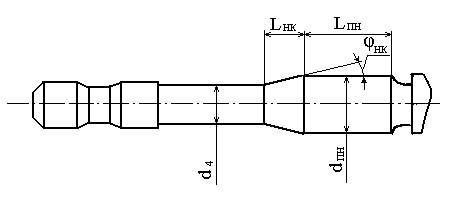

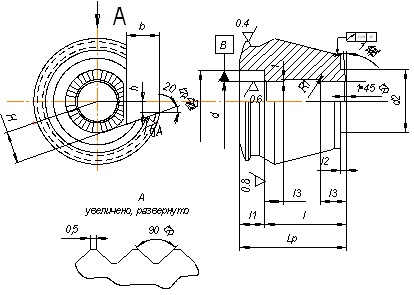

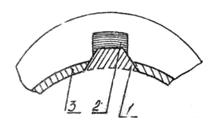

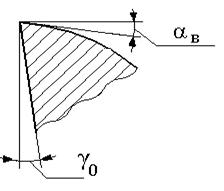

Рисунок 2.3—Зацепление нового долбяка и колеса

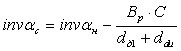

Станочный угол зацепления нового долбяка, определяющий полную обработку рабочей части профиля зуба колеса

;

;

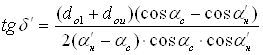

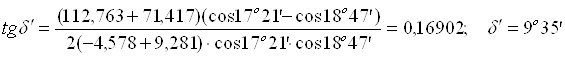

Отрицательное максимальное исходное расстояние предельно сточенного долбяка

Отрицательное максимальное исходное расстояние предельно сточенного долбяка

![]() ;

;

![]() ,

,

где ![]() — наибольший из углов

— наибольший из углов ![]() и

и ![]() .

.

Зная критическое значение станочного угла зацепления, нетрудно найти величину положительного исходного расстояния.

Положительное исходное расстояние, определяющее полную обработку рабочей части профиля зуба колеса

![]() ;

;

![]() мм.

мм.

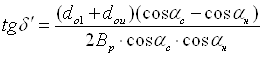

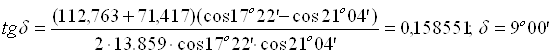

Формула для определения заднего угла по верху долбяка

;

;

.

.

Исходное расстояние, лимитируемое заострением зуба долбяка

;

;

где ![]() - задаваемая толщина зуба долбяка на вершине.

- задаваемая толщина зуба долбяка на вершине.

Максимально возможная величина стачивания долбяка вдоль его оси

![]() .

.

Максимально допустимая рабочая высота долбяка по технологическим возможностям его шлифования ![]() . Так как Н <

. Так как Н < ![]() то принимаемое положительное исходное расстояние, а = ан = 4,578 мм.

то принимаемое положительное исходное расстояние, а = ан = 4,578 мм.

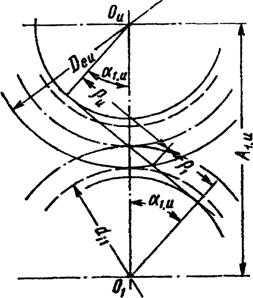

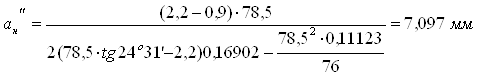

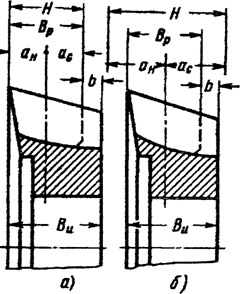

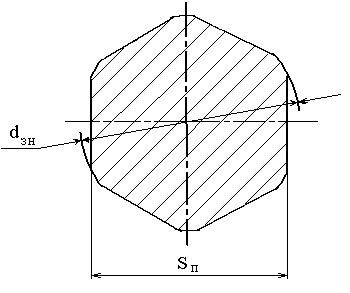

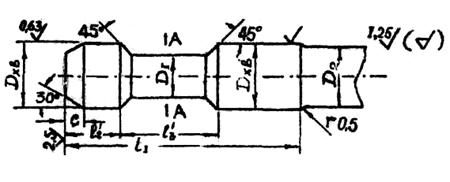

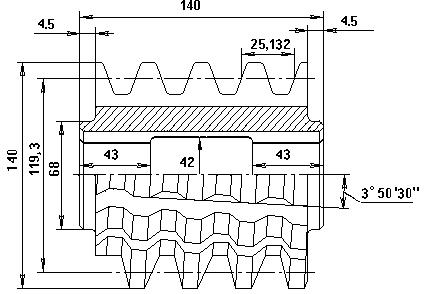

Рисунок 2.4 — Варианты расположения исходного сечения долбяка: а и б — симметричное расположение исходных расстояний; в — с полным использованием положительного исходного расстояния; г — с полным использованием отрицательного расстояния.

Определение чертежных размеров долбяка по передней поверхности

Станочный угол зацепления нового долбяка

;

;

![]() .

.

Наружный диаметр нового долбяка

![]() ;

;

![]() мм.

мм.

Станочный угол зацепления предельно сточенного долбяка

;

;

![]() .

.

Уточненный (чертежный) задний угол по верху

;

;

.

.

Принимаемая высота долбяка Ви = Вр + b = 13,859 + 5 = 18,859 мм.

Толщина зуба на делительной окружности по нормали

Sдu = S`дu + a ·C· = 3,141 + 4,578 · 0,11123 = 3,650 мм.

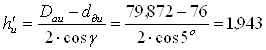

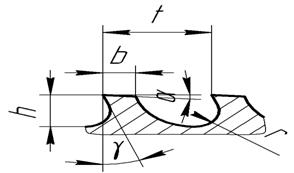

Высота головки зуба долбяка по передней поверхности

мм,

мм,

где γ = 5о для чистовых долбяков.

Полная высота зуба долбяка hu = h + 0,3 m =3,25 + 0,3 · 2 = 3,85 мм,

где h = 0,5(Da1 - df1) = 0,5(124 - 117,5) = 3,25 мм - высота зуба колеса.

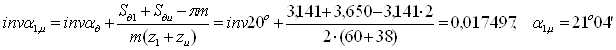

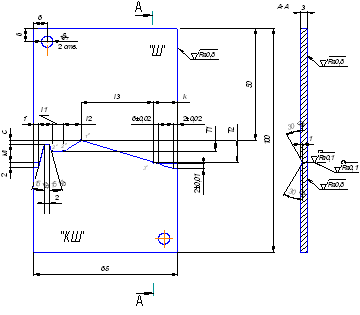

Корректированный торцовый профильный угол прямозубого долбяка для уменьшения искажения профиля колеса от наличия переднего и заднего углов

![]() .

.

Диаметр основной окружности прямозубого долбяка при шлифовании его профиля

dou = dдu · cos α = 76 · cos 20o14` = 71,310 мм.

Диаметр окружности впадин нового долбяка

Dfu = Dаu – 2·hu = 79,872 - 2 · 3,85 = 72,172 мм.

Проверочный расчет долбяка

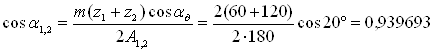

Станочный угол зацепления долбяка и нарезаемого колеса

Межцентровое расстояние долбяка и нарезаемого колеса

![]() мм.

мм.

Диаметр окружности впадин зубьев колеса после нарезания долбяком

![]() мм.

мм.

Угол зацепления нарезаемого и сопряженного с ним колес в зубчатой передаче

Радиус кривизны профиля зубьев колеса в точке начала активной части

![]() мм

мм

Радиус кривизны профиля зубьев колеса после нарезания в точке начала обработки долбяком

![]() Должно быть:

Должно быть: ![]() при нарезании долбяком колеса внешнего зацепления

при нарезании долбяком колеса внешнего зацепления

Похожие работы

... точек А1 и А2 7 2.3.5. Абсцисса центра заменяющей окружности 2.3.6. Ордината центра заменяющей окружности 2.3.7. Радиус заменяющей окружности 2.4. Расчёт остальных размеров профиля фрезы 2.4.1. Шаг витков по нормали 17 2.4.2. Толщина зуба фрезы по начальной прямой ...

... 55 мм; (6) Определим размеры внутреннего отверстия: l1 = 0,25 LР = 0,25* 55= 13.75мм; (7) l = LР - l1 = 55-13.75 = 41.25 мм; (8) l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9) Рисунок 2.3 – Резец фасонный круглый Рисунок 1.4-Шаблон и контршаблон 2. Проектирование и расчёт фасонной протяжки Исходные данные: рисунок 14, вариант 3. Размеры обрабатываемого отверстия: d =30 мм, D ...

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

0 комментариев