Навигация

Рішення плоских розмірних ланцюгів

2. Рішення плоских розмірних ланцюгів

2.1 Метод повної взаємозамінності

Розглянемо основні співвідношення і порядок розрахунку розмірних ланцюгів з паралельними ланками за методом повної взаємозамінності (максимум-мнімум).

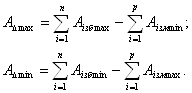

Рішення прямої задачі має такий вигляд.

Номінальний розмір замикальної ланки:

![]() (1.1)

(1.1)

де n і р - число відповідно збільшувальних і зменшувальних ланок, тобто n+р=m-1. Тут m-загальне число ланок.

Із вираження (1.1) слідує, що номінальний розмір замикальної ланки дорівнює різниці суми номінальних розмірів збільшувальних ![]() і зменшувальних

і зменшувальних ![]() ланок.

ланок.

Рівняння граничних розмірів замикальної ланки має вигляд:

(1.2)

(1.2)

Рівняння граничних відхилень розміру замикальної ланки має вигляд:

(1.3)

(1.3)

Тут ![]() ,

,![]() - відповідно верхнє та нижнє граничні відхилення замикальної ланки;

- відповідно верхнє та нижнє граничні відхилення замикальної ланки;

![]() ,

,![]() - відповідно верхнє та нижнє граничні відхилення збільшувальної ланки;

- відповідно верхнє та нижнє граничні відхилення збільшувальної ланки;

![]() ,

,![]() - відповідно верхнє та нижнє граничні відхилення зменшувальної ланки.

- відповідно верхнє та нижнє граничні відхилення зменшувальної ланки.

У цих рівняннях нижні і верхні відхилення збільшувальних і зменшувальних розмірів беруть зі своїми знаками.

Допуск замикальної ланки дорівнює:

![]() (14)

(14)

тобто допуск замикальної ланки дорівнює сумі абсолютних значень допусків складових ланок.

З цього рівняння можна зробити висновок: чим більше деталей у складальному ланцюзі, тим з більшою точністю треба обробляти їх для забезпечення заданої точності складання.

В інженерній практиці більш широко застосовується метод повної взаємозамінності, особливо в дрібносерійному та ремонтному виробництві.

Обернена задача вирішується у такій послідовності.

Визначають допуск замикальної ланки за заданими граничними відхиленнями цієї ланки:

![]() =

=![]() -

-![]() =

=![]() -

-![]() . (1.5)

. (1.5)

Визначають середній квалітет розмірного ланцюга за середнім числом одиниць допуску.

![]() (1.6)

(1.6)

де ![]() - сума допусків складових ланок, допуски яких задані;

- сума допусків складових ланок, допуски яких задані;

![]() - сума одиниць допусків складових ланок, допуски яких визначаються (табл 1.1).

- сума одиниць допусків складових ланок, допуски яких визначаються (табл 1.1).

При цьому квалітет визначають за величиною числа одиниць допуску ![]() (табл. 1.2).

(табл. 1.2).

Таблиця 1.1 Значення одиниць допуску

| Інтервал розмірів, мм | і, мкм | Інтервал розмірів, мм | і, мкм |

| До 3 | 0,60 | Понад 315 до 400 | 3,60 |

| Понад 3до 6 | 0,75 | Понад 400 до 500 | 4,00 |

| Понад 6 до 10 | 0,90 | Понад 500 до 630 | 4,40 |

| Понад 10 до 18 | 1,10 | Понад 630 до 800 | 5,00 |

| Понад 18 до 30 | 1,30 | Понад 800 до 1000 | 5,60 |

| Понад 30 до 50 | 1,60 | Понад 1000 до 1250 | 6,60 |

| Понад 50 до 80 | 1,90 | Понад 1250 до 1600 | 7,80 |

| Понад 80 до 120 | 2,20 | Понад 1600 до 2000 | 9,20 |

| Понад 120 до 180 | 2,50 | Понад 2000 до2500 | 11,00 |

| Понад 180 до 250 | 2,90 | Понад 2500 до 3150 | 13,50 |

| Понад 250 до 315 | 3,20 |

Таблиця 1.2 Значення допуску для квалітетів від 5 до 14

| Позначення допуску | ІТ5 | ІТ6 | ІТ7 | ІТ8 | ІТ9 |

| Значення допуску | 7-і | 10-і | 16-і | 25-і | 40-і |

| Позначення допуску | ІТ10 | ІТ11 | ІТ12 | ІТ13 | ІТ14 |

| Значення допуску | 64-і | 100-і | 160-і | 250-і | 400-і |

Визначають суму допусків усіх складових ланок

![]() =

=![]() (1.7)

(1.7)

Порівняємо допуск замикаючої ланки з визначеною сумою допусків усіх складових ланок. Якщо ![]() =

=![]() ,то допуски усіх ланок назначені правильно. Коли

,то допуски усіх ланок назначені правильно. Коли ![]()

![]()

![]() ,то допуск однієї з ланок (коригований) слід визначити додатково.

,то допуск однієї з ланок (коригований) слід визначити додатково.

Встановлюємо граничні відхилення складових ланок (крім ланок із заданими відхиленнями). При визначенні граничних відхилень складових ланок часто користуються координатою середини поля допуску ![]() і половиною допуску ТАі/2. Граничні відхилення визначають також за технологічними правилами: для розмірів охоплювальних поверхонь (діаметр отвору, ширина паза та інші) відхилення назначають, як для основного отвору Н (

і половиною допуску ТАі/2. Граничні відхилення визначають також за технологічними правилами: для розмірів охоплювальних поверхонь (діаметр отвору, ширина паза та інші) відхилення назначають, як для основного отвору Н (![]() = 0); для розмірів охоплюваних поверхонь (діаметр вала, товщина виступу та інші) відхилення назначають як для основного вала h (

= 0); для розмірів охоплюваних поверхонь (діаметр вала, товщина виступу та інші) відхилення назначають як для основного вала h (![]() = 0). Для таких розмірів, як глибина отвору, ширина виступу, між осьова відстань граничні відхилення приймають симетричним ± IT/2.

= 0). Для таких розмірів, як глибина отвору, ширина виступу, між осьова відстань граничні відхилення приймають симетричним ± IT/2.

Часто, враховуючи конструктивно-експлуатаційні вимоги, коригують допуски складових ланок так, щоб задовольнялася умова (1.4).

Коли ![]()

![]()

![]() , то з числа складових ланок визначають коригуючу ланку. Її граничні відхилення визначають за формулою (1.3).

, то з числа складових ланок визначають коригуючу ланку. Її граничні відхилення визначають за формулою (1.3).

Пзревіряють правильність розрахунку розмірного ланцюга за формулою (1.4).

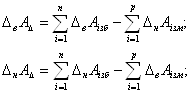

При розрахунках розмірних ланцюгів із застосуванням положень теорії імовірності визначають число одиниць допуску за формулою:

![]() (1.8)

(1.8)

Для визначення граничних відхилень в розрахунок вводять середнє відхилення, тобто середину поля допуску

![]() , (1.9)

, (1.9)

де ![]() і

і ![]() підставляються зі своїми знаками.

підставляються зі своїми знаками.

Тоді граничні відхилення і-ої ланки

![]() =

=![]() +

+![]() ;

; ![]() =

= ![]() -

-![]() . (1.10)

. (1.10)

Аналогічні формули для замикальної ланки:

![]() =

=![]() +

+![]() ;

; ![]() =

=![]() -

-![]() . (1.11)

. (1.11)

Співвідношення між середніми відхиленнями замикального та складальними ланками має вигляд:

![]() =

=![]() (1.12)

(1.12)

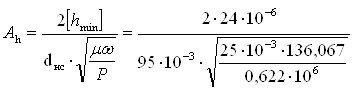

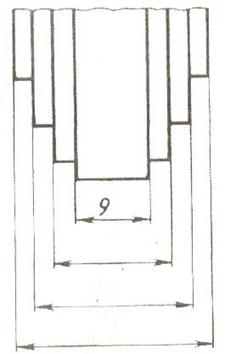

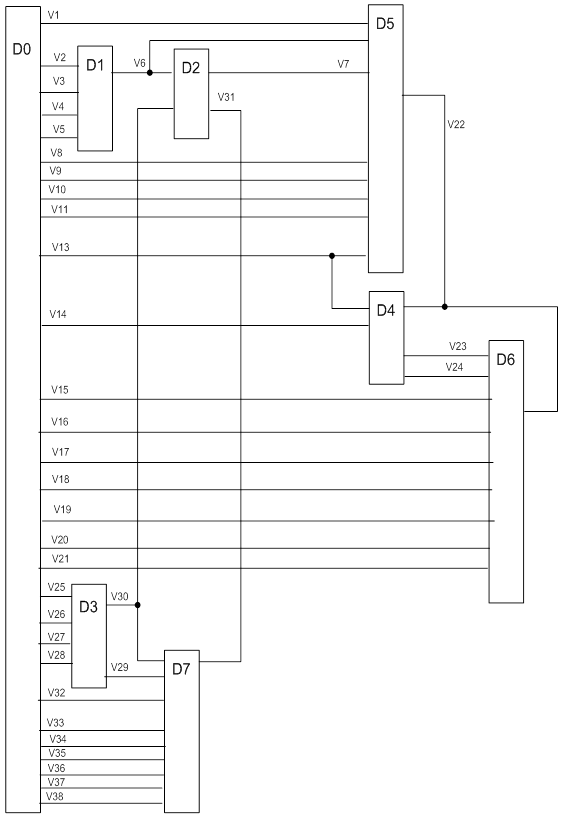

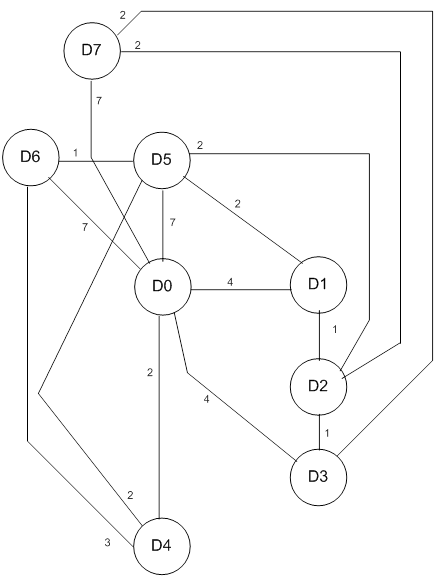

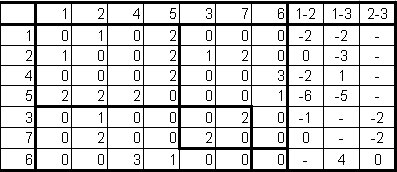

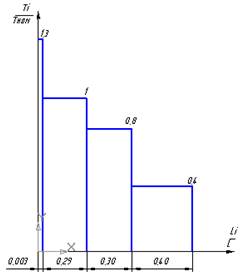

Приклад 1. Розрахунок детального розмірного ланцюга ступінчастого вала (див. рис. 1.1, ланцюг А). Номінальні значення ланок. :А1=200 мм (збільшувальна), А2=115 мм, А3 =15 мм (зменшувальні), АΔ-замикальна.

Номінальне значення замикальної ланки:

АΔ = А1 - (А2+ А3) = 200 - (115 + 15) = 70 мм.

Визначаємо допуск замикальної ланки по 14 квалітету, тоді ![]() =740 мкм (СТ РЕВ 144-88). Приймаємо симетричні граничні відхилення

=740 мкм (СТ РЕВ 144-88). Приймаємо симетричні граничні відхилення

АΔ =70±0,37 мм.

Визначаємо квалітет розмірного ланцюга:

1)число одиниць допуску [формула (1.6)]:

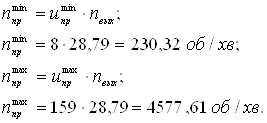

![]() = 740/(2,9 + 2,2 +1,1) = 120 од. допуску;

= 740/(2,9 + 2,2 +1,1) = 120 од. допуску;

2)обираємо квалітет за значенням ![]() —11 квалітет (

—11 квалітет (![]() =100 од. доп.).

=100 од. доп.).

Визначаємо допуски складових ланок по табл.3.7 СТ СЗВ 145-88 [ 3 ]:

![]() =290 мкм;

=290 мкм; ![]() =220 мкм;

=220 мкм; ![]() = 110 мкм.

= 110 мкм.

Визначаємо суму допусків усіх складових ланок:

![]() =

=![]() = 290 + 220 + 110 = 620 мкм,

= 290 + 220 + 110 = 620 мкм,

що менше допуску замикальної ланки.

Приймаємо допуск ланки А2 по 12 кваттету і зменшуємо його на 10 мкм.

Усі розрахунки зводимо в табл. 1.3.

Таблиця 1.3

| Аіном | і, мкм | ТАі ,мкм | Аі ,мм (прийнято) |

| А1 | 2,90 | 290 | 200H11(+0,290) |

| А2 | 2,20 | 110 | 115h11(-0,110) |

| А3 | 1,10 | 220 340 ІТ11 ІТ12 |

|

| АΔ | — | 740 | 70±0,370 |

Визначаємо відхилення складових ланок:

А1= 200(+0,290), А3=115(-0,110) , АΔ=70±0,370.

Ланка А2вибрана коригованою. Її граничні відхилення визначаємо по формулі (1.3).

![]() =

=![]() -

-![]() -

-![]() ; +0,370=+0,290-

; +0,370=+0,290-![]() -(-0,110);

-(-0,110); ![]() =+0,030 мм.

=+0,030 мм.

![]() =

=![]() -

-![]() -

-![]() ; -0,370=0-

; -0,370=0-![]() -0;

-0; ![]() =+0,370 мм.

=+0,370 мм.

Допуск другої ланки

![]() =

= ![]() -

- ![]() =+0,370 - 0,030 = =+0,340 мм.

=+0,370 - 0,030 = =+0,340 мм.

Перевіряємо виконання умови (1.4):

ТАΔ = 0,740 мм; ![]() = 0,290 + 0,340 + 0,110 = 0,740 мм.

= 0,290 + 0,340 + 0,110 = 0,740 мм.

Похожие работы

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

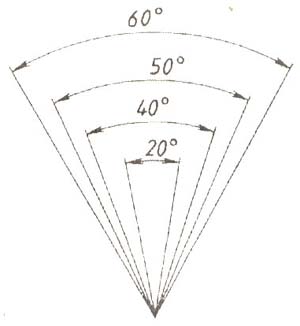

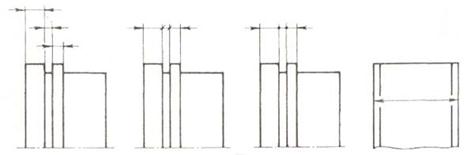

... засвоєні. До такого відпрацьовування можуть підключатися й учні першої групи як консультанти, помічники учителя. Розділ 2. Методика проведення уроків з виконання диференціального підходу на прикладі теми: „Нанесення розмірів” 2.1 Нанесення розмірів на кресленнях Питання, пов'язані із забезпеченням креслення необхідними розмірами, продумуються у процесі визначення кількості та змісту ...

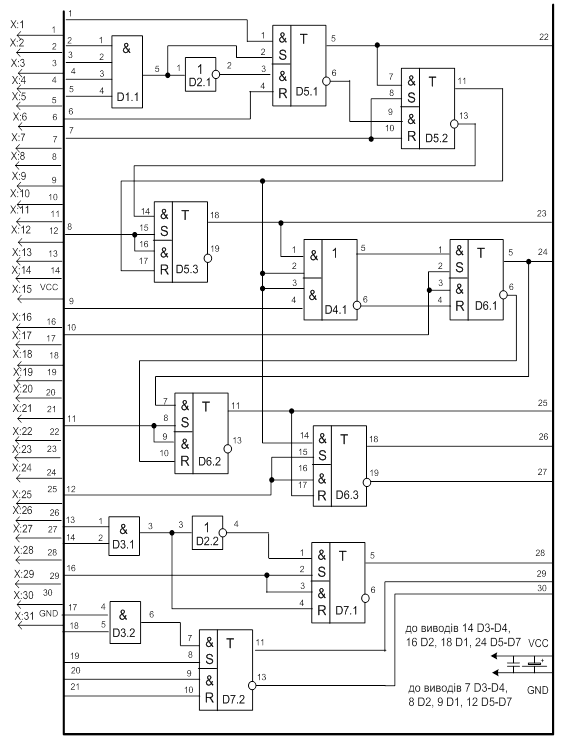

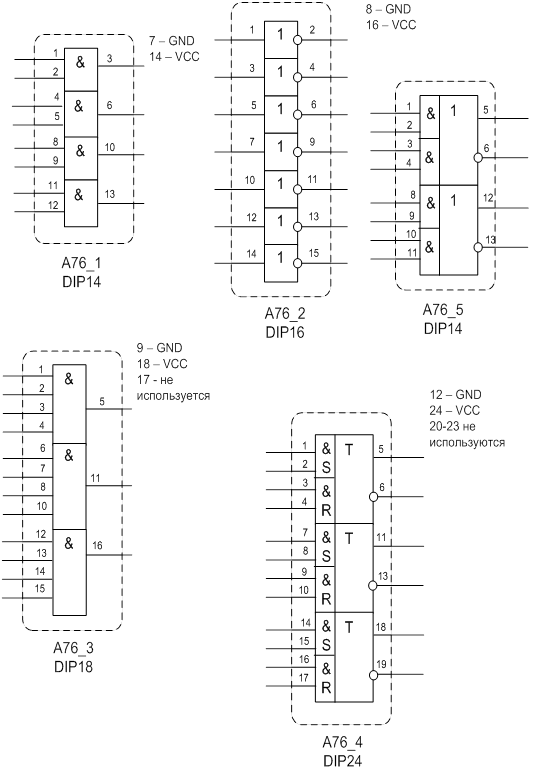

... прапорець Space Egually, то у вікні Spacing можна точно встановити відстань між компонентами, що вирівнюються, у вибраній системі одиниць. Помітимо, що вказані команди вирівнювання не діють на зафіксовані компоненти. Рисунок. 8.1 - Розміщення на друкарскій платі 9 ТРАСУВАННЯ ПЕЧАТНИХ СПОЛУЧЕНЬ ПЕЧАТНОЇ ПЛАТИ В САПР PCAD 9.1 Установка кроку сітки В деяких випадках, ...

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

0 комментариев