Навигация

2.6 Сборка конструкции

При сборке важно обеспечить требуемую точность, и совпадение кромок свариваемых элементов.

Для точной сборке деталей под сварку нужно использовать измерительные инструменты.

А большое внимание нужно обращать, что при нагреве металла может деформироваться при сварки корня шва нужно быть особенно внимательным тщательно зачистить от шлака.

Прихватки делают электродом диаметром 3мм

2.7 Выбор режима сварки

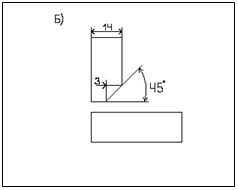

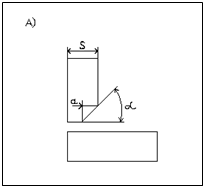

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положение шва в пространстве.

Примерное отношение между толщиной металла (s) и диаметром электрода при сварке шва в нужном положение составляют:

Sмм 1 – 2 3 – 5 4 – 10 12 – 24 30 – 60

dмм 2 – 3 3 – 5 4 – 5 5 – 6 и более

Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода.

При сварке швов в нижнем положении сила тока может быть определена по состоянию Jд = (20+60) d Jсв (40÷60) для электродов диаметром менее 3мм Jд = 30 d.

Напряжение дуги 18 – 20, ширина шва 15 – 16мм длина дуги 1 – 0,5мм от основного металла,

Jсв ≈ 80 – 120 H

Нижнее положение Jсв ≈ 120А

Горизонтальное положение Jсв ≈ 100А

Вертикальное положение Jсв ≈ 80А.

Потолочное положение Jсв ≈ 60А

2.8 Расход сварочного материала

Расход покрытых электродов определяют: умножаем массы наплавленного металла на коэффициент расхода.

Gnэ = Gн * Кр (кг, гр)

Gnэ – массы покрытых электродов.

Gн – массы направленного металла

Кр – коэффициент расхода электродов

Кр = 1.5 – 1.8

для покрытых электродов при РДС

Gн = 7.85 * F * L

Gн = 7.85 г/см3 *0.32 см2 *49.9 см =125

Gнэ = 125*1*7 = 212*5≈212

G одного электрода =(4*970кг)/125шт =39 *76 гр

Количество электродов 212гр/(39*76) = 5*33 ≈ 6шт

Расход сварочных электродов на изделие составило 6 электродов

2.9 Определение нормы времени

Норма времени на сварку. Т

Т = t0/Куч

где:

t0 – основное время

Куч – коэффициент учитывающий организацию труда принимают при РДС 0.25 – 0.40.

Время горение дуги Т0 определяется по формуле:

t0 = 7.85*F*L/hнj

где 7.85 – удельная плотность стали г/см2

F – площадь сечение шва – при толщине металла 8мм

F = 64см2/2 = 0.32 см2

L*Fм = 1/2*а2 длина шва

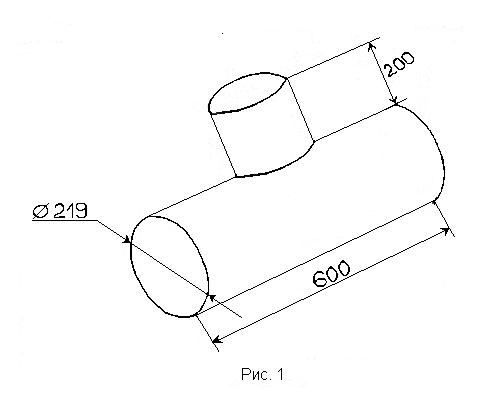

L = Ø * П L = 159*3.14 = 499.26 ≈ 499мм

Lн – коэффициент налавки для электродов МР – 3 Lн = 16 г/нч

J – сварочный ток, А J = 30*dэК

К – коэффициент снижение мощности дуги при сварки на переменном токе (0.7-0.97)

30 – это амперы на мм электрода

J = 30*3*0.97

J = 87*3 ≈ 90A

t0 =(7.85 г/см3 * 0.32 см2 * 49.9 см)/(16гр*7 *90А) =(125 * 34мм)/1440= = 0.08 ч

Т = 0.08/0.25 = 0.68 = 32 мин

Потребовалось 32 мин.

2.10 Техника и последовательность сварки

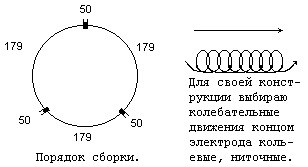

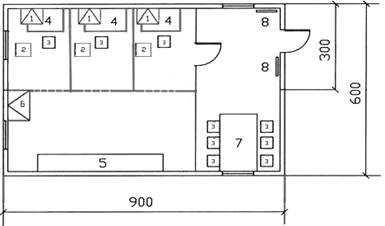

Для 170 трубы я по расчетам сделал три прихватки, прихватка длиной 30мм.

Прихватки наносятся через каждые 30мм.

Для сварки корня шва я выбрал электрод диаметром 3мм.

Для сварки второго шва я выбрал 4мм.

Для прохождения второго шва нужно делать колебательные движения из стороны в сторону для захватывания ( сваривания ) обоих кромок.

3. Технический контроль

3.1 Организация контроля качества

Дефекты в сварных соединениях могут быть вызваны плохим качеством сварных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений – выявление возможных причин появления брака и его предупреждения.

Работы по контролю качества сварочных работ проводят в три этапа:

- Предварительный контроль, проводимый до начала работ:

- Контроль в процессе сборки и сварки ( по операционный ).

- Контроль качества готовых сварных соединений.

- Предварительный контроль включает в себя: проверку квалификации сварщиков, дефектоокопистов и итр, руководящих работами по сборке, сварке и контролю.

- В процессе изготовления (пооперационной контроль) проверяют качество подготовки кромок и сборки, Режимы сварки, порядок выполнении швов, внешний вид шва, его геометрические размеры, за исправностью сварочной аппаратуры.

- Последнее контрольная операция – проверка качества сварки в готовом изделии: внешний осмотр и измерения сварных соединений, испытания на плотность, контроль ультразвуком, магнитные методы контроля.

Проверка квалификации сварщика: квалификация сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифно – квалификационными справочниками, испытания сварщиков перед допускам к ответственным работам производят по правилам оттистации сварщиков и специалистов сварочного производства.

Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы – поставщики вместе с партией металла необходимо произвести наружный осмотр установить механические свойства и химический состав металла.

При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин и прочих дефектов.

Предварительная проверка металла с целью обнаружения дефектов поверхности – необходимое и обязательная операция, благодаря которой можно предупредить применение некачественного металла при сварке изделия.

Механическое свойства основного металла определяют испытаниями стандартных образцов на машинах для растяжения, пессах и копрах в соответствии с ГОСТ 1497 – 73 металла методы испытания на растяжения.

Контроль качества сварочной проволоки: на проволоку стальную наплавочную устанавливают марку и диаметр сварочной проволоки, химический состав правило приемки и методы испытания, требования к упаковке, маркировки, транспортированию и хранению.

Каждая бухта сварочной проволоки должна иметь металлическую бирку на которой указано наименование и товарный знак предприятия – изготовителя сварочную проволоку, на которой нет документации подвергают тщательному контролю.

Контроль качества электрода. При сварке конструкции, в чертежах которых указан тип электрода, нельзя применять электрод, не имеющий сертификата. Электрод без сертификата проверяют на прочность покрытия и сварочные свойства определяют так же механические свойства металла шва и сварочного соединения выполненного электрода из проверяемой партией.

Контроль качества флюсов. Флюс проверяют на однородность по внешнему виду, определяют его механический состав, размер зерна, объем массу и влажность.

Контроль заготовок. Перед поступлением заготовок на сборку проверяют чистоту поверхности металла, и габариты качества подготовки кромок.

Контроль сборки: собранному контролируют: зазор между кромками, притупление и угол раскрытия для стыковых соединений: ширину нахлестки и зазор между местами для нахлесточных соединений.

Контроль качества сварочного оборудования и приборов. Проверяют исправность контрольно – измерительных приборов, надежность контактов и изоляции правильность подключения сварочной дуги, исправность замкнутых устройств, электрододержателя, сварочных горелок, редукторов, проводов.

Контроль технологического процесса сварки: перед тем как преступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Не соблюдения порядка наложение швов может вызвать значительную деформацию.

Похожие работы

... коэффициент расхода электродов, учитывающий потери электрода на угар, разбрызгивание, огарки. Этот коэффициент в зависимости от марки электрода, типа электрододержателя, технологии и условий сварки ориентировочно равен 1,35-1,45. Gэ=8,5x160x1,57=2,14кг, с учётом потерь расход электродов равен Gн=Gэ · 1,1; Gн=2,14·1,1=2,35кг. Расход электроэнергии определяем по формуле: А=Ау·Gэ, Тогда А=7·Gн; ...

... фактора хmax Интегральная оценка, баллы Категория тяжести до 1,8 1 1,8...3,3 2 3,4...4.5 3 4, б. ..5,3 4 5,4...5,9 5 более 5,9 6 Таким образом получаем, что категория тяжести труда на рабочем месте сварщика при ручной электродуговой сварке с подогревом изделия равна 5. Мероприятия по снижению влияния вредных факторов при ручной дуговой сварке 1. Местная вытяжная ...

... сварку). Горячую дуговую сварку чугуна применяют в случаях, когда металлом шва должен быть чугун, по своим свойствам приближающийся к свойствам основного металла детали. Холодную дуговую сварку чугуна выполняют на обрабатываемых и обработанных поверхностях деталей, когда дефекты литья незначительны или средних размеров, когда они несквозные или сквозные, но небольшой протяжённости и, наконец, ...

... этой технике. Необходимость систематизации и углубления знаний о ремонте автомобилей повышает роль научных исследований этой области. Целью данного дипломного проекта является проектирование участка по газовой сварке авторемонтного предприятия. В связи с широким развитием различных новых способов электрической сварки, способ газовой сварки сохраняет самостоятельной значение только в некоторых ...

0 комментариев