Навигация

3 Выбор способов сварки

Сталь Х17Н2 – сталь мартенситно-ферритного класса. Относится она к трудносвариваемым материалам.

Для стали Х17Н2 вести анализ будем рассматривая следующие способы сварки плавлением:

– ручная дуговая сварка покрытыми электродами (РД);

– Автоматическая сварка плавящимся электродом в среде активных газов и смесях (АПГ);

– Электрошлаковая сварка (ЭШ).

Так как производство мелкосерийное, то отдаем предпочтение ручной сварке.

3.1 Ручная дуговая сварка покрытыми электродами (РД)

Применение:

Этот вид сварки является очень маневренным, он позволяет воздействовать, через электродный стержень и покрытие, на химический состав металла шва в сторону его улучшения (корректирования) для повышения жаропрочности, а также технологической прочности (повышение сопротивляемости образования горячих трещин).

Толщины:

Сварка покрытыми электродами выполняется при толщине листов > 4 мм. Металл толщиной ≥ 10 мм предварительно подогревают. Температуру предварительного подогрева выбирают в зависимости от толщины металла в интервале 100-400 ºС.

Преимущества:

- простое и надежное оборудование, маленькие затраты на приобретение и эксплуатацию;

- возможность изготовления швов практически любой сложности.

Недостатки:

- внутренняя пористость сварных швов;

- необходимость в подготовке высококвалифицированного рабочего, соответственно дорогое обучение и затраты.

Вывод:

Дуговая сварка покрытыми электродами подходит. Но при толщинах металла > 70 мм необходим нагрев металла до больших температур, что будет проблематично при данных размерах конструкции. Также будет необходимо большое число проходов.

3.2 Автоматическая сварка плавящимся электродом в среде активных газах и смесях (АПГ)

Применение:

Практически все отрасли машиностроения. В строительстве на монтаже крупногабаритных конструкций, автоматическая сварка поворотных стыков трубопроводов большого диаметра и толщины стенок (до 100 мм).

Толщины:

Для металла < 5 мм не удается добиться устойчивого горения дуги при мелкокапельном струйном переносе металла. За один проход можно сварить металл толщиной до 8 мм .

Преимущества:

- хорошее перемешивание ванны,

- высокая производительность, особенно при сварке металла больших толщин;

- возможность визуального контроля горения дуги и формирования шва;

- достаточно высокий КПД процесса в сравнении со сваркой неплавящимся электродом;

- высокая универсальность, сопоставимая с ручной сваркой покрытыми электродами;

- высокая производительность наплавки металла;

- практическое исключение в сварном шве неметаллических вкраплений, так как защита только газовая.

Недостатки:

- дорогое вспомогательное оборудование в сравнении с РД;

- значительный уровень разбрызгивания электродного металла, если не использовать дорогостоящее оборудование с программным управлением каплепереноса металла;

- дорогостоящее современное оборудование (полуавтоматы, автоматы).

Вывод:

Данный вид сварки подходит, так как:

1 – возможность сварки больших толщин;

2 – подходит для сварки громоздких конструкций. Является универсальным и подходящим, непосредственно для данного изделия.

3.3 Электрошлаковая сварка (ЭШ)

Применение:

Для сварки малых толщин и для электрошлакового переплава используется однофазная сеть, в остальных случаях – трехфазная. Преимущественно ЭШ применяется для сварки больших толщин. Тяжелое машиностроение, энергомашинострение (изготовление станин прессов, прокатных станов, валов газовых турбин электростанций, лопастей гидротурбин, корпусов).

Толщины:

Экономически выгодно применять ЭШ при толщине металла более 30 мм (возможность сваривать толщины более 100 мм).

Преимущества:

– высокой устойчивостью процесса (мало зависящей от рода тока) и нечувствительностью к кратковременным изменениям тока и даже его прерыванию;

– высокой производительностью;

– значительной экономичностью процесса (на плавление равного количества электродного металла электроэнергии затрачивается на 15–20% меньше, чем при дуговой сварке);

– исключением необходимости подготовки свариваемой или наплавляемой поверхности;

– высокой защитой сварочной ванны от воздуха;

– возможностью получения за один проход наплавленной поверхности теоретически любой толщины;

– возможностью наплавки без особых затруднений из чугуна, цветных металлов и сплавов и других трудносвариваемых материалов.

Недостатки:

– громоздкое и дорогое оборудование;

– необходимость изготовления технологической оснастки, формирующей шов;

– нижний диапазон толщин, начиная с 25 мм;

– необратимые изменения в структуре металла, снижение прочности и пластичности околошовной зоны, вследствие длительного пребывания металла при высоких температурах (1200-1250ºС).

– возможность формирования наплавленных поверхностей только в вертикальном положении;

– недопустимость прерывания процесса до окончании сварки.

Вывод:

Электрошлаковая сварка является подходящим способом для данного изделия, так как обеспечивается сварка большой толщины. Процесс высокопроизводителен, но дорогостоящий.

Рассмотренные методы сварки являются практически единственно – возможными для сварки стали Х17Н2.

4 Выбор режимов обработки

4.1 Ручная дуговая сварка покрытыми электродами (РД)

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки:

– диаметр электрода,

– величина, род и полярность тока,

– напряжение на дуге,

– скорость сварки,

– число проходов.

Ориентировочные режимы ручной дуговой сварки покрытым электродом корпуса парогенератора из стали Х17Н2 приведены в таблице 2.

Таблица 2. Основные параметры режима сварки РД корпуса парогенератора из стали Х17Н2 [7]:

| Ток, А | 170 – 350 |

| Род тока | Постоянный, обратная полярность |

| Напряжение, В | 22 – 24 |

| Марка электрода | ЭА-898/21 ГОСТ 10052-75 |

| Диаметр электрода, мм | 4 – 8 |

| Скорость сварки, м/ч | 8 – 10 |

| Число проходов | 25-30 |

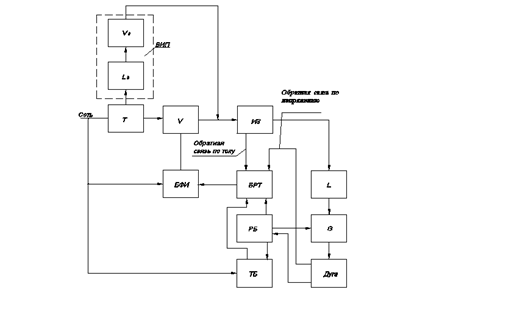

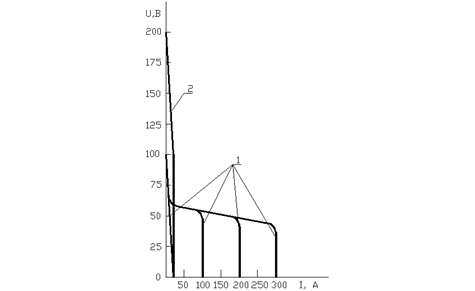

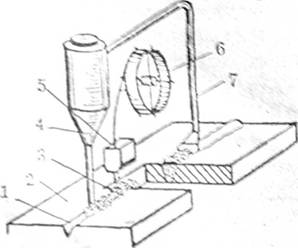

4.2 Автоматическая сварка плавящимся электродом в среде активных газах и смесях (АПГ)

Разновидностью ее является сварка плавящимся электродом в ![]()

Сварку в ![]() обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в

обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в ![]() и его смесях являются:

и его смесях являются:

– полярность и сила тока,

– напряжение дуги;

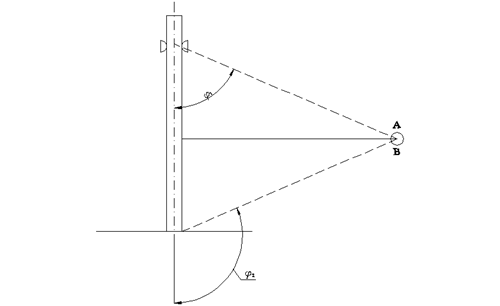

– диаметр, скорость подачи, вылет и наклон электрода;

– скорость сварки;

– расход и состав защитного газа.

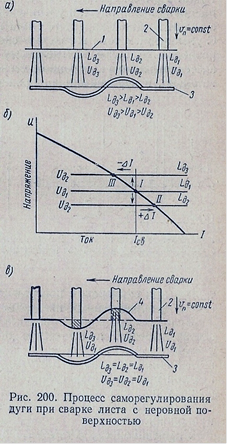

Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа.

Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа.

Величина сварочного тока определяет глубину противления и производительность процесса сварки. Величину сварочного тока регулируют изменением скорости подачи сварочной проволоки.

Одним из важных параметров режима сварки в ![]() является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к "магнитному дутью", увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа.

является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к "магнитному дутью", увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа.

Ориентировочные режимы сварки АПГ корпуса парогенератора из стали Х17Н2 приведены в таблице 3.

Таблица 3. Основные параметры режима сварки АПГ корпуса парогенератора из стали Х17Н2 [7]:

| Ток, А | 430 –460 |

| Род тока | Постоянный Обратной полярности |

| Напряжение, В | 32 – 34 |

| Газ |

|

| Расход газа, л/мин | 18 – 20 |

| Марка электродной проволоки | Св-08Х18Н2ГТ и Св-08Х14ГНТ по ГОСТ 2246-70 |

| Диаметр электродной проволоки, мм | 2 – 3 |

| Наклон электродной проволоки , ° | 5 – 15 |

| Вылет электродной проволоки, мм | 25 – 30 |

| Скорость подачи электродной проволоки,, м/час | 300 – 350 |

| Скорость сварки, м/ч | 14 – 31 |

| Число проходов | 20-25 |

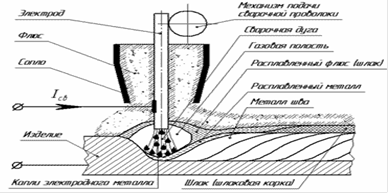

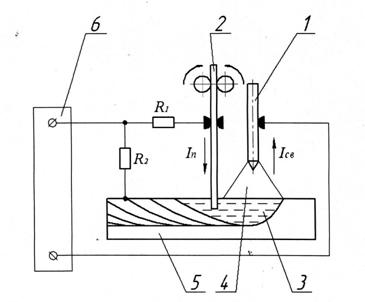

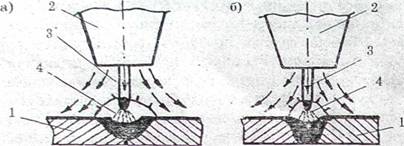

4.3 Электрошлаковая сварка (ЭШ)

Главная особенность электрошлаковой сварки (наплавки) заключается в том, что сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочных материалов. Ванна расплавленного шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится в верхней части расплава. Этим самым исключается доступ и воздействие окружающей среды на жидкий металл. Кроме того, капли присадочного металла, проходя через шлак, очищаются от вредных примесей и легируются (в случае наличия в шлаке необходимых легирующих компонентов).

Химический состав электродного металла выбирается в соответствии с составом основного металла. Лучшим вариантом считается такой, при котором металл шва и металл наплавляемого изделия близки по химическому составу и механическим свойствам.

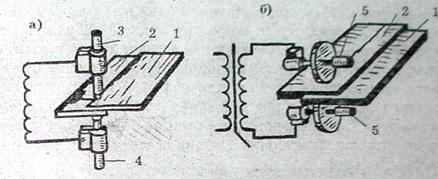

Электрошлаковую сварку выполняется на переменном токе, постоянном токе обратной полярности плавящимся электродом, стержнем и пластиной.

Электрошлаковый процесс на переменном токе протекает более устойчиво, чем на постоянном. Основными параметрами режима сварки являются:

– полярность и сила тока,

– напряжение дуги;

– диаметр, скорость подачи, вылет и наклон электрода;

– скорость сварки;

– расход и состав защитного газа.

Ориентировочные режимы ЭШ сварки корпуса парогенератора из стали Х17Н2 приведены в таблице 4.

Таблица 4. Основные параметры режима ЭШ сварки корпуса парогенератора из стали Х17Н2 [7]:

| Ток, А | 1200 – 1300 |

| Род тока | Переменный |

| Напряжение, В | 24 – 26 |

| Номинальная толщина детали в месте сварки, мм | 105 |

| Зазор между кромками свариваемых деталей, мм | 29 — 32 |

| Сухой вылет электрода, мм | 40 – 50 |

| Скорость сварки металла, мм/с | 0,225 – 0,35 |

| Марка электрода | Св-08Х18Н2ГТ Св-08Х14ГНТ |

| Электрод, мм | Проволока |

| Количество электродов | 3 |

| Глубина шлаковой ванны, мм | 15 – 20 |

| Температура охлаждающей воды, ºС | 60 |

| Марка флюса | АНФ-14 |

5 Выбор технологического оборудования

5.1 Ручная дуговая сварка покрытыми электродами (РД)

Для сварки рекомендуется выпрямитель ВДУ – 401 УЗ

Цена 28 300 р.

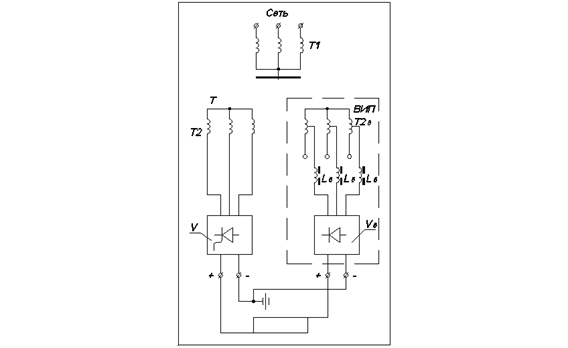

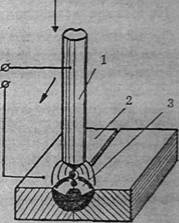

Выпрямитель сварочный ВД – 401 У3 (рисунок 2) предназначен для питания электрической сварочной дуги постоянным током при ручной дуговой сварке, резке и наплавке металлов. Сварочный ток плавно регулируется вращением рукоятки, находящейся на передней панели выпрямителя.

Таблица 5. Технические характеристики выпрямителя ВДУ – 401 УЗ [6]

| 1. | Напряжение питания, В | 380 (~3 фазы) |

| 2. | Сварочный ток, А | = 80 ... 400 |

| 3. | Коэффициент нагрузки, % | 60 |

| 4. | Номинальное рабочее напряжение, В | 36 |

| 5. | Напряжение холостого хода, В | 80 |

| 6. | Габаритные размеры(ДхШхВ), мм | 510х570х660 |

| 7. | Масса, кг | 97 |

Вспомогательные материалы:

Электрод ЭА-898/21 по ГОСТ 10052-75.

Цена 271,44 руб/кг

Похожие работы

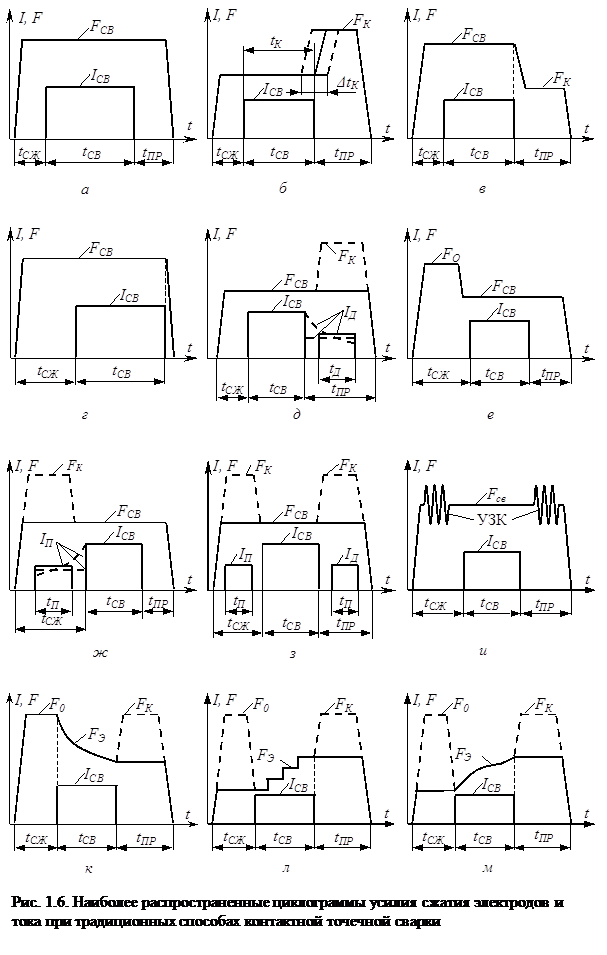

... , при обработке металлов давлением. Экспериментальные исследования процессов пластической деформации металла в зоне формирования соединения при контактной точечной сварке по этой методике проводятся на натурных образцах с предварительно нанесенной координатной сеткой, технология изготовления которых предложена и описана в работе [128]. При исследованиях пластических деформаций в плоскостях ...

... серийном и массовом производстве для выполнения длинных прямолинейных и кольцевых швов на металле толщиной от 2 до 100 мм. Под флюсом сваривают углеродистые и легированные стали, медь, алюминий и их сплавы. Автоматическая сварка широко применяется в котло-строении, судостроении, производстве сварных труб и других отраслях машиностроения и строительства. Она является одним из основных звеньев ряда ...

... о снижении силы давления дуги на сварочную ванну остается актуальным. 1.4 Цель и задачи исследования Целью настоящей работы является исследование процесса сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4 применительно к проблеме повышения качества формирования швов при сварке с повышенной скоростью. Для достижения поставленной цели решались следующие ...

... геометрией резания инструмента, глубиной резания, подачей, охлаждением, устойчивостью изделия и инструмента. Металлорежущие станки, их классификация и условные обозначения Машины, предназначенные для обработки резанием металлов, сплавов и других материалов, называются металлорежущими станками. Эти станки находят широкое применение во всех отраслях народного хозяйства. Металлорежущие станки ...

0 комментариев