Навигация

Основы теории и технологии контактной точечной сварки

Министерство общего и профессионального образования

Российской Федерации

Сибирский государственный аэрокосмический университет

имени академика М. Ф. Решетнева

С. Н. Козловский

Основы теории и технологии контактной точечной сваркиМонография

Красноярск 2005

УДК 621.791.763

ББК

К 59

Рецензенты:

Печатается по решению Редакционно – издательского совета университета

Козловский С.Н.

К 59 Основы теории и технологии контактной точечной сварки: Монография / С. Н. Козловский; СибГАУ. — Красноярск:, 2003. — ??? с. ISBN

В монографии изложены основы теории и технологии контактной точечной сварки. Рассмотрены основные процессы, протекающие при контактной точечной сварке: деформирования свариваемых деталей при их сближении до соприкосновения; формирования механических и электрических контактов, электрической проводимости зоны сварки; нагрева металла в зоне сварки и методы количественной его оценки; объемные пластические деформация металла в зоне точечной сварки. Приведены математические модели основных термодеформационных процессов, протекающих в зоне сварки на стадии нагрева: равновесия силовой системы электрод–детали–электрод; теплового состояния зоны сварки; силового взаимодействия деталей в площади свариваемого контакта; пластической деформации металла в зоне точечной сварки. Описаны методики расчетного определения: размеров ядра и средних значений температуры в зоне сварки; среднего значения нормальных напряжений в площади контакта деталь–деталь; давления расплавленного металла в ядре; сопротивления пластической деформации металла в условиях формирования точечного соединения; определения степени и скорости пластической деформации металла в зоне сварки, его температуры; высоты уплотняющего пояска в свариваемом контакте. Описаны методики математического моделирования процессов формирования точечных сварных соединений. Показано изменение параметров основных термодеформационных процессов, протекающих в зоне сварки на стадии нагрева и влияние на них режимов сварки. Рассмотрены технологические аспекты повышения устойчивости процесса формирования точечных сварных соединений и их качества.

Монография предназначена для научных и инженерно-технических работников, занимающихся совершенствованием существующих и разработкой новых сварочных технологий контактной точечной сварки. Она может быть полезна аспирантам, студентам вузов и техникумов сварочных специальностей.

УДК 621.791.763

ББК

ISBN

© Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, 2005

© С.Н. Козловский

| ВВЕДЕНИЕ |

| |||||

| 1. Сущность и технологии традиционных способов контактной |

| |||||

| 1.1. | Двусторонняя точечная сварка, ее разновидности и основные параметры точечных сварных соединений |

| ||||

| 1.2. | Основные технологические приемы контактной точечной сварки |

| ||||

| 1.2.1. | Термодеформационные процессы, протекающие в зоне сварки и общая схема формирования точечного сварного соединения .... |

| ||||

| 1.2.2. | Технологические приемы традиционных способов контактной точечной сварки |

| ||||

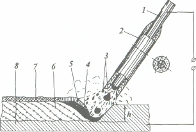

| 1.2.3. | Контактная точеная сварка с обжатием периферийной зоны соединений |

| ||||

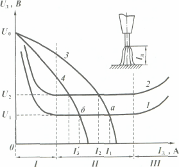

| 1.3. | Параметры режимов — факторы регулирования процесса точечной сварки |

| ||||

| 1.3.1 | Время сварки |

| ||||

| 1.3.2 | Сила сварочного тока |

| ||||

| 1.3.3 | Усилие сжатия электродов |

| ||||

| 1.3.4 | Форма и размеры рабочих поверхностей электродов |

| ||||

| 1.3.5 | Критерии подобия для определения режимов сварки |

| ||||

| 2. Основные процессы, протекающие при контактной точечной |

| |||||

| 2.1 | Сближение свариваемых деталей |

| ||||

| 2.1.1 | Деформирование свариваемых деталей при их сближении .. |

| ||||

| 2.1.2. | Влияние деформирования деталей на усилие сжатия в свариваемом контакте |

| ||||

| 2.1.3. | Экспериментально-расчетный метод определения усилия |

| ||||

| 2.2 | Формирование контактов при сжатии деталей электродами |

| ||||

| 2.2.1 | Формирование механических контактов |

| ||||

| 2.2.2 | Формирование электрических контактов |

| ||||

| 2.3 | Электрическая проводимость зоны сварки |

| ||||

| 2.3.1 | Электрические сопротивления контактов при точечной сварке |

| ||||

| 2.3.2. | Электрические сопротивления собственно свариваемых |

| ||||

| 2.3.3 | Общее электрические сопротивления зоны сварки |

| ||||

| 2.4. | Нагрев металла в зоне сварки и методы количественной его |

| ||||

| 2.4.1 | Источники теплоты в зоне формирования сварного соединения.. |

| ||||

| 2.4.. | Температурное поле в зоне формирования соединения |

| ||||

| 2.4.3 | Тепловой баланс в зоне сварки и расчет сварочного тока |

| ||||

| 2.5. | Объемная пластическая деформация металла в зоне формировании точечного сварного соединения |

| ||||

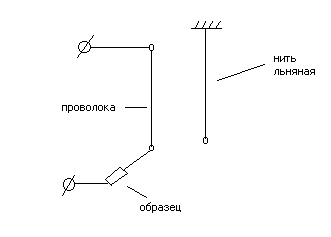

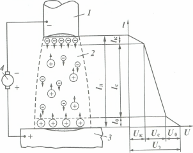

| 2.5.1. | Методики экспериментальных исследований макродеформаций металла в зоне сварки |

| ||||

| 2.5.2. | Характер пластических деформаций металла в зоне сварки на стадии нагрева |

| ||||

| 3. Математические модели основных термодеформационных |

| |||||

| 3.1. | Термодеформационное равновесие силовой системы электрод–детали–электрод при традиционных способах сварки |

| ||||

| 3.2. | Термодеформационное равновесие силовой системы электрод– |

| ||||

| 3.2.1 | Способ контактной точечной сварки с обжатием периферийной зоны соединений вне контура уплотняющего пояска |

| ||||

| 3.2.2. | Математическая модель термодеформационного равновесия процесса контактной точечной сварки с обжатием периферийной зоны соединения |

| ||||

| 3.3 | Оценка теплового состояния зоны сварки на стадии нагрева |

| ||||

| 3.3.1. | Экспериментально-расчетный метод оценки теплового |

| ||||

| 3.3.2. | Методики расчетного определения размеров ядра и средних значений температуры в зоне сварки |

| ||||

| 3.4. | Математические модели силового взаимодействия деталей в площади свариваемого контакта при формировании соединения |

| ||||

| 3.4.1. | Методика расчета среднего значения нормальных напряжений в площади контакта деталь–деталь |

| ||||

| 3.4.2. | Методика расчета давления расплавленного металла в ядре |

| ||||

| 3.5. | Методики определения параметров термодеформационных |

| ||||

| 3.5.1. | Сопротивление пластической деформации металла в условиях деформирования при повышенных температурах |

| ||||

| 3.5.2. | Определение степени и скорости пластической деформации |

| ||||

| 3.5.3. | Определение температуры металла в зоне пластических |

| ||||

| 3.5.4. | Определение высоты уплотняющего пояска в свариваемом |

| ||||

4. Математическое моделирование процессов формирования | ||||||

| 4.1. | Методики расчета изменения диаметра уплотняющего пояска в процессе контактной точечной сварки | |||||

| 4.1.1. | Методика расчета изменения диаметра уплотняющего пояска при традиционных способах контактной точечной сварки | |||||

| 4.1.2. | Методика расчета изменения диаметра уплотняющего пояска при точечной сварке с обжатием периферии соединения | |||||

| 4.2 | Изменение термодеформационных процессов на стадии нагрева при традиционных способах точечной сварки | |||||

| 4.2.1 | Изменение параметров термодеформационных процессов при традиционных способах точечной сварки | |||||

| 4.2.2. | Особенности термодеформационных процессов при точечной сварке с обжатием периферийной зоны соединения | |||||

| 4.2.3. | Влияние режимов сварки на параметры термодеформационных процессов, протекающих в зоне формирования соединения | |||||

| 4.3. | Критерий оценки режимов контактной точечной сварки | |||||

| 5. Технологические аспекты получения качественных сварных | ||||||

| 5.1. | Дефекты сварных соединений, причины и механизмы их | |||||

| 5.1.1. | Непровары | |||||

| 5.1.2. | Выплески | |||||

| Устойчивость процесса контактной точечной сварки | ||||||

| 5.3.1. | Методика определения устойчивости процесса точечной сварки | |||||

| 5.3.2. | Регулирование устойчивости процесса точечной сварки | |||||

| Глава 6. Программированные режимы традиционных способов точечной сварки | ||||||

| 7. Программированные режимы способов точечной сварки с обжатием периферийной зоны соединения | ||||||

ВВЕДЕНИЕ

Контактная точечная сварка (КТС) — это один из способов контактной сварки, который наиболее широко применяется в машиностроении, в особенности в массовом производстве. Так, например, в автомобилестроении около 70 % объема сварочных работ выполняется именно этим способом. Значительное применение КТС получила и в других отраслях: в тракторном и сельскохозяйственном машиностроении, при производстве пассажирских и товарных вагонов и других отраслях промышленности и строительства. Этому способствовали положительные особенности процесса КТС: незначительные остаточные деформации, высокая производительность, высокий уровень механизации и автоматизации, гибкость и универсальность технологического процесса, отсутствие вспомогательных сварочных материалов, высокая экологичность и культура производства.

Вместе с тем, описанных выше достоинств КТС становилось недостаточно по мере расширения использования КТС для получения неразъемных соединений в изделиях ответственного назначения из современных конструкционных материалов: низко- и среднелегированных, коррозионностойких, теплостойких и жаропрочных сталей и сплавов, алюминиевых, магниевых, титановых и других сплавов, например, в авиационной и космической промышленности, которые работают при повышенных температурах, в агрессивных средах, при динамических нагрузках. В этих случаях к качеству точечных сварных соединений предъявляются повышенные требования по надёжности и стабильности прочностных характеристик, уровню остаточных деформаций, а также, в ряде случаев, по гарантированному уровню надёжности полного отсутствия таких дефектов, как непровары и выплески.

Технологии традиционных способов КТС (к ним относят способы точечной сварки, при осуществлении которых детали сжимают токопроводящими электродами и в периоды сжатия, действия импульса тока и проковки соединений параметры режима сварки, как правило, не изменяют) к началу 70-х годов ХХ века достигли своего совершенства и практически исчерпали возможности своего развития. Они вполне удовлетворяли требованиям массового производства, но во многих случаях не могли обеспечить требуемый уровень качества при сварке изделий ответственного назначения. Поэтому в этот период и стали развиваться способы КТС с программированным изменением параметров режима (сварочного тока, усилия сжатия электродов) в период формирования соединений, которые позволяют управлять термодеформационными процессами, протекающими в зоне сварки. Они открывали новые возможности повышения качества получаемых точечных соединений.

В данной работе сделана попытка обобщить теоретические и технологические разработки способов КТС с программированным воздействием на зону формирования точечных сварных соединений.Похожие работы

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

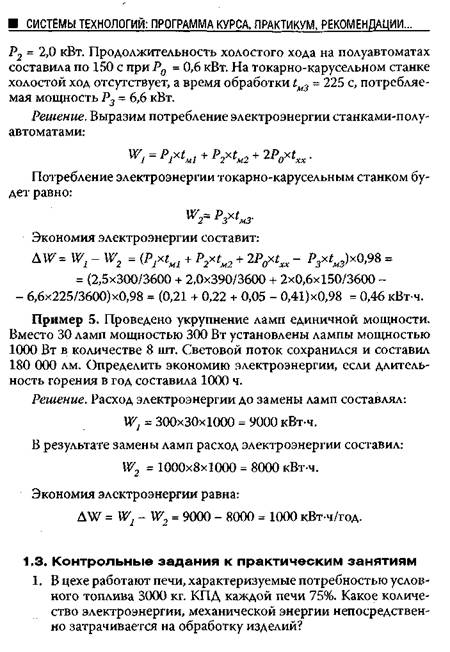

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев