Навигация

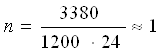

Количество подрезных станков

4.2. Количество подрезных станков.

шт.

шт.

1.6.3 Расчет количества электрокар для транспортировки резиновой смеси из цеха на склад

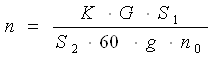

Требуемое количество электрокар определяется по формуле:

,

,

где:

К – коэффициент, учитывающий неравномерность загрузки (1,5);

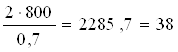

S1 – время на период одной электрокары со склада в цех и обратно при скорости передвижения 0,7 м/сек. и расстояние между складом и цехом λ=800 м., равно:

S1 =  мин.

мин.

G – расход резиновой смеси в сутки (3 380 кг)

S2 – продолжительность смены (8 ч.)

g – грузоподъемность одной кары (500 кг.)

n0 – число смен в сутки (3)

при S2 = 8*60 = 480 мин.

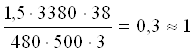

Количество электрокар будет равно:

n =  шт.

шт.

1.6.4 Энергетические расчеты

1. Расчет расхода электроэнергии.

Q = N*η*τ,

где:

N – мащность, кВт.

η – коэффициент загрузки.

τ – время работы, ч/сут.

1.1. Вальцы ПД 1500

Q1 = 13,2*0,7*24 = 221,8 кВт ч/сут.

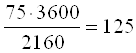

1.2. Шприц машина МЧХ-125.

Q2 = 75*0,3*24 = 540 кВт ч/сут.

1.3. Пресс ЧССР 4520–114 Тип: 4520–114SUB

Q3 = 52*0,4*24 = 499,2 кВт ч/сут.

1.4. Подрезной станок.

Q4 = 10*0,6*24 = 144 кВт ч/сут.

1.5. Общий расход электроэнергии.

Qобщ. = Q1 + Q2 + Q3 + Q4 = 221,8+540+499,2+144 = 1 405 кВт/сут

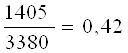

1.6. Удельный расход электроэнергии.

Qуд. =  кВт ч/кг.

кВт ч/кг.

2. Расчет расхода воды.

W =  ,

,

где:

Q – количество теплоты, кВт.

C – теплоемкость воды, 1,16 кг/м3

Δ t – разность температур охлаждающей воды, Δ t = 3–60 С

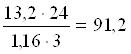

2.1. Вальцы ПД 1500

W1 =  м3/сут.

м3/сут.

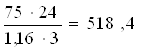

2.2. Шприц машина МЧХ-125.

W2 =  м3/сут.

м3/сут.

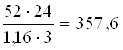

2.3. Пресс ЧССР 4520–114 Тип: 4520–114SUB.

W3 =  м3/сут.

м3/сут.

2.4. Общий расход воды.

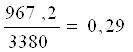

Wобщ. = W1 + W2 + W3 = 91,2 + 518,4 + 357,6 = 967,2 м3/сут.

2.5. Удельный расход воды.

Wуд. =  м3/кг.

м3/кг.

3. Расчет расхода пара.

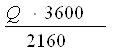

G =  ,

,

где:

Q – количество теплоты, кВт.

2160 – скрытая теплота конденсации, кДж/кг.

3.1. Шприц машина МЧХ-125.

G1 =  кг/сут.

кг/сут.

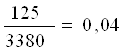

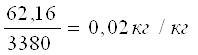

3.2. Удельный расход пара.

Gуд. =  кг/кг

кг/кг

4. Расчет расхода сжатого воздуха

4.1. Шприц машина МЧХ-125.

![]() /4

/4

где:

d – диаметр отверстия, мм.

n – количество сопел, 4 шт.

υ – скорость воздуха на выходе из сопла, м/с.

![]()

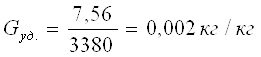

4.2. Удельный расход пара.

Gуд. =

4.3. Подрезной станок.

![]()

4.4. Удельный расход пара.

1.7 Безопасность проекта

ОАО «Балаковорезинотехника» по вредности производственных выбросов относится к предприятиям III классу опасности. Поэтому для ОАО «БРТ» в соответствии с санитарной классификацией установлены следующие размеры (м) санитарно-защитных зон – 300 м.

Санитарно-защитная зона или какая-либо ее часть не может рассматриваться как резервная территория предприятия и использоваться для расширения промышленной площади. Поэтому территория санитарно-защитной зоны ОАО «Балаковорезинотехника» содержит множество зеленых насаждений, также на ней находятся здания управлений, пожарные депо, стоянки автотранспорта, поликлиника и другие помещения непроизводственного характера.

ОАО «Балаковорезинотехника» является источником загрязнения почвы путем захоронения отходов производства. Предприятие стремится сократить данный источник загрязнения путем вторичного использования отходов: производство резиновой крошки, как для собственных нужд, так и на продажу; использование отходов с тканевым содержанием на линии разволокнения для дальнейшего использования в процессе производства и т.д.

Не менее важным для ОАО «БРТ» является проблема загрязнения водного бассейна. Предприятие в процессе производства для охлаждения использует воду. Для этих целей на ОАО «БРТ» используется аккумулирующая емкость, для сбора паводковых и ливневых вод, в которою также сливается вода после охлаждения для очистки и дальнейшего использования. Но ее вместимость данной емкости недостаточно велика и поэтому в период таяния снега и паводков она переполняется и предприятие вынуждено сбрасывать отработанную воду в городскую систему канализации, а, следовательно, в р. Волга. Для полного прекращения сбросов в реку на ОАО «БРТ» разрабатывается проект увеличения емкости в два раза. В настоящее время на ОАО «Балаковорезинотехника» в нормы ПДВ не укладывается выброс фенола.

Для снижения выбросов в атмосферу фенола необходимо установить биологические фильтры мощностью 30 мыс. куб. м/ час. Это позволит сократить выбросы фенола на 2,0 тн./год. [8,9,25,26]

Охрана труда и безопасности жизнедеятельности

Для возможности анализа деятельности предприятий в работе по созданию безопасных и здоровых условий труда существует единый порядок отчетности о пострадавших при несчастных случаях, связанных с производством (Ф9Т), а также с профессиональной заболеваемостью (Ф43). В соответствии с этим каждое предприятие и соответствующие органы здравоохранения один раз в год представляют в вышестоящий орган данные об абсолютной численности прошедших несчастных случаев, профессиональных отравлений и заболеваний.

Методы и средства защиты от воздействия вредных факторов в рабочей зоне.

Микроклимат

Важнейшее значение для нормальной жизнедеятельности человека имеет наличие чистого воздуха необходимого химического состава и имеющего оптимальные температуру, влажность и скорость движения.

В производственных помещениях при работе станков, машин, оборудования, от технологического процесса и нахождения работающих людей могут выделяться избыточные количества тепла и влаги, а также загрязняющих воздух газов, паров, пыли.

Создание в рабочей зоне надлежащих метеорологических условий благоприятно воздействует на организм, способствует хорошему самочувствию, повышает безопасность работы, обеспечивает высокую работоспособность.

Микроклимат производственных помещений – это климат внутренней среды этих помещений, который определяется действующими на организм человека сочетаниями температуры, влажности и скорости движения воздуха, а так же температурой окружающих поверхностей.

Параметры микроклимата могут изменяться в очень больших пределах, в то время как необходимым условием жизнедеятельности человека является сохранение постоянства температуры тела. Нормы микроклимата приведены в таблице 1.7.1

В данном технологическом проекте осуществляются работы средней тяжести, поэтому метеорологические условия будут следующими: t=17–200C, j=40–60%, U=0,2 м/с.

Таблица 1.7.1.

| Период года | Категория работ | Температура оптимальная, t, 0С. | Относительная влажность, j, % | Скорость движения воздуха, U, м/с. |

| Холодный | Легкая I б Средне тяжести IIа Средней тяжести IIа Тяжелая III | 21–23 18–20 17–19 16–18 | 40–60 40–60 40–60 40–60 | 0,1 0,2 0,2 0,3 |

| Теплый | Легкая I б Средне тяжести IIа Средней тяжести IIа Тяжелая III | 22–24 21–23 20–22 18–20 | 40–60 40–60 40–60 40–60 | 0,1 0,2 0,3 0,4 |

Требуемое состояние микроклимата может быть обеспечено выполнением определенных мероприятий:

1. Механизация и автоматизация производственных процессов;

2. Защита от источников тепловых излучений (теплоизоляционные прокладки);

3. Устройство приточно-вытяжной вентиляции и отопления;

4. Применение средств индивидуальной защиты (спец. одежда, очки, нарукавники, респираторы). [8,9,25,26]

Улучшение производственного освещения.

Нормальные условия работы в производственных помещениях могут быть обеспечены лишь при достаточном освещении рабочих зон, проходов и проездов. Необходимым условием хорошей работы является освещение. Правильно организованное освещение создает благоприятные условия труда, повышает работоспособность и производительность. Нормирование естественного и искусственного освещения осуществляется СНиП 23–05–95 в зависимости от характера зрительной работы. В данном проекте нормы освещения следующие приведены в таблице 1.7.2:

Таблица 1.7.2.

| Характер зрительной работы | Разряд зрительной работы | Общее освещение | Комбинированное освещение | Естественное и боковое освещение, КЕО % |

| 1 | 2 | 3 | 4 | 5 |

| Средней точности | Ivа | 200 лк | 400 лк | 1.5 |

Рекомендуемое комбинированное освещение 400 лк и общее освещение 200 лк.

Естественное освещение по своему спектральному составу является наиболее приемлемым. Естественное освещение используется в дневное время суток. Оно обеспечивает хорошую освещенность и равномерность распределения светового потока. При естественном освещении свет через световые проемы (окна) должен падать с левой стороны для предотвращения утомления глаз равномерного распределения светового потока.

При искусственном освещении должны учитываться нормы освещенности, выбор системы освещения, выбор источников света, распределение светового потока. Освещенность рабочих мест во многом зависит от отраженного света. Поэтому световая отделка потолков, стен, перегородок, полов, оборудования должна выполняться в светлых тонах.

В данном проекте при искусственном освещении применяют систему общего или комбинированного (общее плюс местное) освещения. Система комбинированного освещения рекомендуется на участке обработки деталей, а также на местах контроля показаний измерительных приборов и проведения визуальных контрольных операций. Во всех остальных случаях, т.е. при освещении участков подогрева резиновой смеси, изготовления заготовок и вулканизации, следует использовать систему общего освещения. При организации искусственного освещения цеха рекомендуется использование газоразрядных ламп. Применение ламп накаливания допустимо лишь в отдельных случаях, когда необходимые по условиям среды осветительные приборы отсутствуют. При высоте потолков до 6 м для освещения целесообразно использовать люминесцентные лампы, а при больших высотах – металлогалогенновые либо дуговые ртутные люминесцентные лампы. Для местного освещения рабочих мест могут быть использованы осветительные приборы типов ЛСП-14, ПВЛП или ПВЛ со специальным козырьком. [8,9,25,26]

Снижение шума и вибраций.

Гигиенические исследования позволяют установить, что шум ухудшает условия труда, оказывая вредное воздействие на организм человека. При длительном воздействии шума на организм человека происходят нежелательные явления: снижается острота зрения, слуха, повышается кровяное давление, понижается внимание. Сильный продолжительный шум может быть причиной функциональных изменений сердечно-сосудистой и нервной систем.

Шум – это беспорядочное сочетание звуков различной частоты и интенсивности (силы). Шум возникает при механических колебаниях в твердых, жидких и газообразных средах.

Нормирование шума производится по ГОСТ 12.1.003–83* ССБТ «Шум. Общие требования безопасности». Основными источниками шума при работе являются малошумные машины и оборудования.

Для данного производства нормы допускаемого уровня звукового давления следующие:

Таблица 1.7.3.

| Наименование показателей | Оцениваемые показатели |

| Среднегеометрическая частота шума, Гц Допустимые уровни звукового давления, дБ | 31,5 63 125 250 500 1000 250 500 1000 3 4 8 16 31 50 63 85 90 |

В связи с этим способы борьбы с шумом и вибрацией будут следующие:

Таблица 1.7.4.

| Наименование показателей | Мероприятия |

| Выбор метода по снижению шума | Звукоизоляция и звукопоглощение |

| Выбор метода по снижению вибрации | Виброизоляция |

Большинство технологических процессов резиновой промышленности связано с применением механического оборудования, которые создают в производственных помещениях шум и вибрации, оказывающие вредное воздействие на организм человека.

В результате длительного воздействия шума нарушается нормальная деятельность сердечнососудистой и нервной системы, пищеварительных и кроветворных органов, развивается профессиональная тугоухость, прогрессирование которой может привести к полной потере слуха. Следствием воздействия вибрации является нарушение нормальной деятельности человека и его центральной нервной системы: головокружение, головные боли, онемение конечностей, заболевание суставов.

Кроме вредного воздействия на организм человека, вибрации оказывают вредное воздействие и на производственное оборудование, коммуникации и сооружения.

Допустимые значения и методы оценки гигиенических характеристик вибрации, определяющих ее воздействие на человека, установлены ГОСТ 12.1.012–78* ССБТ «Вибрация, общие требования безопасности».

Основные методы защиты от шума и вибрации на производстве: уменьшение шума и вибрации в источнике их образования; применение более совершенной технологии; рациональное размещение оборудования или изменение его конструкции; применение звукоизолирующих и звукопоглощающих, виброизолирующих и вибропоглощающих конструкций и материалов; использование средств индивидуальной защиты (специальные наушники, вкладыши в ушную раковину, противошумные каски, защитное действие которых основано на изоляции и поглощении звука).

Снижение вибрации машин и механизмов достигается либо воздействием на источник вибрации – переменные силы в конструкции, либо воздействием на колебательную систему, в которой эти силы действуют. Производится при выборе малошумного оборудования.

В данном технологическом проекте проводят акустическую обработку помещений, в помещениях высотой до 6 м потолок и стены облицовывают звукопоглощающими материалами. Помещения высотой более 6 м оснащают подвесными звукопоглощающими потолками.

В цеха большой протяженности применяют звукопоглощающие подвесные панели, препятствующие распространению звуковых волн от отдельных агрегатов по всему цеху или акустические экраны для звукоизоляции отдельных рабочих мест. [8,9,25,26]

Методы и средства защиты от воздействия опасных факторов в рабочей зоне.

Расположение на территории предприятия зданий и сооружений относительно сторон света и направления господствующих ветров должно обеспечивать наиболее благоприятные условия для естественного освещения и проветривания помещения. Производственные здания и сооружения обычно размещают на территории предприятия по ходу производственного процесса. При этом их следует группировать с учетом санитарных и противопожар6ных требований, а также с учетом потребления электроэнергии, движение транспортных и людских потоков.

Все здания и сооружения, склады располагают по зонам в соответствии с производственными признаками, характером опасности и режимом работы. Зону общезаводских устройств предназначаются для размещения административных зданий. Эта зона располагается у главного входа завода, где создается предзаводсткая площадка.

Объем производственного помещения должен быть таким, чтобы на каждого работающего приходилось не менее 15 м3 свободного пространства и не менее 4,5 м2 площади. Необходимая высота производственных помещений не менее 3,2 м. [8,9,25,26]

Обеспечение пожарной безопасности.

Несовершенство конструкции и неправильность эксплуатации приборов и электрооборудования приводит к пожару или взрыву.

Согласно НПБ 105–95 помещения по пожаро- и взрывобезопастности подразделяются на пожароопасные и взрывоопасные. Согласно НПБ 105–95 электрические установки разделяют по пожароопасным (П-I, П-II) и взрывоопасным (В-I и В-II) зонам. Пожарные зоны подразделяются на четыре класса, а взрывоопасные на шесть классов. В соответствии с классом пожаро- и взрывоопасных участков подбирается соответствующее электрооборудование.

Пожар может возникнуть как вследствие причин электрического, так и не электрического характера. К причинам электрического характера относятся короткое замыкание, перегрузка, большое переходное сопротивление, статическое электричество. К причинам не электрического характера можно отнести нарушение режимов эксплуатации, курение, оставление без присмотра нагревательных приборов, неисправность оборудования, самовоспламенение, самовозгорание веществ и другие факторы.

Мероприятия, устраняющие эти причины, разделяются на организационные, эксплуатационные, технические и режимные.

Для обеспечения длительной и безопасной работы электротехнических установок, оборудования необходимо обеспечить их конструктивное соответствие окружающей среде, в частности системам естественного и принудительного охлаждения.

Внутри помещений, зданий и сооружений, среда обусловлена характером технологических процессов, химико-органическими свойствами обращающихся в производстве веществ и материалов; исходя из этого все помещения делят на сухие, влажные, сырые, особо сырые, жаркие, пыльные, с технически активной средой, пожаро- и взрывоопасные.

Пожарная безопасность обеспечивается с помощью систем предотвращения пожара и систем пожарной защиты. К системам предотвращения пожара в лаборатории можно отнести: предотвращение образования источников зажигания; поддержание температуры горючей среды ниже максимально допустимой по горючести; обеспечение пожарной безопасности оборудования, электроустановок, систем отопления и вентиляции. К мероприятиям по пожарной защите относятся: изоляция горючей среды; предотвращение распространения пожара за пределами очага; применение средств пожаротушения; применение средств противопожарной защиты и пожаротушения; своевременное оповещение о пожаре и эвакуация людей.

Поскольку электронное оборудование находится под напряжением, то в случае возникновения пожара запрещается пользоваться водой, как средством тушения пожара. Воду разрешается применять для тушения электроустановок только в распыленном виде, при этом должно выдерживаться допустимое расстояние, ствол заземлен, а тушащий пожар должен надеть диэлектрические боты и печатки. При добавлении к воде поверхностно активных веществ, позволяет в 2–2,5 раза уменьшить расход воды. [8,9,25,26]

При проведении любых технологических процессов опасность пожаров или взрывов зависит от физико-химических свойств и количества обрабатываемых веществ, от конструктивных особенностей и режима (температуры, давления) работы аппаратов и оборудования, а также от наличия источников зажигания и условий для быстрого распространения огня.

Характеристика материалов и продуктов по пожароопасности и взрывоопасности приведена в таблице 1.7.4.

Таблица 1.7.4.

| Показатели пожаровзрывобезопасности по ГОСТ 12.1.044 | Технологическая операция | Наименование оборудования | Требования |

| ||||||

| Пожарной безопасности ГОСТ 12.1.004 | Взрывобезопасности ГОСТ 12.1.010 |

| ||||||||

| Наименование материала | Группа горючести | Температура самовоспламенения, 0С | ||||||||

| Резиновые смеси | ГВ | 350 | Хранение резиновых смесей | Металлические стеллажи | Ограничение количества резиновой смеси на участ ке (суточный запас) | Применение средств в индиви дуальной защиты. Спецодежда | ||||

| Заготовки резиновые | ГВ | 350 | Изготовление заготовок, хранение заготовок | Вальцы, станок для резки на узкие ленты, червячная машина | 1. Ограничение количества заготовок (суточный запас) 2. Соблюдение требований пожарной безопасности. 3. Заземление оборудования | То же | ||||

| Бумага оберточная марки, парафинированная | ГВ | 230 | Упаков-ка | - | Исключить хранение вблизи источников открытого огня | То же | ||||

| Жидкость полиметилсилоксановая | ГВ | 320 | Вулканизация Для смазки пресс-форм | Пресса | 1. Ограничение количества на участке 2. Исключить хранение вблизи источников открытого огня. | - | ||||

Характеристика технологических операций по взрывопожаробезопасности, пожароопасности и санитарным нормам приведены в таблице 1.7.5.

Таблица 1.7.5.

| Наименование тех-кой операции | Наименование мат-ла и продукта | Категория производства по НПБ-105–95 | Класс зоны по ПУЭ | Санитарные нормы | ||

| Категория физической работы | Разряд зрительной работы | Группа произ-го процесса и санит-я хар-ка | ||||

| 1. Хранение резиновых смесей 2. Разогрев резиновой смеси 3. Изготов ление заготовок 4. Вулканизация деталей 5. Чистка пресс-форм 6. Обработка 7. Упаковка деталей, контроль ОТК | Резиновая смесь Резиновая смесь Резиновая смесь Сырье и вулканизованные резиновые отходы Пресс-формы, едкий натр Серная кислота, ветошь Детали, резиновые отходы Детали | В В В В В В В | П-ІІа П-ІІа П-ІІа П-ІІа П-ІІа П-ІIа П-ІІа | ІІІ ІІІ ІІб ІІб ІІб ІІб ІІб | VІІІв VІІІв VІІІа VІ ІV б VІІІв VІІІв | Іа Іа Іб

Іб

Іб Iа Іа |

Предохранительные блокировочные устройства, сигнализаторы и защитные мероприятия

Любая движущая часть оборудования представляет собой опасность, если она открыта и доступна для случайного прикосновения к ней человека.

Опасными вращающимися частями оборудования являются маховики, муфты сцепления, эксцентрики, шпиндели, валы, червяки и т.д. Особенно опасны вращающиеся части, имеющиеся на наружных поверхностях выступающие детали. Эти части могут нанести травму ударом или в результате захвата одежды, рук и затягивания человека в опасную зону. Опасные узлы машин и механизмов в процессе работы образуют опасные зоны, т.е. определенное пространство, в котором периодически возникают или постоянно действуют опасные и производственные факторы, способные вызвать травмирование работающих или оказывать другое отрицательное влияние на организм человека. Размеры опасной зоны могут быть постоянными и переменными в зависимости от выполняемой работы. Расположение органов управления автоматических линий исключает возможность их случайного включения и выключения. Органы управления должны иметь четко выполненные надписи или символы, поясняющие назначение каждого из них. Кроме автоматической защиты предусматривают ограждения, блокировки, сигнализацию. Ограждению подлежат: все потенциально опасные вращающиеся или движущиеся элементы механизированных и автоматизированных комплексов (исключение составляют элементы, ограждение которых не допускается их функциональным назначением), пример – вулканизатор; зоны возможного выброса рабочего материала и инструмента.

Предохранительные блокировочные устройства предназначены для останова линий или отдельных ее агрегатов, а также для предотвращения открытия рабочих камер при возникновении опасности для работающих или при возможности возникновения опасной ситуации на участке линий.

В качестве предупредительных или аварийных сигналов применяют световую сигнализацию. Сигнальные лампы информируют о наличии напряжения на магнетронах, о нормальной работе воздухонагревателей, о работе системы водяного охлаждения аппаратуры и других систем.

Средства сигнализации оснащают светофильтрами красного, желтого, зеленого, синего и белого цветов. Красный цвет запрещает работу, указывает на необходимость немедленного вмешательства в рабочий процесс; желтый предупреждает о переходе к автоматическому циклу работы или о приближении, какого либо параметра к предельному значению; зеленый свидетельствует о нахождении системы или оборудования в подготовительном состоянии к работе или извещает о нормальных параметрах и режимах работы.

На червячных шприцмашинах, входящих в состав линий непрерывной вулканизации, работающих в двухстадийном режиме, устанавливают контактные манометры для замера давления в цилиндре и в головке шприцмашины. При превышении номинального давления в смеси выключается двигатель привода машины и одновременно подается звуковой сигнал. Такое устройство гарантирует от разрушения рабочие узлы машины и исключает возможность травмирования оператора. Предохранительный валик, установленный в загрузочной воронке и сблокированный с пусковым устройством двигателя через конечный выключатель, допускает подачу в цилиндр резиновой ленты определенной толщины (10–15 мм), тем самым предотвращая возможность попадания руки в опасную зону.

Для защиты обслуживающего персонала от вредного физиологического воздействия электромагнитных полей высокой и сверхвысокой частоты необходимо либо снизить напряженность поля до допустимых пределов, либо установить специальные экраны на элементы оборудования, являющиеся источниками излучений. [6]

Защитные меры в электроустановках

В резиновой промышленности большая часть электрооборудования применяется напряжением до 1 кВ: электродвигатели мощностью до 100 кВт, электрообогрев технологического оборудования, искусственное освещение, контрольно-измерительные приборы и регулирующие устройства.

Основные меры защиты от поражения электрическим током: обеспечение недоступности токоведущих частей, находящихся под напряжением, для случайного прикосновения; электрическое разделение сети; устранение опасности поражения или проявления напряжения на корпусах, кожухах, и других частях электрооборудования, что достигается применением малых напряжений, использованием двойной изоляции (электрофицированные инструменты), выравниванием потенциала, защитным заземлением, занулением, защитным отключением; применение специальных электрозащитных средств – переносных приборов и приспособлений; организация безопасной эксплуатации электроустановок.

Защитное заземление – преднамеренное соединение с землей металлических частей оборудования, которые не находятся под напряжением в обычных условиях, но могут оказаться под ним в результате нарушения изоляции электроустановки. Защитное зануление заключается в присоединении к неоднократно заземленному нулевому проводу питающей сети корпусов и других конструктивных металлических частей, электрооборудования, которое нормально не находится под напряжением, но вследствие повреждения изоляции могут оказаться под напряжением. [24,25]

Основные правила безопасности ведения производственных процессов приведены в таблице 1.7.6.

Таблица 1.7.6.

| Технологическая операция | Наименование оборудования | Опасные и вредные производственные факторы по ГОСТ 12.003 | Средства защиты по ГОСТ 12.4.011 | Безопасные приемы и методы работы по ГОСТ 12.002 | ||||

| Коллективные | Индивидуальные | |||||||

| 1. Хранение резиновых смесей 2. Разогрев резиновой смеси | Электрокары Подогревательные вальцы | Загрязнение рук, пыль талька Работа при вращении валков, выделение паров, углеводородов, пыль талька | Наличие приточно-вытяжной вентиляции, освещение 1. Ограждение вращающихся частей оборудования 2. Исправность механизмов аварийного останова 3. наличие заземления 4. наличие приточно-вытяжной вентиляции | Х/б костюм, головной убор, резиновые перчатки, моющие средства. Хлопчатобумажный костюм, ботинки, рукавицы, моющие средства. | При перемещении груз укладывать устойчиво, в определенных местах Работать на исправном оборудовании, включение вальцов производить после предупредительного звонка, во время работы находиться в устойчивом положении, держать нож в вытянутой правой руке не выше средней линии валка, не превышать норму загрузки. Перед началом работы проверить исправность ограждений, заземления, аварийного устройства, механическую раздвижку валков, работу вентиляции, не приближать руки к зазору валков, не проталкивать резиновую смесь руками через валки, не ложиться на противень под валками. | |||

| 3. Изготовление заготовок 4. Вулканизация деталей | Червячная машина Вулканизационное оборудование, прессы с электрическим обогревом | Возможно выделение паров углеводородов, вращающиеся части, пыль талька. Движущиеся плиты прессов, горячие поверхности. Выделение паров углеводородов, акрилонитрита горячие поверхности деталей | 1. Ограничение вращающихся частей оборудования 2. Исправность механизмов аварийного останова 3. Наличие заземления 4. Наличие приточно-вытяжной вентиляции 1. наличие и исправность заземления 2. Исправность защитных механизмов аварийного останова, блокировочных устройств 3. Применение приточно-вытяжной вентиляции. | То же Спецодежда, перчатки вязаные, очки защитные | Проверить исправность оборудования, заземление, ограничение вращающихся частей, чистоту загрузочной воронки, надежность крепления профилирующей оснастки. Проталкивать резиновую смесь в воронку допускается деревянной палочкой. Загрузку и выгрузку деталей производить сухими рукавицами, руки не должны находиться в опасной зоне при движении плит пресса. Проверка исправности блокировки шторки и принципа занятости двух рук. | |||

| 5. Обработка деталей: Подрезка 6. Разбраковка 7. Упаковка | Подрезной станок Транспортер Производственная тара, деревянные ящики | Резиновая пыль, травма рук металлическими щетками, травма рук. Травма рук, ног при падении ящика. Травма рук, ног при падении ящика. | 1. Исправность заземления станка 2. Исправность ограждения 3. Надежное крепление металлических щеток шлифовального круга 4. Наличие вытяжной вентиляции. Освещение, наличие приточно-вытяжной вентиляции. Освещение, наличие приточно-вытяжной вентиляции. | Х/б костюм (халат), головной убор, рукавицы, моющие средства и респиратор типа «лепесток» Х/б костюм, халат Х/б костюм, халат, моющие средства | Не держать руки в опасной зоне, работать в защитных очках, проверять надежность крепления щеток, шлифовального круга. При пуске станка необходимо находиться сбоку шлифовального инструмента, прижим детали к шлифкругу проводится плавно. Не загромождать рабочее место. Не загромождать рабочее место. | |||

1.8 Экологическая экспертиза проекта

Концентрация промышленного производства, транспортных средств и населения в отдельных регионах нашей страны создает условия для интенсивного взаимодействия общества и природы, ухудшает состояние природных комплексов и экологическую обстановку в этих регионах. Если данное взаимодействие обуславливает появление в природных комплексах необратимых изменений, то это порой приводит к кризисным ситуациям.

Негативные воздействия на окружающую среду можно разделить на три основные группы:

1. Загрязнение атмосферы воздуха (выбросы в атмосферу);

2. Загрязнение водного бассейна (загрязнение сточных вод, фикальные стоки по городским стокам, загрязнение водного бассейна через загрязнение почвы);

3. Загрязнение почвы (отходы производства, пыль в воздух, а следовательно кислотные дожди).

Также существуют другие типы негативного воздействия на окружающую среду. К ним относятся тепловое загрязнение, радиоактивное загрязнение, шумовое загрязнение, биологическое загрязнение.

В результате того, что предприятие не может не оказывать негативного воздействия на окружающую среду, в стране устанавливаются определенные нормы выбросов, которые наносят минимальный вред природе. В России в основном нормируются только первые три вида загрязнений.

Загрязнение воздуха:

Для каждого предприятия разрабатываются предельно допустимые выбросы (ПДВ). Они разрабатываются на основе предельно допустимых санитарно защитных значений (СЗЗ), которые рассчитываются с учетом предельно допустимых концентраций в граммах в секунду или тоннах в год.

Если предприятия делает выбросов больше чем значение ПДВ, то оно обязано разработать план мероприятий на пять лет по достижению нормы ПДВ, а на это время разрабатываются временно согласованные выбросы (ВСВ).

Предприятие с экономической точки зрения заинтересованно в соответствии своих выбросов с нормами ПДВ, так как по временно согласованным нормам пата за выбросы в среднем в пять раз выше, чем плата за выбросы по предельно допустимым нормам.

Загрязнение водного бассейна:

Для каждого предприятия разрабатываются предельно допустимые сбросы (ПДС). Они разрабатываются на основе предельно допустимых санитарно защитных значений (СЗЗ), которые рассчитываются с учетом предельно допустимых концентраций в граммах в секунду или тоннах в год.

Если предприятие не укладывается в значение ПДС, то оно обязано разработать план мероприятий на три года по достижению нормы ПДС, а на это время разрабатываются временно согласованные сбросы (ВСС).

Предприятие с экономической точки зрения также заинтересованно в соответствии своих сбросов с нормами ПДС, так как по временно согласованным нормам пата за сбросы, также как и плата за выбросы, в среднем в пять раз выше, чем плата за сбросы по предельно допустимым нормам.

Загрязнение почвы:

Предприятие загрязняет почву отходами производства. Размещение отходов производства происходит либо в пределах лимита, либо сверх лимита. Плата за захоронение отходов производства сверх лимита примерно в пять раз выше, чем в пределах лимита, поэтому предприятие проводит мероприятия по достижению норм путем сокращения отходов производства, по улучшению использования отходов, утилизации отходов.

Рассмотрим негативное воздействие предприятий на окружающую среду на примере ОАО «Балаковорезинотехника».

ОАО «Балаковорезинотехника» по вредности производственных выбросов относится к предприятиям III классу опасности. Поэтому для ОАО «БРТ» в соответствии с санитарной классификацией установлены следующие размеры (м) санитарно-защитных зон – 300 м.

Санитарно-защитная зона или какая-либо ее часть не может рассматриваться как резервная территория предприятия и использоваться для расширения промышленной площади. Поэтому территория санитарно-защитной зоны ОАО «Балаковорезинотехника» содержит множество зеленых насаждений, также на ней находятся здания управлений, пожарные депо, стоянки автотранспорта, поликлиника и другие помещения непроизводственного характера.

ОАО «Балаковорезинотехника» является источником загрязнения почвы путем захоронения отходов производства. Предприятие стремится сократить данный источник загрязнения путем вторичного использования отходов: производство резиновой крошки, как для собственных нужд, так и на продажу; использование отходов с тканевым содержанием на линии разволокнения для дальнейшего использования в процессе производства и т.д.

Не менее важным для ОАО «БРТ» является проблема загрязнения водного бассейна. Предприятие в процессе производства для охлаждения использует воду. Для этих целей на ОАО «БРТ» используется аккумулирующая емкость, для сбора паводковых и ливневых вод, в которою также сливается вода после охлаждения для очистки и дальнейшего использования. Но ее вместимость данной емкости недостаточно велика и поэтому в период таяния снега и паводков она переполняется и предприятие вынуждено сбрасывать отработанную воду в городскую систему канализации, а, следовательно, в р. Волга. Для полного прекращения сбросов в реку на ОАО «БРТ» разрабатывается проект увеличения емкости в два раза.

Санитарно – гигиеническая характеристика ОАО «Балаковорезинотехника»

Таблица 1.8.1.

| Название вредного вещества | Интенсивность выбросов тонн/год | Предельно допустимый выброс ПДВ | Временно согласованный выброс ВСВ |

| Акрилонитрин | 26,408 | 26,408 | Х |

| Дибутилфталат | 18,625 | 18,625 | Х |

| Дивинил | 19,034 | 19,034 | Х |

| Изобутилен | 71,522 | 71,522 | Х |

| Изопрен | 18,468 | 18,468 | Х |

| Марганец | 0,022 | 0,022 | Х |

| Масло минеральное | 6,432 | 7,596 | 38,300 |

| Метан | 0,001 | 0,001 | Х |

| Метилстирол | 10,225 | 10,225 | Х |

| Пропилен | 0,745 | 0,745 | Х |

| Серная кислота | 0,147 | 0,147 | Х |

| Стирол | 10,516 | 10,516 | Х |

| Фенол | 2,422 | 0,422 | 2,878 |

| Фтористый водород | 0,060 | 0,060 | Х |

| Хлоропрен | 1,680 | 1,680 | 16,475 |

| Хром 6+ | 0,097 | 0,097 | Х |

| Этилен | 163,221 | 163,221 | Х |

| Этилена оксид | 5,895 | 5,895 | Х |

Для сокращения затрат предприятия на плату за выбросы ОАО «БРТ» необходимо сократить выбросы производимые по ВСВ до норм ПДВ.

В настоящее время на ОАО «Балаковорезинотехника» в нормы ПДВ не укладывается фенол.

Для снижения выбросов в атмосферу фенола необходимо установить биологические фильтры мощностью 30 мыс. куб. м/ час. Это позволит сократить выбросы фенола на 2,0 тн./год. Стоимость данного фильтра 300 тыс. руб.

По ПДВ ежегодные затраты на фенол составляют 1511 руб., а по временно согласованным нормам предприятие ежегодно выплачивает 9135 руб. Таким образом ежегодная экономия предприятия 7624 руб.

Разумеется, затраты на приобретение фильтра намного превышают экономический эффект от его использования, однако если учитывать пользу для окружающей среды и общества, то полезность и необходимость фильтра очевидна.

Изготовление заготовок и вулканизация РТИ сопровождается выделением в воздух промышленных помещений вредных паров и газов, особенно при разогреве резиновых смесей на вальцах, у загрузочной воронки и формующей головки червячных машин, в устройствах вулканизации (пары теплоносителя и вулканизационные газы). Наличие в воздухе вредных газообразных продуктов и пыли может оказать негативное воздействие на организм человека (дыхательные органы, слизистые оболочки глаз, кожи, желудочно-кишечного тракта); пыль и пары способствуют также повышению взрыво- и пожароопасности помещений.

Резиновая смесь профилируется и вулканизуется при сравнительно высокой температуре (до 1900С). Стенки цилиндра и головки червячных машин, рабочие поверхности валкового оборудования и теплоноситель имеют высокую температуру, в результате чего возникают интенсивные конвективные и лучистые тепловые потоки, а также создается опасность ожогов. Это обуславливает необходимость гигиенического нормирования фактора, а также соблюдение мер защиты и профилактики. [1]

Для предотвращения отравлений работающих и предупреждения профессиональных заболеваний, концентрация вредных веществ в воздухе не должна превышать предельно допустимых концентраций (ПДК), при которых ещё не происходит негативных изменений в организме человека.

Характеристика материалов и продуктов по вредности, действию на организм, требования безопасности приведены в таблице 1.8.2.

Главной защитой от вредных факторов являются средства индивидуальной защиты. В производственных условиях не всегда удается устранить все опасные и вредные производственные факторы, действующие на работающих. В этих случаях обеспечение нормальных условий труда достигается применением средств индивидуальной защиты. Защита тела человека обеспечивается применением спецодежды, спецобуви, головных уборов и рукавиц. Спецодежда может быть в виде костюма, комбинезона, халата, фартука. Органы дыхания защищают фильтрующими и изолирующими приборами. К ним относятся респираторы и противогазы. К средствам защиты глаз относятся защитные очки. Защита кожи осуществляется применением мазей и паст, защита рук (рукавицы, перчатки) в зависимости от выполняемой работы.

Уменьшение вредного воздействия газовых выбросов на окружающую среду достигается устройством высоких отводящих труб. Высоту трубы выбирают, исходя из содержания газов в воздухе и скорости ветра.

Характеристика материалов и продуктов по вредности, действию на организм, требования безопасностиНа заводах РТИ неизбежно образование отходов производства. Это остатки сырья и материалов, продукция, не отвечающая требованиям технических условий или стандартов. Сырье и материалы, используемые для производства РТИ, дефицитны, их стоимость составляет 60–96% стоимости получаемых изделий, поэтому отходы необходимо утилизировать, возвращая их в производственный цикл или изготовляя из них изделия. В последнем случае отходы становятся вторичным сырьем. Вторичными материальными ресурсами могут быть не только отходы производства, но и отходы потребления, например различные амортизованные изделия из резины.

Резину относят к химически активным твердым промышленным отходам. В естественных условиях резина представляет собой стойкий к механическому воздействию материал, который почти не подвергается разложению микроорганизмами, стоек к воздействию света, атмосферных осадков, медленно окисляется кислородом воздуха и поэтому сохраняется практически очень долго.

Отходы производства разделяются на 5 категорий: 1) отходы производства, используемые на заводах резиновой промышленности; 2) отходы, которые могут быть использованы в других отраслях промышленности; 3) отходы масел и горючих веществ, которые регенерируются (восстанавливаются) для вторичного использования; 4) неперерабатываемые отходы, которые сжигаются с использованием тепла отходящих газов для получения пара, применяемого в производственных целях; 5) неперабатываемые отходы, требующие захоронения.

Для учета образующихся отходов и правильного выбора способа их переработки отходы классифицируют по источникам образования (отходы формовых изделий, неформовых, тканей прорезиненных, рукавов и т.д.), по составу и степени структурирования (резиновые невулканизованные и вулканизованные, резинотканевые и т.д.).

Резиновые невулканизованные отходы (РНВО) непригодные для использования по прямому назначению, содержат около 50% каучука.

Образуются в процессах приготовления резиновых смесей, вальцевания, каландрования, вырубки заготовок и пр.

Резиновые вулканизованные отходы (РВО) образуются в процессах вулканизации резиновых заготовок и при механической их обработке. Основным направлением использованием РВО является изготовление резиновой крошки товарной и применяемой на предприятиях как добавка к первичному сырью.

Резинотканевые невулканизованные отходы (РТНВО) образуются при раскрое заготовок, в процессе промазки или обкладки тканей резиновой смесью, при каландровании.

Резинотканевые вулканизованные отходы (РТВО) образуются в процессе вулканизации резинотканевых заготовок.

Металлические отходы (путанка проволоки, гнутая арматура, негодная металлическая тара) предназначены для сдачи в металлолом.

Основным показателем образования отходов является удельный объем образования отходов на единицу продукции, т.е. масса отходов, выраженная в тоннах, образующаяся при производстве одной тонны данного вида продукции. [1,3,5]

Отходы необходимо собирать и хранить отдельно по видам с учетом их дальнейшей переработки и использования.

Отходы производства, способы их использования и уничтожения приведены в таблице 1.8.4.

Таблица 1.8.4.

| Наименование отходов | Кол-во на ед. продукции кг/т | Технологическая операция | Наименование оборудования | Способ защиты окружающей среды |

| 1. Вулканизованная резиновая смесь (выпрессовка) 2. Подвулканизованные смеси 3. Резиновая пыль | 0,1–20 0,1–5 0,008–0,01 | Вулканизация обработка деталей Изготовление заготовок Обработка деталей | Пресса вулканизованные, подрезные станки Червячная машина, пресса вулканизационные Подрезные станки | Переработка в крошку Вывоз из цеха на переработку в подготовительный цех Фильтр матерчатый |

Захоронение отходов на полигонах производится с соответствие с «Санитарными правилами проектирования, строительства и эксплуатации полигонов». [18]

Одной из причин, сдерживающих использование отходов в отрасли, являются то, что продукция, традиционно изготавливающаяся из отходов, в последнее время пользуется ограниченным спросом, а разработка новых видов продукции ведется медленно и в небольшом объеме. Недостаточно изучен рынок сбыта промышленных отходов РТИ, узок ассортимент изготавливаемых из отходов изделий.

Механическая переработка вулканизованных и невулканизованных резиновых отходов состоит в их дроблении различными способами. Конечным продуктом переработки является резиновая крошка различной дисперсности: от 1 мм до 10 мкм.

В последнее время появились новые направления использования отходов производства РТИ. По разработке ПО «Казаньрезинотехника» и Зеленодольского производственного фанерного объединения сборную резиновую крошку размером 1,0–2,0 мм можно применять для изготовления резинофанерного тарного и строительного материала, являющегося заменителем обычной фанеры и обладающего рядом ценных свойств, превосходящих свойство обычной фанеры. Такая резиновая фанера (резофан) не коробится при воздействии сырости и влаги, имеет значительную гибкость, обладает хорошими диэлектрическими свойствами. Срок службы резофановой тары значительно выше срока службы обычной деревянной тары.

Новый, наиболее перспективный способ использования вулканизованной крошки – обработка ее в смеси с алкилфенолоформальдегидными смолами. По этому способу резиновую крошку смешивают с небольшими количествами смолы и другими добавками, из смеси формуют и вулканизуют изделия. Из отходов ПВХ и отходов вулканизатов на основе наирита и бутадиеннитрильных каучуков можно изготавливать технические пластины для полов с хорошей поверхностью, отсутствием хрупкости, достаточной жесткостью и прочностью, а также изделия типа шифера.

Неограниченное применение имеют подрельсовые прокладки. Их производят из резиновой смеси, основными компонентами которой являются регенерат и отходы. [2]

Некондиционные профилированные заготовки с такими дефектами, как включения подвулканизованной резины и загрязненная поверхность, или не прошедшие физико-механический контроль, не могут повторно перерабатываться в изделия заданного назначения и используются при профилировании малоответственных изделий, либо передаются в цех переработки отходов для изготовления шпальных пластин, ковриков и др. [6]

Степень загрязнения приземного слоя атмосферного воздуха вредными веществами определяют по наибольшему рассчитанному значению концентраций вредных веществ – предельно допустимой концентрации (ПДК).

Большинство процессов изготовления и переработки резиновых смесей сопровождается выделением газов, пыли, представляющих собой многокомпонентные смеси. Эти выделения токсичны и удаляются из производственных помещений с помощью вытяжной вентиляции.

При изготовлении уплотнителей выбросы в атмосферу загрязняющих веществ не превышает установленных ПДК для атмосферного воздуха населенных мест. Технологический процесс исключает возможность аварийных и залповых выбросов в атмосферу. [3,5]

Для улучшения воздушной среды в цехах заводов РТИ существуют два пути: первый – снижение количества выделений летучих веществ, при изготовлении резин, в основном при вулканизации, второй – усиление и рациональное размещение приточно-вытяжной вентиляции. А в идеальном случае – создание «интеллектуальной» вентиляции, т.е. такой системы, при которой автоматически включаются только необходимые в данный момент терминалы.

Наиболее перспективным и осуществимым с современных позиций представляется путь снижения газовыделений и выбросов в атмосферу за счет совершенствования рецептуры и технологии. Так, интенсивность газовыделений можно снизить в десятки раз при быстром охлаждении водой готовых изделий, извлекаемых из горячих пресс-форм. Того же можно достичь и подбором ингредиентов, не выделяющих вредные вещества или выделяющих их в меньших количествах, например заменой серных вулканизующих систем на пероксидные, или, в частности, бифургина при вулканизации БНКС-18 на бисфенольные системы, что снижает количество газовыделений в 100 раз.

Вода, используемая для охлаждения РТИ поступает в систему водооборота предприятия. Техническая вода для охлаждения оборудования берется из водооборота предприятия. [18]

Водопотребление приведено в таблице 1.8.5

Таблица 1.8.5.

| Технологическая операция | Наименование оборудования | Объем воды, расходуемой на единицу продукции, м3/т | |

| свежая | водооборотная | ||

| 1. Разогрев резиновых смесей 2. Изготовление заготовок 3. Вулканизация | Вальцы Червячная машина Ванна охлаждения Пресса | - 5,7 - | 6,7 50,0 71,1 |

Сточные воды, подлежащие очистке.

1. Вода, охлаждающая оборудование, не имеет непосредственного контакта с изделиями, является нормативно чистой, обратной и очистке не подлежит.

2. Сточные воды, подлежащие очистке, приведены в таблице 1.8.6.

Таблица 1.8.6.

| Технологическая операция | Наименован ие оборудования | Сточные воды | Способы очистки сточных вод | ||

| Объем на единицу продукциим3 | Норма содержания загрязнений, мг/л, не более | ||||

| эфироэкстрагируемые | взвешенные | ||||

| 1. Изготовление заготовок на червячной машине. 2. Чистка прессформ | Ванна охлаждения Установка химической чистки прессформ Промывка | 19,6 0,02 4,17 | 20 20 20 | 380 380 380 | Установка нефтемаслолавушек и отстойников в промыш ленной канализации. осадок подлежит захоронению на полигоне. То же Поступают в промышленную канализацию с последую щей очисткой на централизованных очистных сооружениях |

0 комментариев