Навигация

Разработка технологического процесса термической обработки на проектируемом участке

4. Разработка технологического процесса термической обработки на проектируемом участке

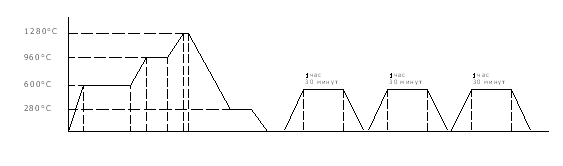

Требуемые свойства изделия обеспечиваются путём закалки в соляной ванне и трёхкратного отпуска.

Закалка в полуавтомате:

Первый подогрев в газовом тигле до 600 ˚С

Второй подогрев в соляной ванне до 960 ˚С. Состав раствора: BaCl2 – 96%, MgF2 – 4% - раскислитель.

Окончательный подогрев в соляной ванне того же состава.

Соляные ванны должны быть очищены от осадков и тщательно раскисленны.

Охлаждение производить в селитровом приспособлении при t=280˚С.

Состав раствора: KNO3 – 50%, NaNO2 -50%.

Время выдержки равно времени окончательного нагрева.

Отпуск:

Нагрев в селитровой ванне (KNO3 – 100%) до t = 565 ˚С и выдержка 1 час 30 минут.

Отпуск трехкратный.

Охлаждение на отпуске до температуры цеха.

Очистка:

Промыть в моечной машине при t = 80 – 90˚С в 5% растворе NaNO2 до удаления соли, после чего прочистить зубья капроновой щеткой.

4.1 Обоснование температур под операции термообработки

Для предупреждения образования трещин и повышенных термических напряжений нагрев под закалку ведут с одним или двумя подогревами. Первый подогрев при 400-600 °С, второй при 800-950 °С. Время выдержки при подогреве обычно берут удвоенным по сравнению с выдержкой при окончательном нагреве. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм.

Для стали Р18 основным является карбид М6С (Fe3W3C). Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом.

Последующий отпуск при температурах 550-570 °C повышает твердость до максимальных значений вследствие выделения дисперсных, карбидов и распада остаточного аустенита.

Переохлажденный аустенит быстрорежущих сталей устойчив, вследствие чего они могут охлаждаться в любой среде - воздухе, масле, горячих средах при 500-560 °С. Будем охлаждать изделие на воздухе.

Отпуск быстрорежущих сталей выполняется при температурах 550-570 °С, 2-3 раза по 1 ч. Быстрорежущие стали с большой устойчивостью остаточного аустенита требуют трех- и даже четырехкратного отпуска. Будем выполнять трехкратный отпуск при температуре 565 °С с выдержкой 1ч 30 мин.

При отпуске происходит выделение упрочняющих карбидов и распад остаточного аустенита. В результате быстрорежущая сталь получает высокую твердость, прочность и теплостойкость.

При закалке в аустените растворяется весь хром, 8% W, 1% V и 0,4-0,5% C. После закалки в структуре кроме мартенсита и первичных карбидов содержится 30-40% остаточного аустенита. Остаточный аустенит превращают в мартенсит при отпуске. Аустенит, обедняясь углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже точки MН испытывает мартенситное превращение. Однократного отпуска недостаточно для превращения всего остаточного аустенита, поэтому применяют многократный отпуск.

Критические точки;

Ас1 =820˚С Ас3 =860˚С

Аr1 =725˚С Аr3 =770˚С

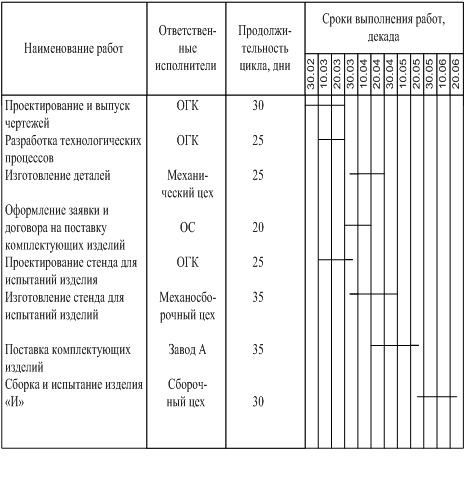

4.2 Расчёт времени нагрева

Схема термической обработки изделия:

Время нагрева будем рассчитывать по формуле:

τобщ = τс.п. + τи.в. , где

τс.п. - время сквозного прогрева,

τи.в. - время изотермической выдержки,

τс.п. = К1·(V/F)·KP·KK (ч)

τи.в. = 0.08·W + 0.2·V+0.15·Mo (мин)

W,V,Mo – количество процентов вольфрама, ванадия и молибдена соответственно.

К1 – коэффициент, зависящий от марки, состава и температуры среды.

Дла стали Р18 при температуре закалки 1280˚С:

К1 = 4,4 мин/см = 7,3 ч/м

V/F – соотношение объёма к поверхности простого тела, схожего с нашим изделием.

Для короткого полого цилиндра:

V/F=(D-d)·l/(4l-2(D-d))

D = 0.185 м

d = 0.063 м

l = 0.020 м

V/F = 0,00753 м

KP– критерий формы:

KP = 1+0,2·(D-d)/l

KP = 1,0327

KK – коэффициент конфигурации:

KK= 1

τс.п. = 0,057 ч = 3,42 мин

τи.в. = 0.08·18,5 + 0.2·1,4+0.15·(%Мо) = 1,7 мин

τоб = 10,26 +6,84+1,7+10,26=29,06 мин

4.3 Обоснование выбора способа охлаждения при закалке и отпуске

Охлаждение при закалке следует проводить в селитровом приспособлении или в масле, так как при медленном охлаждении (на воздухе) могут выделиться карбиды, что ухудшит режущие свойства изделия. Выбор селитрового приспособления продиктован большей технологичностью и безопасностью. Масло – огнеопасно (температура вспышки колеблется от 150 до 320˚С). Масло необходимо менять по истечению срока службы. Кроме того масло пригорает к поверхности изделия и образует пригар, что требует лишних затрат на очистку детали. Расплав же солей не обладает выше указанными недостатками. Температура расплава 280˚С обеспечивает замедленное охлаждение, что исключает возникновение термических напряжений и, как следствие коробление изделия.

Похожие работы

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... и размеров получаемого сварного узла сложной пространственной формы. С институтом технической кибернетики Академии Наук Беларуси (ИТК НАН РБ), НПП «Сапр-оснастка» (г.Гомель), «ИНТЕРМЕХ» МСКТБ АТП, ИУНПП МикроЭкспрессИнт'л (г.Минск) продолжаются работы по созданию и развитию системы компьютерного проектирования оснастки различного уровня сложности, технологических процессов гальванопокрытий, ...

... 60) HRC60...64 биение не превышает 0,015 мм.3. От правильно выбранных установочных баз зависит точность обработки детали, рациональное использование приспособлений, возможность обработки на высокопроизводительном оборудование. Исходя из технологического процесса и условий базирования видно, что на протяжение всего технологического процесса и данного случая выполняется принцип постоянства ...

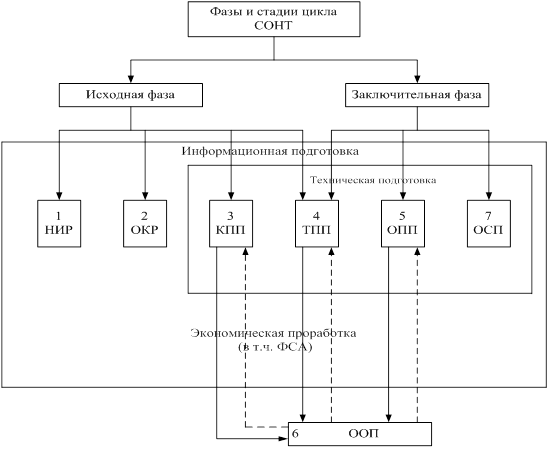

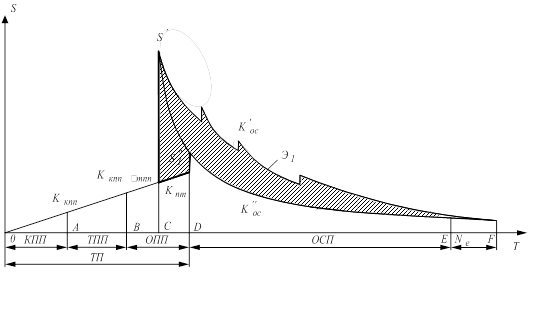

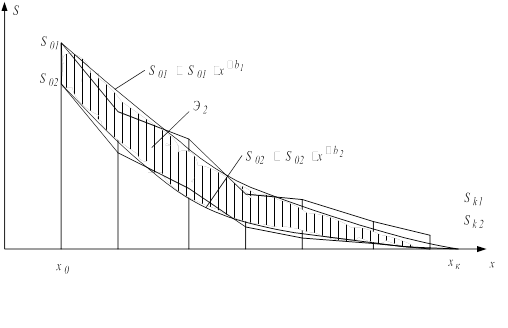

... хозяйства? 14. Каковы задачи и функции материально-технического обеспечения предприятия? 15. Как осуществляется планирование потребности в материальных ресурсах? 3.7 Совершенствование организации производства и оценка ее экономической эффективности Основные пути развития организационных резервов Многообразие производственно-технических условий работы промышленных предприятий ...

0 комментариев