Навигация

2 Выбор средств измерения

При выборе средств измерения учитываются их метрологические и экономические показатели. Обобщающим показателем при выборе инструмента является погрешность при измерении. В общем случае должно выполнятся следующее условие:

![]() , (1)

, (1)

где ΔLim – суммарная погрешность средства измерения (по таблицам соответствующего ГОСТа, см. прил. 8, 9), мкм;

δ – допускаемая погрешность измерения, мкм.

Допускаемая погрешность измерения показывает, на сколько можно ошибиться при измерении размера заданной точности в меньшую или большую стороны, т.е. имеет знаки ![]() δ.

δ.

При расчете в курсовом проекте в учебных целях значения δ примем 20 % (для 10…17 квалитета) от значения допуска на изготовление.

Выбираем микрометр 0кл. МК-25-75 ГОСТ 6507-90 и штангенциркуль ШЦ-1-125 ГОСТ 166-74, прибор индикаторный ИЧ-02 кл.0 ГОСТ-577-68.

После расчета и подбора измерительных инструментов в курсовом проекте описывается каждый измерительный инструмент и его применение для выбранного объекта ремонта

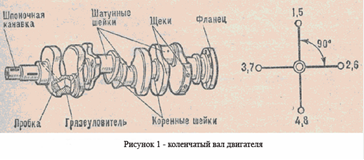

3 Определение дефектов деталей и коэффициентов их повторяемости

Исходными данными для определения дефектов детали и коэффициентов их повторяемости являются размеры исследуемых поверхностей новой детали по чертежу, допустимые размеры детали в соединении с бывшими в эксплуатации деталями и с новыми.

Перед проведением расчетов необходимо произвести замеры исследуемых поверхностей у 50 – 60 изношенных деталей. Измеряемая поверхность должна быть тщательно очищена от загрязнений. Для измерений выбирают инструмент согласно методике, изложенной в [1].

В нашем случае имеется три дефекта:

- износ шатунных шеек;

- износ шейки под шестерню;

- износ коренных шеек.

Размер шатунных шеек:

- по чертежу dн = 60-0,013 мм.

- допустимый размер без ремонта

в соединении с новыми деталями – 59,987 мм.

Замерен диаметр у 50 шатунных шеек, получены следующие результаты:

58,12; 58,33; 58,30; 58,31; 58,13;

58,16; 58,16; 58,10; 58,12; 58,36;

58,15; 58,08; 58,15; 58,30; 58,42;

58,36; 58,46; 58,36; 58,10; 58,31;

58,38; 58,24; 58,12; 58,30; 58,17;

58,32; 58,38; 58,39; 58,11; 58,04;

58,12; 58,14; 58,38; 58,27; 58,12;

58,45; 58,16; 58,38; 58,17; 58,26;

58,13; 58,03; 58,43; 58,43; 58,03;

58,43; 58,13; 58,12; 58,43; 58,33.

Значения износов определяем по формулам:

- для валов И = dmin - dизм;

- для отверстия И = Dизм - Dmax,

где dизм и Dизм – измеренный диаметр соответственно вала и отверстия, мм;

dmin и Dmax – соответственно наименьший и наибольший предельные размеры вала и отверстия.

Для шатунных шеек dmin = 60 - 0,013 = 59,987 мм.

Тогда величины износов составят:

И1 = 59,987 - 58,12 = 1,867 мм; И2 = 59,987 - 58,33 = 1,657 мм;

И3 = 59,987 - 58,30 = 1,687 мм; И4 = 59,987 - 58,31 = 1,677 мм.

Остальные вычисления износов для сокращения не приводим, а результаты представим в сводной таблице 2 (вариационном ряде) информации, в которой полученные расчетом износы расположены в порядке их возрастания.

Таблица 2 Сводная ведомость по износам шатунных шеек

| № детали | Износ, мм | № детали | Износ, мм | № детали | Износ, мм |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | 1,527 | 21 | 1,687 | 41 | 1,867 |

| 2 | 1,537 | 22 | 1,687 | 42 | 1,867 |

| 3 | 1,557 | 23 | 1,687 | 43 | 1,867 |

| 4 | 1,557 | 24 | 1,717 | 44 | 1,877 |

| 5 | 1,557 | 25 | 1,727 | 45 | 1,887 |

| 6 | 1,557 | 26 | 1,747 | 46 | 1,887 |

| 7 | 1,567 | 27 | 1,817 | 47 | 1,907 |

| 8 | 1,597 | 28 | 1,817 | 48 | 1,947 |

| 9 | 1,607 | 29 | 1,827 | 49 | 1,957 |

| 10 | 1,607 | 30 | 1,827 | 50 | 1,957 |

| 11 | 1,607 | 31 | 1,827 | ||

| 12 | 1,607 | 32 | 1,837 | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 13 | 1,627 | 33 | 1,837 | ||

| 14 | 1,627 | 34 | 1,847 | ||

| 15 | 1,627 | 35 | 1,857 | ||

| 16 | 1,657 | 36 | 1,857 | ||

| 17 | 1,657 | 37 | 1,857 | ||

| 18 | 1,667 | 38 | 1,867 | ||

| 19 | 1,677 | 39 | 1,867 | ||

| 20 | 1,677 | 40 | 1,867 |

Размер шеек под шестерню:

- по чертежу dн = ![]() мм.

мм.

- допустимый размер без ремонта

в соединении с новыми деталями – 40,009 мм.

Замерен диаметр у 50 шеек под шестерню, получены следующие результаты:

39,32; 39,33; 39,30; 39,31; 39,33;

39,26; 39,06; 39,30; 39,12; 39,36;

39,25; 39,38; 39,15; 39,30; 39,12;

39,36; 39,16; 39,36; 39,10; 39,31;

39,32; 39,32; 39,36; 39,30; 39,38;

39,34; 39,36; 39,38; 39,36; 39,37;13;

39,33; 39,39; 39,25; 39,27; 39,36;

39,33; 39,33; 39,23; 39,43; 39,33;

39,23; 39,08; 39,34; 39,38; 39,63.

Для шеек под шестерню dmin = 40 + 0,009 = 40,009 мм.

Результаты вычисления износов шеек под шестерню представим в сводной таблице 3.

Таблица 3- Сводная ведомость по износам шеек под шестерню

| № детали | Износ, мм | № детали | Износ, мм | № детали | Износ, мм |

| 1 | 0,379 | 21 | 0,679 | 41 | 0,829 |

| 2 | 0,579 | 22 | 0,679 | 42 | 0,849 |

| 3 | 0,619 | 23 | 0,679 | 43 | 0,859 |

| 4 | 0,629 | 24 | 0,679 | 44 | 0,879 |

| 5 | 0,629 | 25 | 0,689 | 45 | 0,889 |

| 6 | 0,629 | 26 | 0,689 | 46 | 0,889 |

| 7 | 0,629 | 27 | 0,689 | 47 | 0,909 |

| 8 | 0,639 | 28 | 0,689 | 48 | 0,929 |

| 9 | 0,649 | 29 | 0,699 | 49 | 0,929 |

| 10 | 0,649 | 30 | 0,699 | 50 | 0,949 |

| 11 | 0,649 | 31 | 0,709 | ||

| 12 | 0,649 | 32 | 0,709 | ||

| 13 | 0,649 | 33 | 0,709 | ||

| 14 | 0,649 | 34 | 0,709 | ||

| 15 | 0,649 | 35 | 0,739 | ||

| 16 | 0,649 | 36 | 0,749 | ||

| 17 | 0,669 | 37 | 0,759 | ||

| 18 | 0,669 | 38 | 0,759 | ||

| 19 | 0,679 | 39 | 0,779 | ||

| 20 | 0,679 | 40 | 0,779 |

Размер шеек под шестерню

- по чертежу dн = ![]() мм.

мм.

- допустимый размер без ремонта

в соединении с новыми деталями – 69,987 мм.

Замерен диаметр у 50 коренных шеек, получены следующие результаты:

68,57; 68,97; 68,80; 68,95; 68,83;

68,56; 68,36; 68,51; 68,52; 68,96;

68,51; 68,58; 68,25; 68,45; 68,35;

68,56; 68,96; 68,51; 68,44; 68,01;

68,31; 68,54; 68,22; 68,85; 68,57;

68,51; 68,48; 68,49; 68,24; 68,75;

68,51; 68,52; 68,58; 68,17; 68,62;

68,55; 68,86; 68,81; 68,35; 68,56;

68,23; 68,53; 68,11; 68,02; 68,47;

68,41; 68,07; 68,42; 68,54; 68,07.

Для коренных шеек dmin = 70 – 0,013 = 69,987 мм.

Результаты вычисления износов коренных шеек представим в сводной таблице 4.

Таблица 4-Сводная ведомость по износам коренных шеек

| № детали | Износ, мм | № детали | Износ, мм | № детали | Износ, мм |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | 1,017 | 21 | 1,447 | 41 | 1,737 |

| 2 | 1,027 | 22 | 1,457 | 42 | 1,747 |

| 3 | 1,027 | 23 | 1,467 | 43 | 1,757 |

| 4 | 1,037 | 24 | 1,467 | 44 | 1,767 |

| 5 | 1,127 | 25 | 1,477 | 45 | 1,817 |

| 6 | 1,137 | 26 | 1,477 | 46 | 1,877 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 7 | 1,157 | 27 | 1,477 | 47 | 1,917 |

| 8 | 1,177 | 28 | 1,477 | 48 | 1,917 |

| 9 | 1,187 | 29 | 1,477 | 49 | 1,967 |

| 10 | 1,237 | 30 | 1,497 | 50 | 1,977 |

| 11 | 1,367 | 31 | 1,507 | ||

| 12 | 1,407 | 32 | 1,517 | ||

| 13 | 1,407 | 33 | 1,537 | ||

| 14 | 1,417 | 34 | 1,547 | ||

| 15 | 1,417 | 35 | 1,567 | ||

| 16 | 1,427 | 36 | 1,577 | ||

| 17 | 1,427 | 37 | 1,627 | ||

| 18 | 1,427 | 38 | 1,637 | ||

| 19 | 1,437 | 39 | 1,637 | ||

| 20 | 1,447 | 40 | 1,677 |

Определяем коэффициент повторяемости дефекта по формуле:

, (2)

, (2)

где Кi – коэффициент повторяемости i-го дефекта детали;

ni – число деталей, размеры поверхностей которых выходят за поле допуска на изготовление или на ремонтный размер изделия;

N – общее число замеренных деталей.

В нашем примере из табл. 3 ni = 50 деталей, так как у нас все детали изношенные, тогда по (3) получим:

Аналогично рассчитываются коэффициенты повторяемости для остальных дефектов.

Похожие работы

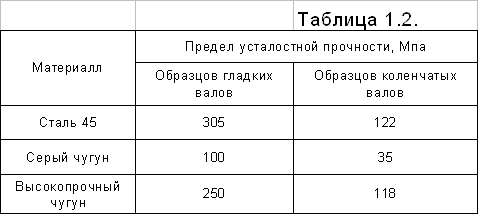

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость. Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей). Проанализировав вышеуказанное Приложение приходим к ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

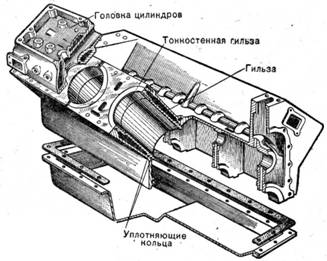

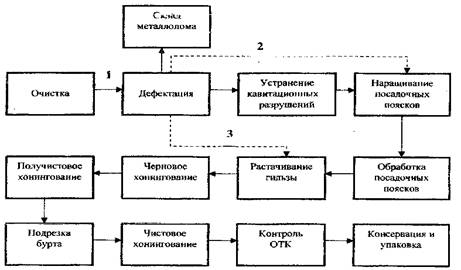

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

0 комментариев