Навигация

Расчет основных режимов нанесения покрытия

6 Расчет основных режимов нанесения покрытия.

6.1 Сущность способа восстановления наплавкой под легирующим флюсом по оболочке.

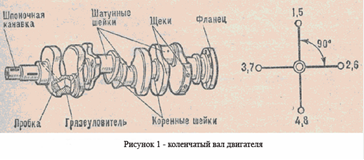

Сущность способа заключается в следующем. Деталь обвертывают металлической оболочкой из листовой стали, плотно прижимают оболочку к поверхности детали с помощью специального приспособления и сваркой в среде углекислого газа прихватывают ее в стыке. После удаления приспособления производят автоматическую наплавку под флюсом непосредственно по металлической оболочке.

Технические требования при наплавке под легирующим флюсом по оболочке:

- твердость шеек после наплавки HRC 56-62;

- масляные каналы и грязеуловители должны быть очищены;

- овальность и конусность шеек не более Ra 0,2-0,4;

- биение средней коренной шейки относительно крайних не более 0,02 мм;

- не параллельность осей шатунных и коренных шеек не более 0,012 мм.

При наплавке выбираем проволоку Св.-08, ГОСТ-2246-70; флюс АН-348-А, ГОСТ-9087-69 по оболочке.

6.2 Разработка режимов восстановления

Основные режимы наплавки.

Сварочный ток выбираем по эмпирической формуле:

![]() , (9)

, (9)

где D - диаметр детали, мм.

Для шатунных и коренных шеек, с диаметром 60 мм и 70 мм соответственно, сварочный ток принимаем:

Iсв = 40 (3,91…4,12) = 156,4…164,8 А

Принимаем Iсв = 160 А.

Напряжение при наплавке принимаем U = 20…21 В.

Диаметр проволоки dпр = 1,6 мм.

Для шейки под шестерню, с диаметром 40 мм, сварочный ток принимаем:

Iсв = 40·3,41 = 136,4 А

Принимаем Iсв = 140 А.

Напряжение при наплавке принимаем U = 18…20 В.

Диаметр проволоки dпр = 1,2 мм.

Скорость наплавки определяется по формуле:

![]() , м/ч, (10)

, м/ч, (10)

где αН – коэффициент наплавки, г/А·ч (при наплавке постоянным током обратной полярности αН = 10 - 12 г/А·ч);

I – сила тока, А;

h – толщина наплавляемого слоя, мм;

S – шаг наплавки, мм;

γ – плотность электродной проволоки, г/см3 (γ = 7,85 г/см3).

Скорость наплавки

для шатунных шеек:

![]() м/ч,

м/ч,

для коренных шеек:

![]() м/ч,

м/ч,

для шеек под шестерню:

![]() м/ч.

м/ч.

Принимаем скорость наплавки VН = 29…32 м/ч.

Частота вращения детали:

![]() , мин-1, (11)

, мин-1, (11)

где d – диаметр детали, мм.

Частота вращения вала:

для шатунных шеек:

![]() мин-1,

мин-1,

для коренных шеек:

![]() мин-1,

мин-1,

для шеек под шестерню:

![]() мин-1.

мин-1.

Выбираем частоту вращения вала n = 2…4 мин-1.

Скорость подачи электродной проволоки:

![]() , м/ч, (12)

, м/ч, (12)

где dПР – диаметр электродной проволоки, мм.

Скорость подачи электродной проволоки:

для шатунных и коренных шеек:

![]() м/ч,

м/ч,

для шеек под шестерню:

![]() м/ч.

м/ч.

Шаг наплавки определяется из соотношения:

S = (2…2,5)dПР, мм (13)

S = 3,5 мм/об – для шатунных и коренных шеек.

S = 2,64 мм/об – для шеек под шестерню.

Смещение электрода определяется из соотношения:

l = (0,05…0,07)d, мм (14)

где d – диаметр детали, мм.

l = 3 мм – для шатунных шеек.

l = 3,5 мм – для коренных шеек.

l = 2 мм – для шеек под шестерню.

Вылет электрода определяется из соотношения:

δ = (10…12)dПР, мм. (15)

δ = 17,6 мм – для шатунных и коренных шеек.

δ = 13,2 мм – для шеек под шестерню.

Толщина покрытия h определяется из соотношения:

h =![]() + z1 + z2, мм (16)

+ z1 + z2, мм (16)

где И – износ детали, мм (берём средний из 50 износов);

z1 – припуск на обработку перед покрытием на сторону (z1 = 0,1…0,3 мм);

z2 – припуск на механическую обработку после нанесения покрытия на сторону, мм. Определяется согласно табл. 9 [1].

hШШ = 1,97 мм;

hКШ = 1,84 мм;

hШПШ = 1,458 мм,

hШШ, hКШ, hШПШ – соответственно толщина покрытия для шатунных шеек, коренных шеек и шеек под шестерню.

Норма времени на выполнение наплавочных работ определяется по формуле:

ТН = Т0 + ТВС + ТДОП + ![]() , (17)

, (17)

где Т0 – основное время, определяется по формуле:

![]() , мин, (18)

, мин, (18)

где l – длина наплавляемого участка детали, мм; n – количество наплавляемых деталей, шт. (в учебных целях n = 7…12 штук).

Для шатунных шеек:

![]()

Для коренных шеек:

![]()

Для шеек под шестерню:

![]()

ТВС – вспомогательное время наплавки, мин. (в учебных целях принимается 2 – 4 мин.);

ТДОП – дополнительное время, определяется по следующей формуле:

![]() , мин, (19)

, мин, (19)

где К = 10…14 % - коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного.

Для шатунных шеек:

![]()

Для коренных шеек:

![]()

Для шеек под шестерню:

![]()

ТПЗ – подготовительно-заключительное время, мин (в учебных целях принимается 16…20 мин).

Норма времени на выполнение наплавочных работ для шатунных шеек:

![]()

Для наплавочной операции коренных шеек:

![]()

Для наплавочной операции шеек под шестерню:

![]()

Похожие работы

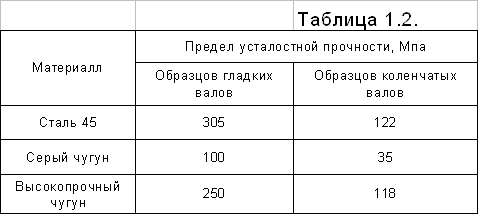

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость. Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей). Проанализировав вышеуказанное Приложение приходим к ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

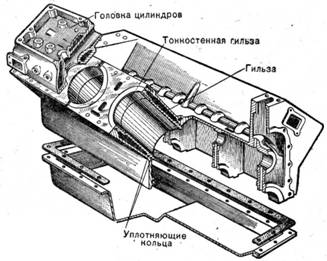

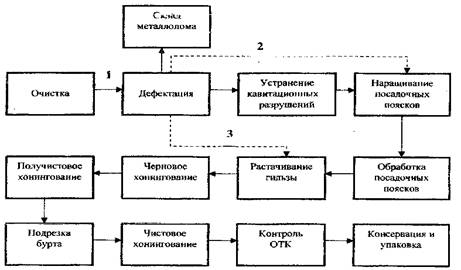

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

0 комментариев