Навигация

Экструзия полиэтилена с формированием трубной заготовки

3. Экструзия полиэтилена с формированием трубной заготовки

Перед пуском агрегата проверяется состояние узлов механизмов и их исправность, наличие смазки, величина зазора кольцевой щели головки, наличие и надежность крепления заземляющих устройств.

Включается обогрев зон цилиндра и формующей головки экструдера, которые, в зависимости от показателя текучести расплава сырья и состава композиции нагреваются до температур, указанных в таблице 9 или технологической карты.

Открывается вентиль водопроводной сети для охлаждения зон цилиндра и шнека, а также калибрующей системы и охлаждающих ванн.

По достижении данных температур машина выдерживается на данном тепловом режиме не менее 2-х часов для экструдера ЕДС –01 и не менее 3-х часов для экструдера ДС-02.

На период пуска экструдера после длительной аварийной остановки температурный режим завышают на 15-25°С во избежание чрезмерных нагрузок на привод шнека и головку. Конкретный, для данного вида сырья, температурный режим, скорость вращения шнека, указаны в табл. 9.

В случае поступления нового сырья, импортного сырья, сырья из новых производств и др. технолог цеха производит корректировку технологических режимов, указанных в табл. 9. Критерием при этом является получение корпусов туб, отвечающих требованиям ТУ У 25463020-02-99

В период подготовки машины к запуску производится установка кольцевого зазора по щупу.

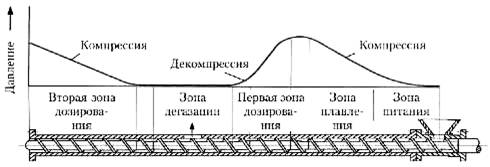

Обогрев корпуса производится электрическими нагревателями, сгруппированными в 4 тепловые зоны, формующая головка имеет 3 электронагревателя. Установка режимов осуществляется согласно таблицы 2.

Температура по тепловым зонам экструдера регулируется автоматически в пределах 0-185°С (в зависимости от сырья). Примыкающий к загрузочному отверстию участок корпуса имеет систему водяного охлаждения до t=20° С, предотвращающего перегрев материала и его «запекание» в зоне загрузки.

Таблица 2

| № ту-бы | Температура по зонам цилиндра, 0С | Темпера-тура головки, 0С | Показания тахометра | Вакуум | Температура, 0С | ||||||||

| Шнека | конвеера | 1 | 2 | Ванна | Втулка | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||||

| 1М | 120 | 130 | 135 | 147 | 130 | 140 | 135 | 265 | 568 | 15 | 14 | 20 | 8-10 |

| 2М | 120 | 130 | 140 | 143 | 145 | 145 | 145 | 501 | 359 | 14 | 14 | 20 | 8-10 |

| 3М | 120 | 120 | 135 | 147 | 162 | 170 | 170 | 398 | 635 | 16 | 14 | 20 | 8-10 |

| 4М | 120 | 120 | 135 | 147 | 162 | 170 | 170 | 398 | 635 | 16 | 14 | 20 | 8-10 |

| 5М | 120 | 130 | 140 | 147 | 151 | 159 | 158 | 660 | 568 | 7 | 14 | 20 | 8-10 |

| 1С | 120 | 120 | 135 | 147 | 162 | 170 | 170 | 398 | 635 | 16 | 14 | 20 | 10 |

| 2С | 120 | 120 | 135 | 147 | 152 | 150 | 145 | 398 | 640 | 16 | 14 | 20 | 10 |

| 3С | 120 | 120 | 135 | 147 | 152 | 150 | 145 | 398 | 640 | 16 | 14 | 20 | 10 |

| 4С | 120 | 120 | 135 | 147 | 152 | 150 | 145 | 398 | 640 | 16 | 14 | 20 | 10 |

| 5С | 120 | 130 | 140 | 147 | 152 | 159 | 158 | 786 | 694 | 6 | 11 | 20 | 10 |

| 1Ж | 120 | 130 | 140 | 147 | 152 | 159 | 158 | 786 | 694 | 6 | 11 | 20 | 10 |

| 2Ж | 120 | 130 | 140 | 147 | 152 | 159 | 158 | 786 | 694 | 6 | 11 | 20 | 10 |

| 3Ж | 120 | 130 | 140 | 147 | 152 | 159 | 158 | 786 | 694 | 6 | 11 | 20 | 10 |

| 4Ж | 120 | 130 | 140 | 147 | 152 | 159 | 158 | 786 | 694 | 6 | 11 | 20 | 10 |

| 5Ж | 120 | 130 | 140 | 147 | 152 | 159 | 158 | 786 | 694 | 6 | 11 | 20 | 10 |

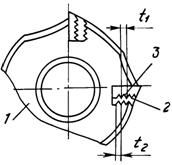

Для улучшения качества туб, сокращения потерь от обрыва рукава, задержки инородных веществ в материалах на экструзионных линиях установлены фильтрующие сетки.

Количество фильтрующих сеток и частота их чистки зависит от качества перерабатываемого сырья и состава композиции тубы и толщины ее стенки (Ориентировочно – для туб диаметром до 40 мм – 2 сетки, 50 мм – 3 сетки. При добавлении вторичного сырья количество сеток увеличивают на одну)

Средняя частота чистки сеток –один раз в 3 дня или при переходе на другой цвет.

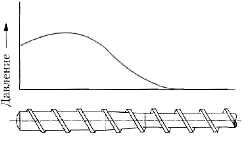

Пуск экструдера производят на малых оборотах шнека, которые в дальнейшем повышаются. Скорость набора частоты вращения на более 5 оборотов шнека за 5 мин (не более 200 по показаниям тахометра).

Шибер на подачу материала из загрузочного бункера в первый момент должен быть обязательно закрытым.

После пуска шнека открывание шибера производится постепенно.

Скорость вращения шнека в зависимости от показателя текучести расплава подбирается практически в пределах паспортных данных оборудования и исходя из внешнего вида корпуса туб (отсутствие царапин, щелей, разрывов).

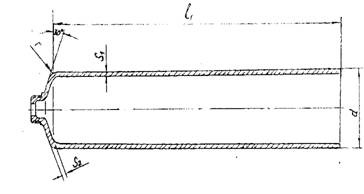

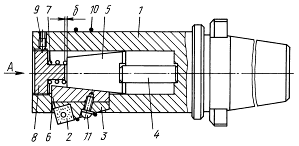

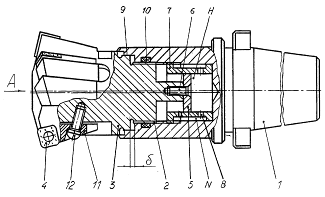

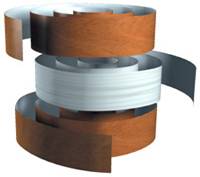

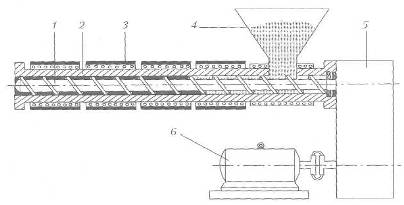

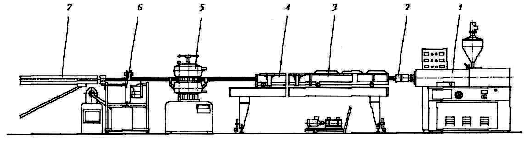

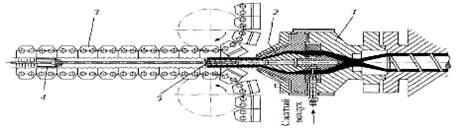

Поступивший в цилиндр материал захватывается шнеком и по мере продвижения по цилиндру под действием механической энергии червяка и тепловой энергии электронагревателей, расположеных на корпусе, нагревается, расплавляется, гомогенизируется, продавливается через набор фидьтрующих сеток, расположенных между цилиндром и головкой и в виде однородной вязкой массы выдавливается из профидирующей кольцевой головки в форме трубной заготовки (рукава).

4.Вакуумная калибровка трубной заготовки, вытяжка его, охлаждение и разрезка трубчатой заготовки на корпуса

Выходящая из кольцевой щели экструзионной головки трубчатая заготовка собирается, сжимается и направляется в калибрующее устройство, охлаждающую ванну, тянущее устройство, а затем в режущее устройство. Ванну заполняют водой, включают вакуум. Затвердевшую часть заготовки отрезают.

Труба охлаждается в условиях скользящего контакта с формующими поверхностями.

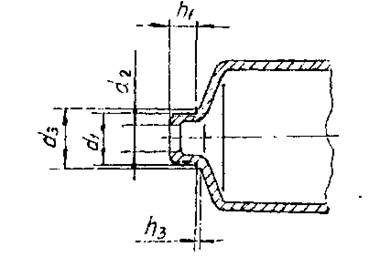

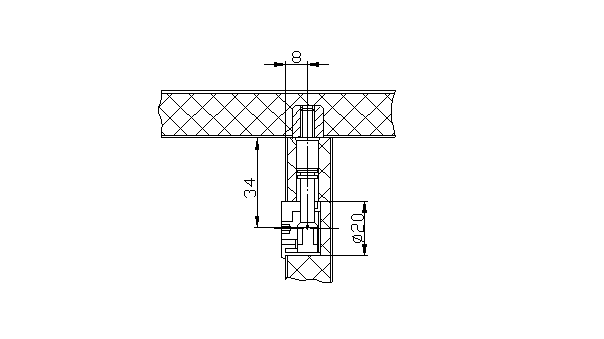

В вакуумной камере, на входе расположена латунная калибрующая насадка, оснащенная оборотной системой охлаждения воды. Холодильная установка поддерживает температуру воды в пределах 10+2 ° С. При изготовлении прозрачных туб (без использования пигмента) температура охлаждения должна быть минимальной <8° С, также необходимо вводить в композицию нуклеатирующие добавки или использовать прозрачные марки полиэтиленов. Благодаря пониженному давлению в камере труба распирается внутренним давлением и прижимается к калибрующей втулке, вакуум формирует трубу, а втулка калибрует наружный диаметр трубы. Вакуум в камере не более 100-300 мм ртутного столба.

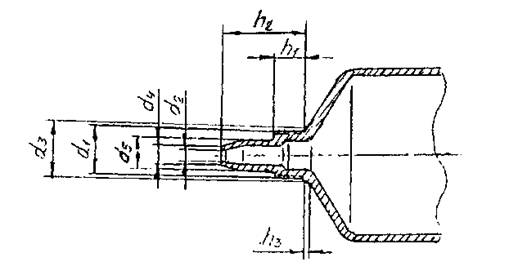

Калиброванная труба из вакуумной камеры через латунную диафрагму проходит в охлаждающую ванну, в которой поддерживается разрежение и труба окончательно охлаждается водой. На выходе из охлаждающей ванны установлено эластичное уплотнение.

Охлаждающая ванна снабжена системой дозированной подачи и отвода воды, соединенной с оборотной системой охлаждения до 20° С (градирней). Внутри ванны установлены поддерживающие ролики, позволяющие удерживать трубу под водой.

Всё калибрующее устройство смонтировано на каретке, которая может перемещаться на роликах вдоль линии транспортировки трубы. Скорость протяжки трубы через калибрующее устройство регулируется дистанционно и согласуется со скоростью вращения шнека.

Протяжка труб осуществляется при помощи гусеничного тянущего устройства с механическим регулируемым зажимом трубы.

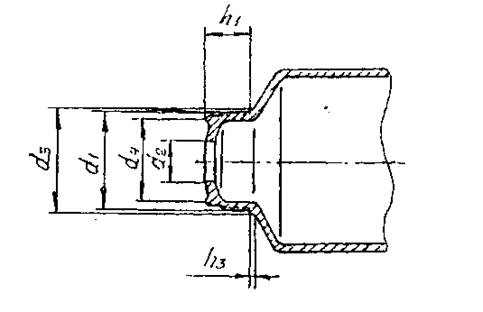

После тянущего устройства труба по направляющему кольцу подается в отрезное устройство. Направляющее кольцо снабжено оборотной системой охлаждения воды, поддерживающей температуру в пределах 10+2 °С, что обеспечивает окончательное охлаждение трубы. Отрезное устройство имеет автоматическую систему регулирования длины отрезаемых труб. Отрезное устройство производит возвратно-поступательное движение вместе с подаваемой трубой вдоль линии продвижения трубы. Скорость продвижения отрезного устройства взаимно согласовывается со скоростью протяжки трубы в гусеничном тянущем устройстве. Этим достигается равномерность (параллельность) поверхности отрезанной трубы.

Отрезанные по заданной длине трубы по наклонному лотку подаются в технологическую тару и перемещаются оператором на операцию формования головки тубы.

Вытяжка заготовки обеспечивается за счет разницы скоростей вытяжки, .создаваемой тянущими траками, и скорости выхода заготовки из формующей головки.

Регулированием скорости вращения тянущих (приемных) валков и дополнительной подкалибровкой с помощью калибровочных болтов на головке устанавливается необходимая толщина корпуса тубы.

Скорость вытяжки, установленная в технологической карте, в каждом конкретном случае подбирается наладчиком, в зависимости от заданной толщины корпуса тубы и скорости вращения шнека.

Диаметр корпуса тубу регулируют степенью вакуумирования.

Похожие работы

... вручную или с помощью пневмотранспорта. Составы композиций для приготовления различных видов труб приведены в таблице 8. Таблица 8 № трубы Характеристика трубы Диаметр Содержание ингредиентов, масс. % ПЭВД ПЭНД Концентрат пигмента Полимерный модификатор Скользящая добавка 1М мягкая 25 100 - 0-3 - 0-3 2М -/- 30 100 - 0-3 - 0-3 3М -/- 35 100 - 0-3 - 0-3 4М ...

... приведены в таблице 2.1. Таблица 2.1. Основные экономические параметры вариантов технологического процесса Варианты технологического процесса Себестоимость Руб. Тшт.к. Мин. Заводской технологический процесс 72.6 20.7 Технологический процесс №2 84.1 10,74 Технологический процесс №3 86.6 13.37 Проведя анализ по себестоимости и Тшт.к. Выбираем оптимальный ...

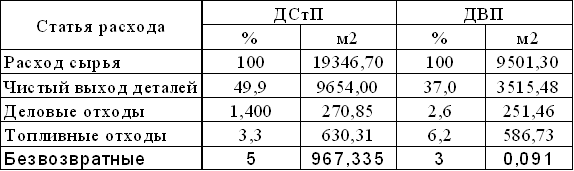

... стяжек и установочные размеры регламентируются ОСТ 13-78-79. Для изделия стяжка выбирается из каталога мебельной фурнитуры [ ]. 3. Разработка технологического процесса производства изделия 3.1 Описание технологического процесса Технологический процесс изготовления предложенной кровати несложен, трудоёмкость и материалоемкость имеют не большие показатели. Следовательно, кровать будет ...

... 2000 – №20, 2006 www.fips.ru с 1995 по 2006 года 1.3 Характеристика исходного сырья, вспомогательных материалов и готовой продукции Качественные показатели полиэтилена низкого давления марки 277–73 соответствуют ГОСТ 16338–85 [33, 34] и приведены в таблице 1.3. Таблица 1.3 № п/п Наименование показателя Значение показателей 1 Плотность, г/см3 0,958–0,964 2 Показатель ...

0 комментариев