Навигация

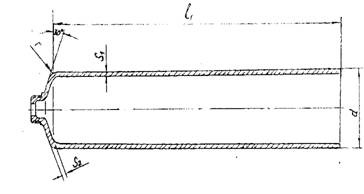

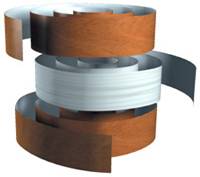

Формирование головки туб с приформовкой их к корпусу методом литья под давлением

5. Формирование головки туб с приформовкой их к корпусу методом литья под давлением

Формирование головки с приформовкой их к корпусу туб осуществляется на литьевых машинах SIN-25-NC

Литье под давлением наиболее производительный и прогрессивный способ переработки пластмасс, который дает возможность формования разностенных деталей и деталей очень сложной конфигурации, возможно с полной автоматизации процесса.

Процесс литья заключается в том, что материал под действием высокой температуры плавится, пластицируется и под высоким давлением, создаваемом в материальном цилиндре, впрыскивается в полость охлажденной формы, т.е. при литье в материале не происходят химические процессы структурирования и поэтому материал и его отходы могут перерабатыватъся неоднократно.

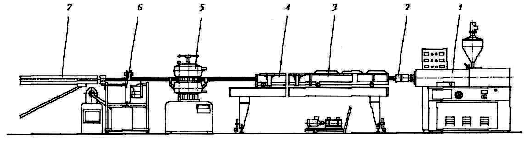

Технологическая схема литья включает:

- приготовление композиции;

~ литье под давлением с приформовкой головки к корпусу;

- сбор технологических отходов;

- переработка технологических отходов.

Приготовление композиции для литья под давлением осуществляется на стадии приготовления композиций и осуществляется по такой же технологической цепочке, как и при экструзии (см. раздел 2 данного регламента).

Для изготовления головки тубы применяется полиэтилен низкого давления (высокой плотности HDPE) как в чистом виде, так и в виде композиций с добавками, которые готовятся на стадии приготовления композиций

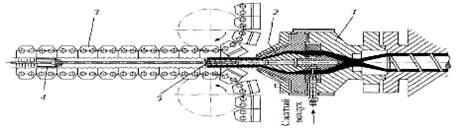

Изготовление головки и ее приформовка к корпусу тубы производится на 4-х колонном вертикальном гидравлическом прессе автомате с предварительной шнековой пластикацией.

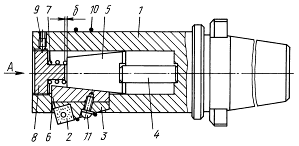

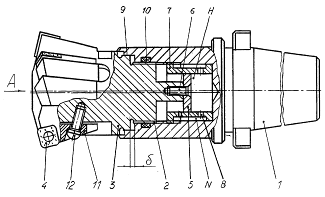

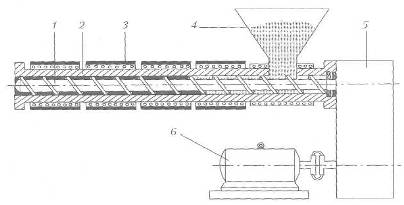

Литьевая машина состоит из пяти основных узлов: - станины; узла впрыска; механизма смыкания; гидропривода; электропривода:

Загрузка сырья в загрузочный бункер машины производится из шлюзового накопителя, из которого гранулы полиэтилена или композиции подаются пневмозагрузчиком циклического действия.

Из загрузочного бункера машины материал подается в материальный цилиндр вертикальной литьевой машины.

Примыкающий к загрузочному отверстию участок корпуса имеет систему водяного охлаждения, предотвращающего перегрев материала и его налипание в зоне загрузки.

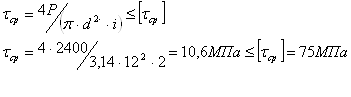

Материальный цилиндр литьевой машины представляет собой цилиндрический корпус с вращающимся внутри шнеком. Режимы литья под давлением устанавливаются согласно таблице 3;. предварительный прогрев литьевой машины – не менее 30- 40 мин.

Таблица 3

| № тубы | Температурные режимы литниковой системы, 0С | Температура по зонам цилиндра,0С | Инжекция | Время выдержки | |||||||||

| 1 | 2 | 3 | |||||||||||

| 1М | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 250 | 215 | 18-28 | 0/І90-90 | |||||||

| 2М | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/І90-90 | |||||||

| 3М | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/І90-90 | |||||||

| 4М | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/І90-90 | |||||||

| 5М | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 240 | 240 | 210 | 18-28 | 0/120 | |||||||

| 1С | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/І40-90 | |||||||

| 2С | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/190-90 | |||||||

| 3С | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/І90-90 | |||||||

| 4С | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 230 | 215 | 18-28 | 0/І90-90 | |||||||

| 5С | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 240 | 240 | 210 | 18-28 | 0/120 |

| ||||||

| 1Ж | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 250 | 215 | 18-28 | 0/190-90 |

| ||||||

| 2Ж | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 250 | 215 | 18-28 | 0/190-90 |

| ||||||

| ЗЖ | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 250 | 215 | 18-28 | 0/190-90. |

| ||||||

| 4Ж | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 260 | 250 | 215 | 18-28 | 0/І90-90 |

| ||||||

| 5Ж | 372-370-382-38І-250 Зб5-Зб0-Зб5-3б0-250 | 240 | 240 | 210 | 18-28 | 0/120 |

| ||||||

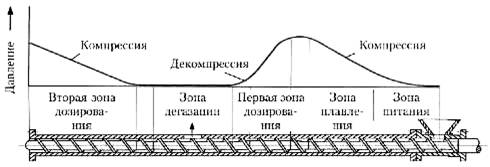

Обогрев корпуса материального цилиндра производится электрическими нагревателями, сгруппированными в 3 тепловые зоны. Температура зон регулируется автоматически в пределах 0-250° С (в зависимости от марки и состава сырья).

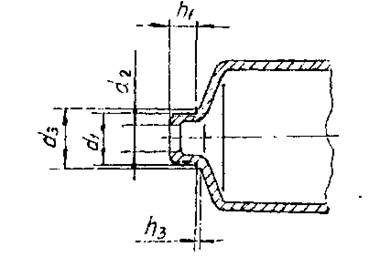

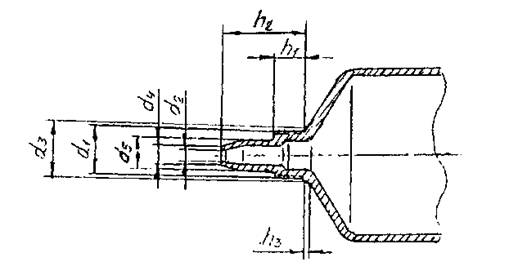

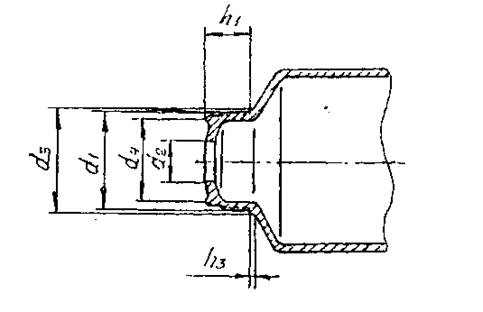

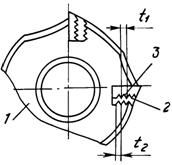

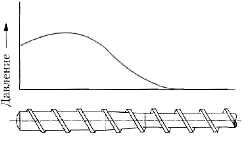

Продвигаясь по каналу материального цилиндра полимерные гранулы уплотняются, расплавляются и равномерно подаются по литниковым каналам, откуда расплав шнеком выдавливаются в оформляющую полость литьевой формы, конфигурация рабочих полостей которой соответствует конфигурации изделия (туб).

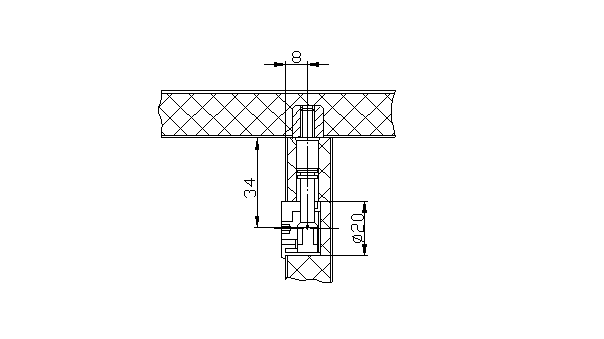

Операция литья и приформовки к корпусу осуществляется в 8-гнездной литьевой форме. Загрузку (насадку) трубных заготовок (корпусов) на пуансоны производит оператор литьевой машины.

Подвижная плита рабочего стола при помощи гидропривода подает пуансоны с надетыми трубными заготовками в открытую литьевую форму.

Под действием гидравлического пресса, создающего необходимое для формирования сжимающее усилие, дитьевая форма смыкается. Головка формуется с одновременной приформовкой к трубчатой заготовке (корпус тубы). Литьевая форма оснащена водяной оборотной системой охлаждения, поддерживающей температуру охлаждающей воды на входе и выходе из литьевой формы в пределах 10+2° С. Для поддержания заданной температуры охлаждающей воды, литьевая машина снабжена холодильной установкой.

После охлаждения литьевая форма размыкается, пуансоны с готовыми изделиями выталкиваются из матрицы и при помощи гидропривода перемещаются подвижной плитой из зоны формования к зоне выгрузки, где готовые тубы пневматически поднимаются на оправке.

Операция загрузки корпусов и выгрузки туб осуществляется по обе стороны рабочего стола литьевой машины с поочередным перемещением пуансонов.

Оператор снимает готовые тубы с оправки и укладывает в технологическую тару (картонные ящики). Затем тубы в таре перемещаются на следующую технологическую операцию.

При снятии и укладке готовых туб оператором производится их контроль, где некачественные тубы выбраковываются и отправляются на вторичную переработку.

При переходе на другой тип туб, пуансоны – оправки меняются наладчиком литьевой машины на соответствующие данному типу туб.

Похожие работы

... вручную или с помощью пневмотранспорта. Составы композиций для приготовления различных видов труб приведены в таблице 8. Таблица 8 № трубы Характеристика трубы Диаметр Содержание ингредиентов, масс. % ПЭВД ПЭНД Концентрат пигмента Полимерный модификатор Скользящая добавка 1М мягкая 25 100 - 0-3 - 0-3 2М -/- 30 100 - 0-3 - 0-3 3М -/- 35 100 - 0-3 - 0-3 4М ...

... приведены в таблице 2.1. Таблица 2.1. Основные экономические параметры вариантов технологического процесса Варианты технологического процесса Себестоимость Руб. Тшт.к. Мин. Заводской технологический процесс 72.6 20.7 Технологический процесс №2 84.1 10,74 Технологический процесс №3 86.6 13.37 Проведя анализ по себестоимости и Тшт.к. Выбираем оптимальный ...

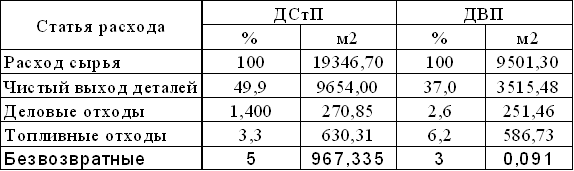

... стяжек и установочные размеры регламентируются ОСТ 13-78-79. Для изделия стяжка выбирается из каталога мебельной фурнитуры [ ]. 3. Разработка технологического процесса производства изделия 3.1 Описание технологического процесса Технологический процесс изготовления предложенной кровати несложен, трудоёмкость и материалоемкость имеют не большие показатели. Следовательно, кровать будет ...

... 2000 – №20, 2006 www.fips.ru с 1995 по 2006 года 1.3 Характеристика исходного сырья, вспомогательных материалов и готовой продукции Качественные показатели полиэтилена низкого давления марки 277–73 соответствуют ГОСТ 16338–85 [33, 34] и приведены в таблице 1.3. Таблица 1.3 № п/п Наименование показателя Значение показателей 1 Плотность, г/см3 0,958–0,964 2 Показатель ...

0 комментариев