Навигация

Оценка технологичности детали

4. Оценка технологичности детали

Деталь “Пробка 5а” изготавливается из материала сталь 20ХМ штамповкой.

С точки зрения механической обработки деталь представляет некоторую сложности, т. к. необходимо изготовить сферу высокой точности и шероховатости. Отверстие Ø144 предварительно получается штамповкой, но в дальнейшем обрабатывается механически. Выступы на площадках среза сферы так же получаются в ходе штамповки, но также подвергаются механической обработке. Сферическая область так же получается в ходе штамповки и доводится обработкой. Так как крупносерийное производство, то затраты на оснастку компенсируются производительностью. Отверстие и пазы в выступах получаются механическим путем.

В крупносерийном и массовом производстве проблемы изготовления и обработки решаются введением более сложной оснастки, станков и инструмента.

5. Выбор способа получения заготовки

Исходными данными для выбора способа получения заготовки являются:

- чертеж детали;

- годовая программа выпуска 10000 шт./год (крупносерийное производство);

- наличие оборудования и оснастки в заготовительном цехе конкретного предприятия.

Выбранный материал заготовки сталь 20ХМ не льется, поэтому существует определенное ограничение в применении других видов получения заготовки кроме как штамповки. Ниже рассматриваются два возможных варианта получения заготовки: штамповка на гидравлических молотах и штамповки на высокоскоростных газовых молотах. Критерием выбора метода получения заготовки является влияния факторов на изготовление.

Таблица 5.1 - Матрица влияния факторов

| Факторы | Способы штамповки | |

| Высокоскоростные газовые молоты | Гидравлические молоты | |

| 1 Форма и размеры заготовки | 2 | 1 |

| 2 Технологические свойства | 2 | 1 |

| 3 Точность изготовления и качество поверхности | 2 | 1 |

| 4 КИМ | 1 | 1 |

| 5 Механические и эксплуатационные свойства | 1 | 1 |

| 6 Годовая программа | 2 | 1 |

| ИТОГО: | 10 | 6 |

Итак, для получения заготовки используется штамповка на высокоскоростных газовых молотах.

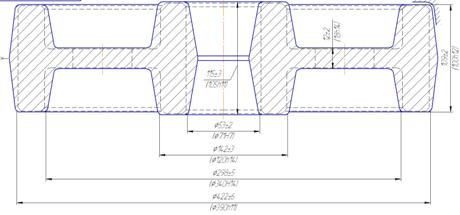

6. Разработка чертежа заготовки

Чертеж поковки выполняют по имеющемуся чертежу детали в соответствии с требованиями ГОСТ 2.423 – 73 и ведут в определенной последовательности.

Вначале выбирают поверхность разъема штампов, далее по ГОСТ 7505-89 назначают припуски, допуски, напуски, штамповочные уклоны, радиусы закругления и указывают основные технические условия на поковку. Затем разрабатывают технологический процесс штамповки.

Для получения поковки из заготовки с помощью штамповки будем использовать закрытые штампы, так как поковка имеет сложную форму и точность ее получения высокая.

Технологический процесс получения поковки

Технологический процесс штамповки поковки сведем в таблицу представленную ниже с расчетом заготовки. Найдем объем заготовки по формуле.

Vпок= 1/3ּ115ּ2302 ּπ – π/4ּ179ּ1402 – (230-182) ּ230ּ179 + π/4ּ27ּ632 = = 1805388,6 мм3 ≈ 1805,4 ּ10 -6 м3

Найдем диаметр заготовки по формуле

![]() , (6.1)

, (6.1)

где m – величина осадки (m=2).

![]()

Площадь поперечного сечения заготовки определится по формуле.

![]() (6.2)

(6.2)

![]()

Определим длину заготовки по формуле.

![]() (6.3)

(6.3)

![]() .

.

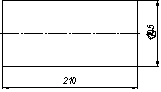

Округляем длину заготовки до 210 мм и проверяем условие 1,25 ≤m≤ 2,5

![]()

Таблица 6.1 – Технологический процесс получения поковки

| Операции и переходы | Эскизы переходов | Оборудование и инструмент |

| Резка заготовки |

| Пилы, мерительный инструмент |

| Нагрев заготовки t = 1000ºC | Методическая печь | |

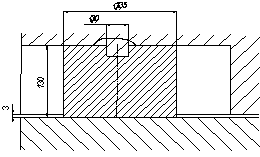

| Насадка с наметкой полости |

| Молот, штамп, робот |

| Окончательная штамповка |

| Молот, штамп, робот |

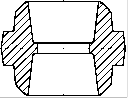

| Обрезка заусенцев и прошивка отверстия |

| Пресс, штамп для прошивки и обрезки |

| Окончательный контроль по чертежу поковки | Мерительный инструмент |

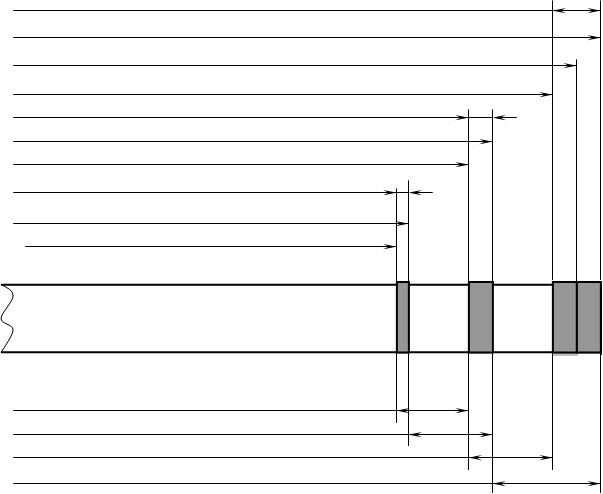

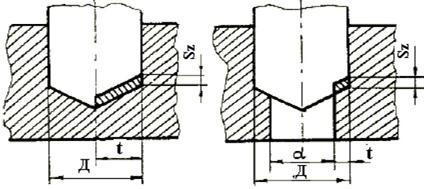

Выбор положения поковки и определение разъема штампа

При выборе положения поковки в штампе необходимо учесть следующее:

Требуется обеспечить равномерное или направленное затвердевание поковки;

Наиболее ответственные, обычно обрабатываемые поверхности, надо делать нижними или боковыми (эти поверхности получаются более чистыми), но не располагать их на линии разъема;

Рекомендуется располагать поковку по возможности с меньшим вертикальным габаритом и большим горизонтальным.

Выбор разъема штампа зависит от конфигурации и размеров поковки, а также от характера производства. Для данной штампа линия разъема будет одна, которая изображена на чертеже поковки (ТПЖА.752457. -01).

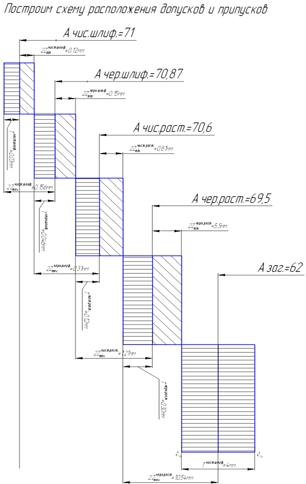

Припуски на механическую обработку

Припуском на механическую обработку является слой металла (на сторону), предназначенный для снятия в процессе механической обработки с целью получения требуемой чистоты поверхности и размеров, заданных чертежом детали. Величина припусков зависит от материала детали, характера производства, положения обрабатываемой поверхности и регламентируется с ГОСТом. Припуск на поверхности по линии разъема должны быть больше, так как в этой части поковки образуется избыток металла, могут скапливаться мелкие частицы шлака, неметаллические включения и газовые пузыри.

Припуски на механическую обработку поковок назначаются по ГОСТу 7505 – 89. /2/

Æ230 при чистоте поверхности Rа 0,40 – припуск 2;

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... типе. Используются универсальные станки, оснащенные специальными, универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изделия. Технологический процесс преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках, обычно применяют универсальные, специализированные, агрегатные ...

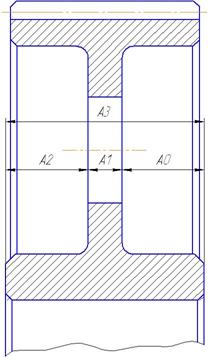

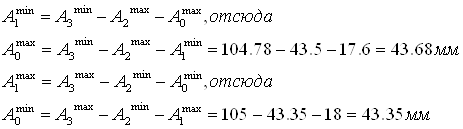

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

0 комментариев