Навигация

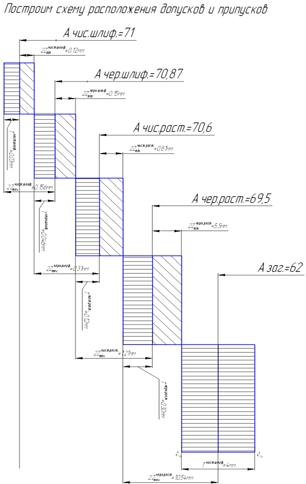

При чистоте поверхности Rа 6,3 – припуск 2,8;

178 при чистоте поверхности Rа 6,3 – припуск 2,8;

Дополнительные припуски

Данные припуски учитывают смещение по поверхности разъема штампа, а так же отклонение от плоскостности данной поверхности.

Штамповочный уклон

Штамповочные уклоны делают для облегчения выемок поковок из штампа. Размеры поковки увеличиваются в направлении извлечения из штампа, то есть в сторону плоскости разъема. На обрабатываемые поверхности поковок штамповочные уклоны даются поверх припусков на механическую обработку, на необрабатываемые – за счет увеличения или уменьшения размеров отливки.

Величина штамповочных уклонов выбирается для наружных плоскостей – 5-7º, а для внутренних – 7-10º.

Напуски

Напуск служит для упрощения изготовления поковки. Например, режущие зубья в виде зубчатого венца целесообразнее изготовить в процессе механической обработки. А также канавки, вырезанные в детали, получают механической обработкой.

Радиусы скругления

Для лучшего заполнения металлов углов поковок и уменьшения износа штампов переходы их поверхностей скругляются радиусами. Радиусы угловых впадин должны больше, чем у наружных углов.

Определим коэффициент использования металла:

, (6.46)

, (6.46)

где МД – объем детали,

Мзаг – объем поковки.

Vдет= 1/3ּ115ּ2302 ּπ – π/4ּ176ּ1442 – (230-178) ּ230ּ176 + π/4ּ23ּ602 - - π/4ּ40ּ102 - π/4ּ8ּ602 - π/4ּ20ּ202 - 30 ּ20 ּ20= 1485359,8 мм3 ≈ ≈ 1485,4 ּ10 -6 м3

mД = VДּr (6.5)

mзаг = Vзагּr (6.6)

Плотность стали r=7,82ּ10 6 г/м3; тогда масса детали и поковки найдутся по следующим формулам:

mД =7,82 ּ10 6 ּ1485,4 ּ10 -6 = 11,6 кг

mзаг=7,82 ּ10 6 ּ1805,4 ּ10 -6 = 14,1 кг.

КИМ=![]() =83%=0,83.

=83%=0,83.

7. Разработка технологического процесса получения заготовки. Оборудование

Сущность процесса и способы объемной штамповки

Объемная штамповка – придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа. Полость штампа, которую заполняет металл при штамповке, называют ручьем.

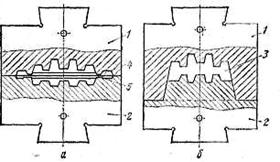

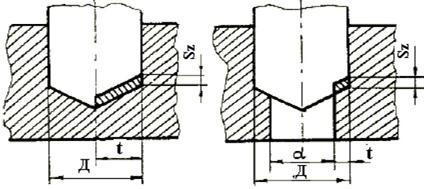

По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах и штамповку в закрытых штампах, схемы которых представлены на рисунке 7.1.

Рисунок 7.1 – Схемы штамповки в открытом (а) и закрытом (б) штампах:

1– верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4 – заусенечная канавка; 5 – мостик.

В данном случае применяется штамповка в закрытых штампах.

Закрытыми или безоблойными называют штампы, в которых металл деформируется в замкнутом пространстве. В отличие от отрытых штампов, имеющих поверхность разъема в виде плоскости, закрытые штампы имеют разъем по сложной поверхности с направляющими, обеспечивающими точное соударение половин штампа в конце штамповки. При безоблойной штамповке расход металла уменьшается на 20%, кроме того, исключаются затраты на обрезку облоя. Однако закрытые штампы для деталей сложной формы конструктивно трудновыполнимы, дороги и быстро выходят из строя. Кроме того, при безоблойной штамповке необходимы точные соблюдения размеров заготовки и установка ее по центру ручью штампа, иначе возможен брак – односторонние торцовые заусенцы и незаполнение формы штампа.

Технологический процесс изготовления штампованной поковки состоит из следующих основных операций: разделки проката на мелкие заготовки; нагрева; штамповки; термической обработки; очистки от окалины; правки; калибровки.

Для получения заготовки используется штамповка на высокоскоростных газовых молотах. В высокоскоростных молотах создается высокое давление газа – азота или воздуха с помощью специальных гидравлических устройств. Энергия расширения газа используется для встречного движения подвижных частей и двустороннего удара.

Молот состоит из следующих составных частей: фундамента; шабота с рабочим инструментом, станины; падающих частей, основной деталью которых является баба молота; деталей управления.

При ударе молота по поковке происходит одновременно несколько процессов. Подвижные части замедляют движение, отдавая запасенную ими энергию. Часть ее расходуется на совершение полезной работы, то есть деформацию поковки. Оставшаяся энергия передается через поковку нижнему бойку и его основанию – шаботу.

8. Термическая обработка заготовки

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения нужных свойств /3/.

Для снятия напряжений, повышение вязкости, стабилизация размеров детали и снижение деформаций применяют отжиг при температуре 8500 – 9000С и охлаждение проводят как в воде, так и на воздухе, что обеспечивает однородную структуру. Данная термообработка необходима для дальнейшей механической обработки заготовки.

После механической обработки для получения необходимых свойств сталь подвергают нормализации. Отливку нагревают до температуры 880 ÷ 900 ˚С. Охлаждение проводится в воде. Происходит превращение аустенита в перлит. Твердость перлита НВ 150 ÷ 200. Во время нормализации происходит увеличение количества связанного углерода, повышение твердости, прочности, износостойкости. Для придания детали окончательных свойств, проводят высокий отпуск с охлаждением на воздухе. Температура отпуска 600 ÷ 640˚С. Окончательной структурой является сорбит отпуска.

9. Механическая обработка

Механическая обработка представляет собой совокупность действий, направленных на обеспечение нужной формы и размеров заготовки путем снятия слоя металла, назначенного на припуски и напуски, режущим инструментами. При этом получают заданную точность и чистоту поверхности.

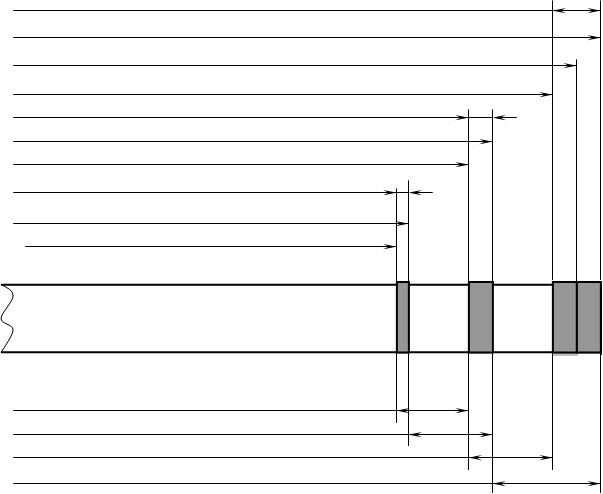

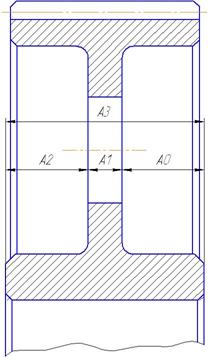

Первая операция представляет собой подготовку баз для дальнейшей обработки детали. Она осуществляется на специальном токарно-фрезерном станке различными инструментами резцами, сверлами для рассверливания и фрезами. На рисунке 9.1 представлена схема обработки на первой операции.

Рисунок 9.1 – Схема обработки на первой операции

На последующих операциях происходит обработка остальных поверхностей и доведение их до нужной шероховатости и требований по точности. Наружные поверхности и отверстие предварительно обрабатывают на станках специальных и токарных с ЧПУ, а доведение сферы на полировальном станке.

Заключение

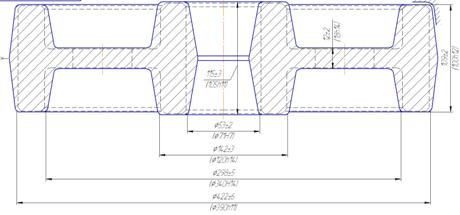

Таким образом, в данной курсовой работе был создан технологический процесс получения детали – «Пробка 5а». Для заданных механических свойств был подобран соответствующий материал – Сталь 20ХМ, для заданной программы 10000 штук в год – способ получения – штамповка. Разработан чертеж поковки, учитывая припуски на механическую обработку, напуски, штамповочные уклоны и радиусы.

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... типе. Используются универсальные станки, оснащенные специальными, универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изделия. Технологический процесс преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках, обычно применяют универсальные, специализированные, агрегатные ...

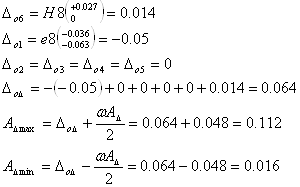

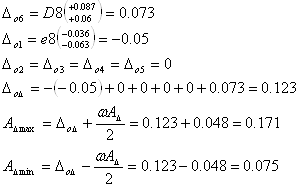

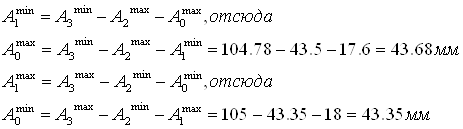

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

0 комментариев