Навигация

Цель и задачи разработки и организации процесса контроля. Статус контроля

4. Цель и задачи разработки и организации процесса контроля. Статус контроля

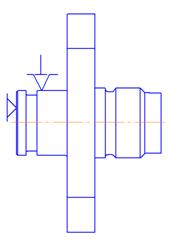

В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия.

Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный контроль представляет собой специфический процесс обработки, связанный с его регулированием, метод получения размеров деталей. Всякий же процесс обработки деталей должен заканчиваться их контролем, тем более что средства активного контроля работают в ненормальных метрологических условиях (влияние температурных погрешностей, динамических факторов и т.д.). Вместе с тем, если с помощью средств активного контроля технологический процесс становится более стабильным и стационарным, то можно ограничиться выборочным приемочным контролем.

Приемочный контроль имеет целью установить пригодность к поставке или использованию бездефектных укомплектованных изделий. Цель контроля достигнута, если после выполнения процедуры контроля из текущей продукции или партии, представленной для контроля, удалены дефектные изделия, характеристики которых не соответствуют заданным значениям.

Основными методами достижения цели контроля являются следующие:

1 Системная подготовка контроля в соответствии с ЕСТПП, использующая достижения науки в области типизации процессов, повышения точности, производительности и надежности технологических систем, применения расчетно-аналитических методов и показателей;

2 Придание технологии контроля предупреждающего характера;

3 Применение современных информационных технологий, решающих задачи автоматизированного управления технологическими процессами, развития предупредительного контроля на основе применения автоматизации регулирования технологических процессов по результатам контроля.

Для достижения поставленной цели необходимо построить технологический процесс контроля на базе типовых технологий контроля и обеспечить этим оптимальный уровень затрат на контроль.

Конкретизируя общую цель, можно выделить отдельные задачи приемочного контроля, в число которых входит проверка:

1 Качества сборки, наладки, регулировки эксплуатационных характеристик готовых изделий;

2 Наличия предусмотренной сопроводительной документации, подтверждающей приемку деталей;

3 Маркировки, консервации, упаковки и тары;

4 Комплектности готовых изделий.

Статус контроля определяет, что продукция:

- не прошла контроль;

- прошла контроль и принята;

- прошла контроль, не принята и ожидает принятия решения;

- прошла контроль и забракована.

Идентификация статуса контроля обеспечивает прослеживаемость выполнения необходимого контроля в процессе производства, что гарантирует отправку потребителю только той продукции, которая прошла необходимый контроль.

Идентификация статуса контроля на предприятии производится путем клеймения (если это предусмотрено) и оформления сопроводительной документации.

5. Исходные данные для разработки технологического процесса контроля

5.1 Технологический маршрут обработки зубчатого колеса

Задача проектирования технологического маршрута изготовления детали состоит в нахождении для данных производственных условий оптимального варианта перехода от полуфабриката к готовой детали. При выборе технологического маршрута необходимо выбрать такие операции обработки, при которых качество изделия будет высоким, а себестоимость наименьшей. Технологический маршрут изготовления зубчатого колеса представлен в таблице 3.

Таблица 3 – Технологический маршрут изготовления зубчатого колеса

| Номер операции | Наименование, содержание операций | Оборудование |

| Операция 000 | Заготовительная | Молот |

| Операция 005 | Подрезать торец 1, проточить поверхности 32,157,5 предварительно с подрезкой соответствующих фасок, просверлить отверстие 40 мм с последующим растачиванием | Токарный станок с ЧПУ мод. 16А20Ф3 |

| Операция 010 | Проточить поверхности 60,132,157,5 мм с подрезкой соответствующих торцов и фасок | Токарный станок с ЧПУ мод. 16А20Ф3 |

| Операция 015 | Сверлить 6 отверстий 26 | Вертикально-верлильный станок 2Н135 |

| Операция 020 | Протянуть шпоночное отверстие 40 мм | Горизонтально-протяжной станок мод. 7Б55 |

| Операция 025 | Фрезеровать зубья на поверхности 157,5 мм | Зубофрезерный станок мод. 53А50 |

| Операция 030 | Слесарная (снятие заусенцев) | |

| Операция 035 | Закруглить зубья на поверхности 143,5 мм | Зубофрезерный станок мод. 53А50 |

| Операция 040 | Шлифовать отверстие 40 мм | Станок круглошлифоваль-ный мод. 3М151 |

| Операция 045 | Промывочная | |

| Операция 050 | Контрольная |

Похожие работы

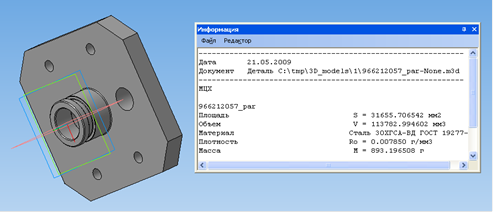

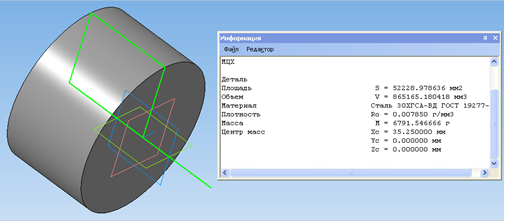

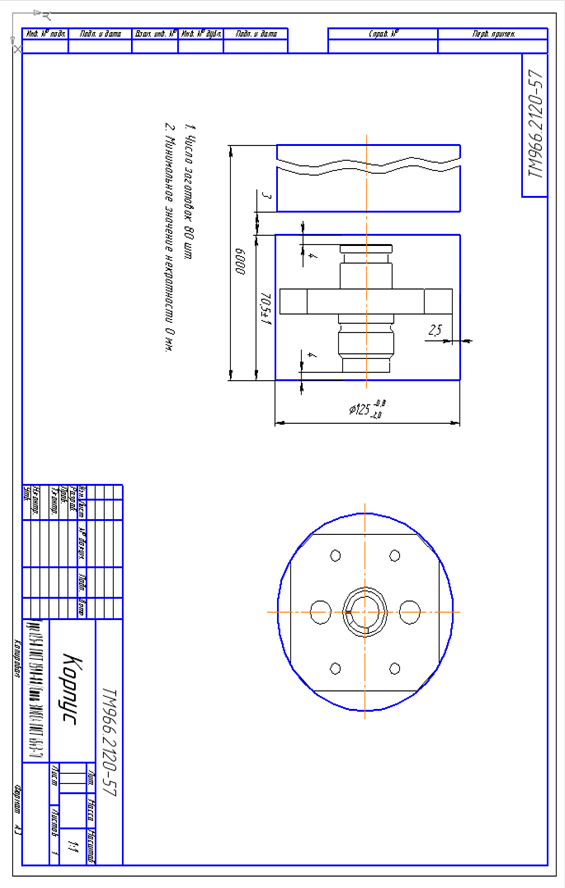

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... использованием (потреблением) продукции. Технология и качество машиностроительной продукции. Точность обработки изделий в машиностроении и методы ее достижения . Основные погрешности при механической обработке и сборке. Качество продукции - это совокупность ее свойств, обуславливающих пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства изделия и ...

0 комментариев