Навигация

Размерный анализ

1.2 Размерный анализ

Задача данного раздела – определение метода точности обеспечения сборки на основе решения конструкторских сборочных размерных цепей.

При обеспечении нормальной работоспособности матрицы в процессе изготовления входящих в него деталей и общей сборки необходимо достичь точности в следующем параметре: не допустить превышения радиального биения внутренней поверхности вставки нижней 5 относительно внешней поверхности бандажа наружного 1.

Составим уравнение размерной цепи, обеспечивающей выполнение параметра (графическое изображение представлено на листе 05.М15.277.01.000): см. лист 05.М15.277.50.000СБ – сборочный чертеж матрицы, где 1- бандаж наружный, 2 – бандаж внутренний, 3 – вставка верхняя, 4 – кольцо, 5 – вставка нижняя.

Таким образом, уравнение размерной цепи, определяющее обеспечение требуемого параметра имеет вид:

АD =А1+А2+А3+А4, (1.2.1)

где А1 – отклонение от соосности внутренней и внешней поверхностей бандажа наружного, составляет: А1 = 0,02 мм;

А2 – отклонение от соосности внутренней и внешней поверхностей бандажа внутреннего, составляет: А2 = 0,02 мм;

А3 –радиальное биение вставки верхней, составляет: А3 = 0,04 мм;

А4 – отклонение от соосности внутренней и внешней поверхностей кольца, составляет: А4 = 0,02 мм.

Таблица 1.2.1

Данные к расчету размерной цепи

| Звено Аi | Наименование звена | Номинал, мм Aном | предельные отклонения, мм es, ei | Допуск, мм TAi | координата середины поля допуска, мм D0Ai | Вероятностный к-т l |

| А1 | отклонение от соосности | 0 | ±0,01 | 0,02 | 0 | 0,24 |

| А2 | отклонение от соосности | 0 | ±0,01 | 0,02 | 0 | 0,24 |

| А3 | радиальное биение | 0 | ±0,02 | 0,04 | 0 | 0,24 |

| А4 | отклонение от соосности | 0 | ±0,01 | 0,02 | 0 | 0,24 |

Допуск на замыкающее звено берется, исходя из [4] - TАD= 0,05 мм. Принимаем симметричное распределения поля допуска: D=0 ± 0,025 мм.

Первоначально произведем расчет по вероятностному методу.

Проверим обеспечение точности замыкающего звена при полной взаимозаменяемости:

wАDрасч £ wАDнеобх, (1.2.2)

где wАDнеобх – максимально допустимая погрешность (0,500 мм);

wАDрасч– погрешность рассчитанная по размерной цепи, мм.

wАDрасч = STAi, (1.2.3)

где STAi – сумма значений звеньев цепи.

wDрасч = 0,02 + 0,02 + 0,04 + 0,02= 0,10 мм,

0,10 > 0,05 - условие 1.2.2 не выполнено.

Проверим обеспечение точности замыкающего звена при неполной взаимозаменяемости:

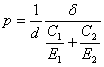

, (1.2.4)

, (1.2.4)

где t - нормированный параметр распределения;

l - вероятностный коэффициент.

![]()

0,078 > 0,05 - условие 1.2.2 не выполнено.

Так как в размерную цепь входят только отклонения от соосности и радиальные биения возможно, что возникают векторные ошибки.

Тогда возможно несколько вариантов расчетов погрешности размерной цепи:

1) wАDрасч = wА1 - wА2 + wА3 + wА4 = 0,02 - 0,02 + 0,04 + 0,02 =0,06 мм,

0,06 > 0,05 - условие 1.2.2 не выполнено.

2) wАDрасч = wА1 - wА2 + wА3 - wА4 = 0,02 - 0,02 + 0,04 - 0,02 = 0,02 мм.

Данный расчет сделан без учета деформаций, возникающих при продольно-прессовой сборке.

Рассчитаем деформации по методике [5].

1) запрессовка бандажа внутреннего в бандаж наружный.

Наружный диаметр охватывающей детали: D = 380 мм;

наружный диаметр охватываемой детали: d = 164,9 мм;

внутренний диаметр охватываемой детали: d0 = 128,3 мм;

материал охватывающей детали – сталь 5ХГНМ;

материал охватываемой детали – сталь 5ХГНМ.

Величина D после сборки:

![]() , (1.2.5)

, (1.2.5)

![]() , (1.2.6)

, (1.2.6)

где p – удельное давление, МПа;

E – модуль упругости материала охватываемой детали, МПа ;

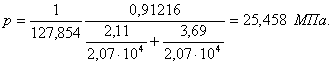

, (1.2.7)

, (1.2.7)

где d - расчетный натяг, мм;

Е1 и Е2 – модули упругости материала охватывающей и охватываемой детали, МПа;

С1 и С2 – величины, учитывающие коэффициент Пуассона и диаметры охватывающей и охватываемой деталей.

![]() (1.2.8)

(1.2.8)

![]()

![]() [6].

[6].

С1 = 3,8; С2 = 1,18 [4].

![]()

![]()

Величина do после сборки:

![]() (1.2.9)

(1.2.9)

![]() (1.2.10)

(1.2.10)

![]()

![]()

2) запрессовка кольца в бандаж внутренний.

Наружный диаметр охватывающей детали: D = 165,56 мм;

наружный диаметр охватываемой детали: d = 127,854 мм;

внутренний диаметр охватываемой детали: d0 = 82,2 мм.

материал охватывающей детали – сталь 5ХГНМ;

материал охватываемой детали – сталь 6ХВ2С.

![]()

![]() [6].

[6].

С1 = 2,11; С2 = 3,69 [4].

![]()

![]()

![]()

![]()

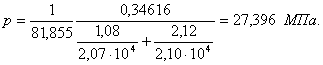

3) запрессовка вставки нижней в кольцо.

Наружный диаметр охватывающей детали: D = 127,854 мм;

наружный диаметр охватываемой детали: d = 81,855 мм;

внутренний диаметр охватываемой детали (средний приведенный):

d0 = 32,437 мм.

материал охватывающей детали – сталь 6ХВ2С;

материал охватываемой детали – сталь Р6М5.

![]()

![]() ;

;![]() [6].

[6].

С1 = 1,08; С2 = 2,12 [4].

![]()

![]()

![]()

![]()

Величина деформации внутренней поверхности вставки нижней составляет 0,099 мм. При такой усадке выдержать заданное радиальное биение невозможно. При сборке матрицы не подходят методы полной и неполной взаимозаменяемости. Устранить погрешность размера, вызванную деформацией, можно лишь при снятии материала при сборке изделия. Это характерно для метода пригонки.

Вместе с тем в базовом техпроцессе вместо одной пригоночной операции, выполняемой на шлифовальном станке, включены несколько операций, которые можно выполнить и до сборки матрицы, т.е. при механической обработке деталей, входящих в изделие.

Изменение технологического процесса сборки отражено в последующих пунктах.

0 комментариев