Навигация

ЛИНЕЙНАЯ ОПТИМИЗАЦИЯ РЕЖИМОВ РЕЗАНИЯ на токарной операции

2.5 ЛИНЕЙНАЯ ОПТИМИЗАЦИЯ РЕЖИМОВ РЕЗАНИЯ на токарной операции

Задача раздела – определить оптимальные режимы резания на одном из технологических переходов токарной операции путем графического построения системы ограничений режимов.

Исходные данные

1) обрабатываемый материал – сталь Р6М5;

2) предел прочности материала инструмента ![]() ;

;

3) диаметр обрабатываемой поверхности – Æ83,6-0,14 мм;

4) режущий инструмент – проходной резец (ОСТ 2И10-1-83); материал режущей части – Т5К10:

5) глубина резания – t = 0,3 мм;

6) оборудование – токарный с ЧПУ Quick Turn-10N:

6.1) мощность электродвигателя ![]() = 15 кВт;

= 15 кВт;

6.2) Подача минимальная (минутная) ![]() = 3 мм/мин;

= 3 мм/мин;

Подача максимальная (минутная) ![]() = 1200 мм/мин;

= 1200 мм/мин;

6.3) Частота вращения шпинделя минимальная ![]() = 36 об/мин;

= 36 об/мин;

Частота вращения максимальная ![]() = 3600 об/мин.

= 3600 об/мин.

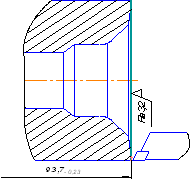

Операционный эскиз

Рис. 2.5.1

Расчет ограничений

1) Ограничение по кинематике станка

а) Рассчитаем ограничения, устанавливающие связь между расчетной подачей и кинематическими, соответственно минимальными и максимальными, возможностями станка:![]()

![]() >

> ![]() , мм/об; (2.5.1)

, мм/об; (2.5.1)

![]() ;

; ![]() ;

; ![]()

![]() , мм/об;

, мм/об; ![]() ;

; ![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]()

.

.

б) Рассчитаем ограничения, устанавливающие связь между скоростью резания и кинематическими, соответственно минимальными и максимальными, возможностями станка:![]()

![]() , (2.5.2)

, (2.5.2)

![]() ;

; ![]() ,

, ![]() ;

; ![]()

![]()

.

.

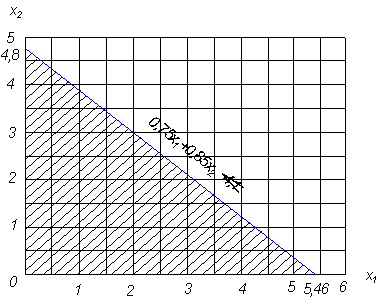

Рис. 2.5.2

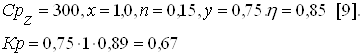

2) Ограничение по мощности привода главного движения

![]() (2.5.3)

(2.5.3)

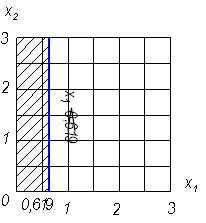

![]() (2.5.4)

(2.5.4)

![]() (2.5.5)

(2.5.5)

![]()

![]()

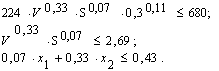

Рис. 2.5.3

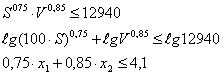

3) Ограничение по температуре в зоне резания

(2.5.6)

(2.5.6)

Ограничение по температуре в зоне резания

Рис. 2.5.4

4) Ограничение по прочности инструмента

![]()

где ![]() – напряжения, возникающие в процессе обработки;

– напряжения, возникающие в процессе обработки;

![]() – предел прочности материала инструмента

– предел прочности материала инструмента ![]()

![]() , (2.5.7)

, (2.5.7)

где Ks - коэффициент концентрации напряжений, Ks = 1.

![]()

![]()

![]()

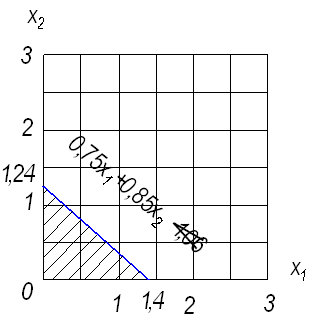

Рис. 2.5.5

5)Ограничение по шероховатости поверхности

![]()

![]() , (2.5.8)

, (2.5.8)

где r – радиус при вершине резца, r = 1,5 мм.

![]() .

.

![]()

![]()

![]()

![]()

Ограничение по шероховатости поверхности

Рис. 2.5.6

Целевая функция

![]()

![]()

![]()

![]()

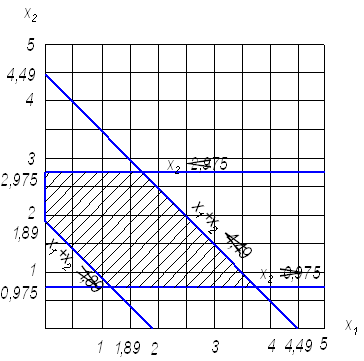

Решение графическим методом

Система ограничений:

На графике лист 05М15.277.81 построим систему ограничений и целевую функцию.

Найдем оптимальную точку, т.е. ту, в которой целевая функция Z будет максимальной. Рассмотрим точки фигуры, наиболее удаленные от начала координат – точки А и В.

Определим их координаты:

т. А:

![]()

![]()

![]()

![]()

т. B:

![]()

![]()

![]()

т. C:

![]()

![]()

![]()

![]()

Найдем значение целевой функции в этих точках:

![]()

![]()

![]()

ZВ®max Þ т. В – оптимальная.

Рассчитаем скорость резания и подачу, используя полученные данные:

![]()

Отсюда: ![]()

![]()

Отсюда: ![]()

В ходе моделирования процесса точения были определены подача S = 0,52 мм/об и скорость резания V = 9,44 м/мин, которые являются оптимальными при заданных условиях. Полученные значения свидетельствуют о том, что чем больше подача, тем выше производительность, что не всегда соответствует реальным фактам.

В [9] оптимальная подача намного ниже полученной:

Sопт = 0,43÷0,49 мм/об, соответственно скорость резания будет выше.

В выполненном моделировании учитывались только такие факторы как прочность инструмента, температура в зоне резания, мощность привода главного движения станка и его кинематика. Не вводились в качестве ограничений точность обработки, качество поверхности (шероховатость), стойкость инструмента и др. Поэтому определенные значения скорости резания и подачи отличаются от справочных.

Увеличить скорость резания, понизить подачу можно:

- улучшая геометрические параметры резцов: увеличить значение переднего угла g;

- снижая стойкость инструмента за счет уменьшения радиуса скругления.

0 комментариев