Навигация

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТА

4 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТА

Задача раздела – рассчитать и обосновать экономическую эффективность проекта. Расчет будем вести по [22].Таблица 4.1.

| Базовый | Проектируемый |

| На токарном станке SUI-50 производится полирование внутреннего профиля вставки нижней алмазной шкуркой. Тип производства – серийный. Условия труда – нормальные. Форма оплаты труда – повременно-премиальная. | На гидродробеструйной установке ГДЭУ-M(1-1) производится упрочнение внутреннего профиля вставки нижней дробью. В результате долговечность изделия возрастает в 2 раза. Тип производства – серийный. Условия труда – нормальные. Форма оплаты труда – повременно-премиальная. |

Таблица 4.2.

Исходные данные для экономического обоснования сравниваемых вариантов

| № | Показатели | Условное обозначение, единица измерения | Значение показателей | Источник информации | |

| Базовый | Проект | ||||

| 1 | Годовая программа выпуска | Пг, шт. | 1000 | 1000 | Задание |

| 2 | Норма штучного времени, в т.ч. машинное время | Тшт, мин Тмаш, мин | 4,08 2,34 | 4,69 3,0 | Задание |

| 3 | Часовая тарифная ставка Рабочего-оператора | Сч, руб | 26,42 | 26,42 | Данные каф. ЭОиУП |

| 4 | Годовой, эффективный фонд времени рабочего | Фэр, час | 1731 | 1731 | |

| 5 | Коэффициент доплаты до часового, дневного и месячного фондов | Кд | 1,08 | 1,08 | Данные каф. ЭОиУП |

| 6 | Коэффициент доплат за профмастерство | Кпф | 1,16 | 1,16 | Данные каф. ЭОиУП |

| 7 | Коэффициент доплат за условия труда (если они вредные или тяжелые) | Ку | 1,16 | 1,16 | Данные каф. ЭОиУП |

| 8 | Коэффициент доплат за вечерние и ночные часы | Кн | 1,2 | 1,2 | Данные каф. ЭОиУП |

| 9 | Коэффициент премирования | Кпр | 1,2 | 1,2 | Данные каф. ЭОиУП |

| 10 | Коэффициент выполнения норм | Квн | 1 | 1 | Данные каф. ЭОиУП |

| 11 | Коэффициент отчисления на социальные нужды | Кс | 1,356 | 1,356 | Данные каф. ЭОиУП |

| 12 | Цена единицы оборудования | Цоб, тыс. руб | 186 | 164 | |

| 13 | Коэффициент расходов на доставку и монтаж оборудования (0,1…0,25) | Кмонт | 0,15 | 0,15 | |

| 14 | Годовая норма амортизацион-ных отчислений (3,5…7,4) | На, % | 5,5 | 5,5 | |

| 15 | Годовой, эффективный фонд времени работы оборудования. | Фэ, час | 4015 | 4015 | |

| 16 | Коэффициент затрат на текущий ремонт оборудования | Кр | 0,3 | 0,3 | |

| 17 | Установленная мощность электродвигателя станка | Му, кВт | 7,5 | 2,8 | |

| 18 | Коэффициент одновременности работы электродвигателей (0,8…1,0) | Код | 0,9 | 0,9 | |

| 19 | Коэффициент загрузки электродвигателей по мощности (0,7…0,8) | Км | 0,75 | 0,75 | |

| 20 | Коэффициент загрузки электродвигателя станка по времени (0,5…0,85) | Кв | 0,675 | 0,675 | |

| 21 | Коэффициент потерь электроэнергии в сети завода (1,04..1,08) | Кп | 1,06 | 1,06 | |

| 22 | Тариф платы за электроэнергию | Цэ, руб/кВт | 1,1 | 1,1 | Данные каф. ЭОиУП |

| 23 | Коэффициент полезного действия оборудования. (0,7…0,95) | КПД | 0,85 | 0,85 | |

| 24 | Затраты на эксплуатацию инструмента на одну единицу оборудования в год. | Зэкс.инст., руб. | 370 | 328 | |

| 25 | Цена единицы приспособления | Цпр, руб | 3480 | 1200 | |

| 26 | Коэффициент, учитывающий затраты на ремонт приспособления (1,5…1,6) | Кр.пр | 1,5 | 1,5 | Данные каф. ЭОиУП |

| 27 | Выручка от реализации изношенного приспособления (20% от цены) | Вр.пр, руб | 696 | 240 | |

| 28 | Физический срок службы приспособления (3…5 лет) | Тпр, лет | 5 | 5 | |

| 29 | Расход на смазочно-охлаждающие жидкости (200…300 руб.) | Нсм | 200 | 300 | |

| 30 | Удельный расход воды для охлаждения на один час работы оборудования | Ув, м3/час | 0,6 | 0,6 | Данные каф. ЭОиУП |

| 31 | Тариф платы за 1м3 воды | Цв, руб | 1,2 | 1,2 | |

| 32 | Удельный расход воздуха за 1 час работы установки, приспо-собления (0,1…0,15 м3/час) | Усж, м3/час | 0,15 | 0,15 | |

| 33 | Тариф платы за м3 сжатого воздуха | Цсж, руб | 0,12 | 0,12 | Прилож. 2 |

| 34 | Площадь, занимаемая одной единицей оборудования | Руд, м2 | 11,25 | 7,5 | Задание |

| 35 | Коэффициент, учитывающий дополнительную площадь | Кд.пл | 3,5 | 4,0 | Прилож. 3 |

| 36 | Стоимость эксплуатации 1м2 площади здания в год | Цпл, руб/м2 | 4500 | 4500 | Прилож. 2 |

| 37 | Норма обслуживания станков одним наладчиком (10…20 станков на одного наладчика) | Нобсл., ед. | 15 | 15 | |

| 38 | Масса заготовки | Мз, кг. | 3,5 | 3,5 | |

| 39 | Вес отходов в стружку | Мотх, кг | 0,01 | - | |

| 40 | Цена 1кг материала | Цмат, руб | 123,88 | 123,88 | Данные каф. ЭОиУП |

| 41 | Цена 1 кг отходов | Цотх, руб | 1,13 | 1,13 | Данные каф. ЭОиУП |

| 42 | Коэффициент транспортно-заготовительных расходов (1,05…1,06 – для черных металлов; 1,01…1,02 – для цветных металлов). | Кт.з. | 1,05 | 1,05 | |

| 43 | Трудоемкость проектирования в часах технологии (85…120) | Труд.проект, час. | 110 | 110 | |

| 44 | Часовая заработная плата конструктора, технолога | Зчас.костр., руб./час. | 36,07 | 36,07 | |

| 45 | Коэффициент повышения долговечности изделия | Кдол.изд. | - | 2,0 | Акты внедрения метода |

Таблица 4.3.

Расчет необходимого количества оборудования и коэффициентов его загрузки| № | Наименование показателей | Расчетные формулы и расчеты. | Значения показателей | |

| Вариант 1 | Вариант 2 | |||

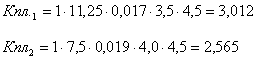

| 1 | Расчетное количество основного технологического оборудования. |

| 0,017 | 0,019 |

| 2 | Принятое количество оборудования. | Расчетное количество оборудования округляется до ближайшего, большего, целого числа. | 1 | 1 |

| 3 | Коэффициент загрузки оборудования. |

| 0,017 | 0,019 |

Таблица 4.4.

Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

| № | Наименование, единица измерения | Расчетные формулы и расчет | Значения показателей | |

| Вариант 1 | Вариант 2 | |||

| 1. | Прямые капитальные вложения в основное технологическое оборудование, тыс. руб. |

| 3,162 | 3,116 |

| 2. | Сопутствующие капитальные вложения: | |||

| 2.1 | Затраты на проектирование, тыс. руб. |

| 3,968 | 3,968 |

| 2.2 | Затраты на доставку и монтаж оборудования, тыс. руб. |

| 0,474 | 0,467 |

| 2.3 | Затраты на транспортные средства, тыс. руб. |

| 7,905 | 6,97 |

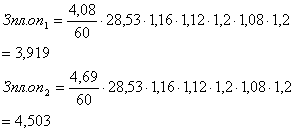

| 2.4 | Затраты в производственную площадь, тыс. руб. |

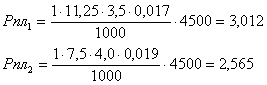

| 3,012 | 2,565 |

| 2.5 | Затраты на приспособления, тыс. руб. |

| 0,059 | 0,023 |

| 2.6 | Затраты на инструмент, тыс. руб. |

| 0,006 | 0,006 |

| 2.7 | Итого сопутствующие капитальные вложения, тыс. руб. |

| 15,424 | 13,999 |

| 3. | Общие капитальные вложения, тыс. руб. |

| 18,586 | 17,115 |

| 4. | Удельные капитальные вложения, руб. |

| 18,586 | 17,115 |

Расчет технологической себестоимости изменяющихся по вариантам операций

| № | Наименование показателей | Расчетные формулы и расчет | Значения показателей | |

| Вариант 1 | Вариант 2 | |||

| 1 | Основные материалы за вычетом отходов, руб. |

| 45,52 | 45,53 |

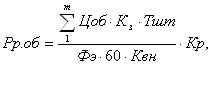

| 2 | Основная заработная плата рабочих операторов, руб. |

| 3,919 | 4,503 |

| 3 | Начисление на заработную плату, руб. |

| 1,395 | 1,603 |

| 4 | Затраты по содержанию и эксплуатации оборудования | |||

| 4.1 | Затраты на текущий ремонт оборудования, руб. |

| 0,054 | 0,071 |

| 4.2 | Затраты на амортизацию технологического оборудования, руб. |

| 0,173 | 0,176 |

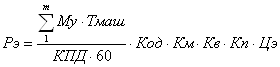

| 4.3 | Расходы на технологическую энергию, руб. |

| 0,183 | 0,088 |

| 4.4 | Расходы на инструмент, руб. |

| 0,006 | 0,006 |

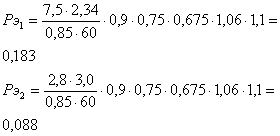

| 4.5 | Затраты на содержание и эксплуатацию приспособлений, руб. |

| 0,015 | 0,006 |

| 4.6 | Расходы на смазочные, обтирочные материалы и охлаждающие жидкости, руб. |

| 0,003 | 0,006 |

| 4.7 | Расходы на воду технологическую, руб. |

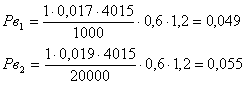

| 0,049 | 0,055 |

| 4.8 | Расходы на сжатый воздух, руб. |

| 0,001 | 0,001 |

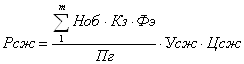

| 4.9 | Расходы на содержание производственной площади, руб. |

| 3,012 | 2,565 |

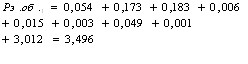

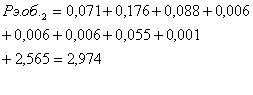

| Итого расходы по содержанию и эксплуатации оборудования, руб. |

| 3,496 | 2,974 | |

Таблица 4.6.

Калькуляция себестоимости обработки детали по вариантам технологического процесса, руб

| № | Статьи затрат | Затраты, руб. | Изменения, +/- | |

| Вариант 1 | Вариант 2 | |||

| 1 | Материалы за вычетом отходов | 45,52 | 45,53 | +0,01 |

| 2 | Основная заработная плата рабочих операторов | 3,919 | 4,503 | +0,584 |

| 3 | Начисления на заработную плату | 1,395 | 1,603 | +0,208 |

| 4 | Расходы на содержание и эксплуатацию оборудования | 3,496 | 2,974 | -0,522 |

| Итого технологическая себестоимость,

| 54,33 | 54,61 | +0,28 | |

| 5 | Общецеховые накладные расходы

| 8,423 | 9,681 | +1,258 |

| Итого цеховая себестоимость

| 62,753 | 64,291 | +1,538 | |

| 6 | Заводские накладные расходы

| 9,798 | 11,258 | +1,46 |

| Итого заводская себестоимость

| 72,551 | 75,549 | +2,998 | |

| 7 | Внепроизводственные расходы

| 3,628 | 3,777 | +0,149 |

| Всего полная себестоимость

| 76,179 | 79,326 | +3,147 | |

Расчет приведенных затрат и выбор оптимального варианта

| № | Наименование показателей, единица измерения | Расчетные формулы и расчет | Значение показателей | |

| Вариант 1 | Вариант 2 | |||

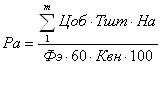

| 1 | Приведенные затраты на единицу детали, руб. |

где

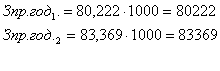

| 80,222 | 83,369 |

| 2 | Годовые приведенные затраты, руб. |

| 80222 | 83369 |

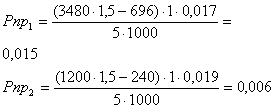

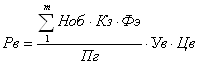

Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

Ожидаемая прибыль (условно-годовая экономия) от снижения себестоимости при проектировании новых технологических процессов, повышающих долговечность деталей:

![]() ,

,

![]()

Налог на прибыль:

![]()

где ![]() - коэффициент налогообложения прибыли.

- коэффициент налогообложения прибыли.

![]()

Чистая ожидаемая прибыль:

![]()

![]()

Срок окупаемости капитальных вложений:

![]() ,

,

где Квв.пр. – капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования.

![]()

![]()

![]()

Индекс доходности: ![]()

Таблица 4.8.

Технико-экономические показатели эффективности проекта

| № | Наименование показателей | Условное обозначение, единица измерения | Значение показателей | ||

| Вариант 1 | Вариант 2 | ||||

| Технические параметры | |||||

| 1 | Количество оборудования |

| 1 | 1 | |

| 2 | Коэффициент загрузки оборудования |

| 0,017 | 0,019 | |

| 3 | Общее количество рабочих |

| 1 | 1 | |

| Экономические показатели | |||||

| 1 | Годовая программа выпуска |

| 1000 | ||

| 2 | Себестоимость единицы изделия |

| 76,179 | 79,326 | |

| 3 | Капитальные вложения |

| 3,162 | 3,116 | |

| 4 | Приведенные затраты на единицу изделия |

| 80,222 | 83,369 | |

| 5 | Чистая ожидаемая прибыль |

| 55504,32 | ||

| 6 | Налог на прибыль |

| 17527,68 | ||

| 7 | Срок окупаемости инвестиций |

| 0,07 | ||

| 8 | Индекс доходности |

| 3603,9 | ||

ЗАКЛЮЧЕНИЕ

В дипломном проекте были разработаны два процесса: технологический процесс сборки матрицы штампа и техпроцесс изготовления вставки нижней.

Цель дипломного проекта - снижение себестоимости штампа холодной объемной штамповки и повышение долговечности матрицы была выполнена за счет решения поставленных задач при анализе исходных данных.

0 комментариев