Навигация

Типы оплаты труда

1.7 Типы оплаты труда

На производственных предприятиях различают два вида оплаты труда: основная и дополнительная.

К основной относится оплата, начисляемая работникам за фактически отработанное время и выполненную работу по установленным расценкам, тарифным ставкам или окладам.

К дополнительной относятся выплаты за непроработанное в организации (предприятии) время. Она начисляется работникам в соответствии с действующим законодательством по труду: оплата очередных отпусков, перерывов в работе кормящих матерей, льготных часов подростков, за время выполнения государственных и общественных обязанностей, выходного пособия при увольнении и др.

На производственных предприятиях применяются две формы оплаты труда: повременная и сдельная.

При повременной форме оплата производится за определенное количество отработанного времени, независимо от количества выполненных работ.

Повременная форма оплаты труда подразделяется на две подсистемы: простую повременную и повременно-премиальную.

Простая повременная система оплаты труда предусматривает выплату заработной платы в зависимости от количества отработанного времени и квалификации работника.

Повременно-премиальная система оплаты труда применяется с целью повышения материальной заинтересованности работников: в дополнение к ставке (окладу) выплачивается премия за своевременное и качественное выполнение работ.

Сдельная форма оплаты труда предусматривает оплату выполненных работ в соответствии с количеством и качеством изготовленной продукции по сдельным расценкам. Она подразделяется на следующие основные системы: пря мая сдельная, сдельно-премиальная, сдельно-прогрессивная, косвенно-сдельная и аккордная.

При прямой сдельной системе оплата труда рабочих осуществляется в зависимости от количества выработанной продукции или выполненных работ, исходя из твердых сдельных расценок, установленных с учетом квалификации.

При сдельно-премиальной системе рабочему, кроме заработка по прямым сдельным расценкам, выплачивается премия за выполнение и перевыполнение установленных объемных и количественных показателей.

При сдельно-прогрессивной системе оплата труда рабочих в пределах установленной исходной базы (нормы) производится по прямым сдельным расценкам, а сверх этого – по повышенным.

Косвенно-сдельная система служит для оплаты труда наладчиков технологического оборудования, слесарей» ремонтников, помощников мастеров и других вспомогательных рабочих. Такая оплата может быть организована по сдельным расценкам, увеличивающимся на процент выполнения норм выработки в среднем по обслуживаемому участку.

При аккордной системе величина оплаты устанавливается за весь объем работы, а не за каждое изделие или операцию. Эта система обычно сочетается с премированием за сокращение сроков выполнения аккордных заданий. Общая стоимость определяется на основе норм времени (выработки) и расценок. Аккордная система применяется на работах с длительным производственным циклом. Бригаде выдается аккордный наряд, предусматривающий весь комплекс основных и вспомогательных работ. В наряде указываются начало и окончание работ, а также суммы заработной платы и премий с учетом качества. Такая система оплаты труда эффективно применяется в строительстве (бригадный подряд), на автотранспорте и других отраслях.

Труд некоторых работников иногда оплачивается по смешанной форме, например, оплата труда руководителя небольшого коллектива (бригадир), который совмещает руководство коллективом (повременная оплата) с непосредственной производственной деятельностью, оплачиваемой по сдельным расценкам.

2. Технологическая часть

2.1 Характеристика типа производства в данном цехе, номенклатура деталей и их краткая характеристика

Цех – вспомогательный. Тип производства – единичный. Детали производящиеся в данном цехе являются исключительно технологическая оснастка.

2.2 Наименование имеющегося в цехе оборудования, их краткие технические характеристики и виды работ, выполняемых на этом оборудовании

В цехе имеются токарные, токарно-фрезерные, вертикально-фрезерные, координатно-расточные, сверлильные станки с ЧПУ. На них выполняются токарные, фрезерные, сверлильные, расточные операции.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ:

Технические характеристики токарно-винторезного станка 16К20

Наибольшая длина обрабатываемого изделия, мм 1000

Высота оси центров над плоскими направляющими станины, мм 215

Пределы оборотов, об/мин 12,5–1600

Пределы подач, мм/об: Продольных 0,05–2,8

Пределы подач, мм/об: Поперечных 0,002–0,11

Мощность электродвигателя главного привода, кВт 11

Наибольший диаметр изделия, устанавливаемого над станиной, мм400

Наибольший диаметр обработки над поперечными салазками суппорта, мм 220

Наибольший диаметр прутка, проходящего через отверстие в шпинделе, мм 50

Длина 2995

Ширина 1190

Высота 1500

Масса станка, кг 3005

Технические характеристики станка 1К62

Наибольший диаметр обрабатываемой детали над станиной, мм 435

Наибольший диаметр обрабатываемой детали над суппортом, мм224

Расстояние между центрами, мм 710; 1000

Наибольший диаметр обрабатываемого прутка, мм 45

Частота вращения шпинделя, об/мин 12,5–1600

Мощность электродвигателя главного движения, кВт 11,0

Габарит, мм 3212х1166х1324

Масса, кг 2300

Станок вертикальный консольно-фрезерный 6К12. Основные технические характеристики

Размеры рабочей поверхности стола, мм 320 х 1250

Наибольшее перемещение стола, мм

Продольное 850

поперечное 250

вертикальное 400

Наибольшее перемещение гильзы шпинделя, мм 80

Количество подач 16

Пределы подач стола, мм/мин

продольной 35–1020

поперечной 27–790

вертикальной 9–264

Ускоренное перемещение стола, мм

Продольное 2900

Поперечное 2300

вертикальное 765

Количество частот вращения шпинделя 12

Пределы частот вращения шпинделя, мин-1 16–1600

Конус шпинделя ISO 50

Угол поворота оси шпинделя в продольной плоскости, град 90

Мощность электродвигателей приводов, кВт

подач 1,5

шпинделя 5,5

Габаритные размеры станка, мм 2135х1865х2290

Масса станка, кг 2380

Класс точности Н

2.3 Средства механизации и автоматизации операций технологических процессов

В связи с тем, что тип производства – единичный средства механизации и автоматизации операций технологических процессов не применяются.

2.4 Средства технологического оснащения, применяемые в процессе изготовления деталей

Применяются центры, оправки, спец. кулачки, цанговые приспособления, кондукторы, люнеты, делительные головки, зажимы, испытательные стенды, плиты УСП цеховые, прижимы цеховые.

2.5 Организация межоперационного цехового транспорта

В транспортировка малых деталей производится вручную или на ручных тележках. Для транспортировки габаритных и тяжелых деталей в цехе имеется мостовой кран.

2.6 Контроль качества продукции, правила приемки от рабочих, методы контроля, применяемые в цехе

Общие требования к контролю качества выпускаемой продукции

1. Качество выпускаемой продукции в процессе производства обеспечивается:

- квалифицированным персоналом;

– исправным технологическим оборудованием, имеющим необходимую технологическую точность и прошедшим техническое обслуживание в соответствии с СТП;

- качественным инструментом, применяемым при изготовлении продукции;

- технической оснасткой, аттестованной в соответствии с СТП;

- средствами измерения и контроля, поверенными в соответствии с СТП;

– наличием качественной и актуальной конструкторской и технологической документации;

- качественным закупаемым сырьем, материалами и покупными комплектующими изделиями, прошедшими входной контроль в соответствии с СТП СМК 7.4–03;

- операционным контролем качества деталей и сборочных единиц в процессе производства и всеми видами испытаний готовой продукции, проводимыми в соответствии с требованиями настоящего СТП.

2. Основной задачей контроля качества выпускаемой продукции является обеспечение достоверной оценки качества продукции на всех стадиях изготовления до отгрузки потребителю (заказчику) на соответствие требованиям, установленным в нормативных, технических документах и договорах на поставку.

3. Контроль качества и приемку деталей, сборочных единиц и готовых изделий осуществляет ОТК.

Приемку изделий военной техники выпускаемых по Федеральному заказу осуществляет ОТК и представитель заказчика.

4. Технический контроль качества включает в себя этапы:

- операционный контроль качества деталей, сборочных единиц в процессе изготовления;

- приемо-сдаточные испытания готовой продукции;

- периодические испытания готовой продукции;

- типовые испытания;

- испытания на надежность.

Каждая категория испытаний может включать в себя несколько видов испытаний. Объемы, периодичность и методики проведения испытаний на надежность устанавливаются в технических условиях на изделия.

Изделия, являющиеся средствами измерения, дополнительно подвергаются государственным контрольным испытаниям в соответствии с требованиями Государственной системы обеспечения единства измерений.

5. Все виды технического контроля на всех этапах изготовления продукции являются неотъемлемой частью технологических процессов.

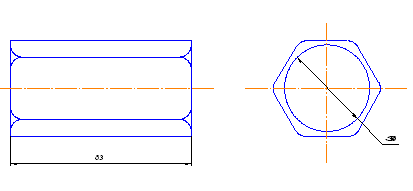

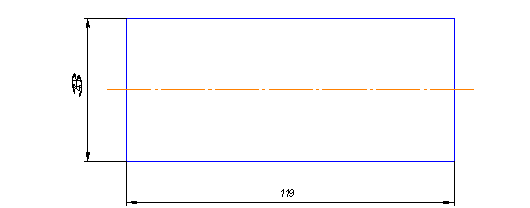

2.7 Дать анализ конструкции детали на технологичность, представить рабочий чертеж данной детали со всеми техническими требованиями на изготовление и приемку

Удобство базирования, закрепления – хорошее;

доступность поверхностей для лезвийного и абразивного инструментов – хорошая;

жесткость детали – плохая;

возможность обеспечения требуемой точности – хорошая

коэффициент использования материала 0,78;

коэффициент унифицированных поверхностей 0,92.

Похожие работы

... – это гальванический и литейно-термический цеха. В гальваническом цехе имеется оборудование для нанесения лакокрасочных и гальванических покрытий (никелевых, медных, цинковых и др.). Анализ заводского технологического процесса изготовления детали Для курсовой я взяла чертеж оси. Ось — деталь машины, предназначенная для соединения и закрепления деталей машин между собой, воспринимающая ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

я в мастерских разных монтажных изделий деталей и конструкций которые не выпускаются заводами а также для заземления элементов электроустановок Чаще всего при электромонтажных работах используют : угловую равнобокую сталь малых и средних сечений размеров от 20 х20х3 до 70х70х6 мм полосовую сталь толщиной от 4 до 8 мм и шириной от 20 до 80 мм: листовую сталь толщиной от 0 8 до 4 мм и длиной ...

... лучшее изделие декоративно-прикладного искусства, выделить и отметить наиболее удавшиеся работы. Это будет способствовать привлечению к занятиям декоративно-прикладным искусством новых и новых школьников. 3.2 Методическая программа уроков по художественной обработке бересты. 3.2.1 Пояснения. За основу методической программы по художественной обработке бересты , взята ...

0 комментариев