Навигация

Материальный расчет производства

4.8. Материальный расчет производства

Для того, чтобы иметь правильное представление о потоках материалов на разных стадиях производства, о расходах сырья и материалов и их потерях, проводят материальный расчет. Для выполнения материальных расчетов рекомендуется методические указания [16-18]. На основании этого расчета определяются нормы расхода сырья и материалов (удельные, суточные, годовые). Материальный расчет производится в соответствии со схемой технологического процесса. Составляется схема материального потока проектируемого производства на основе норм расхода сырья и материалов, а также по проектируемой мощности производства готовой продукции. При проектировании нового производства в основу материальных расчетов должны быть заложены предельно допустимые нормативные коэффициенты технологических потерь и отходов [16-18].

В проектах по реконструкции, модернизации или совершенствованию производства при наличии конкретной выпускаемой продукции материальный расчет составляется на основании технических условий на продукцию, технологических регламентов базового варианта. Рекомендуется сравнивать расходные коэффициенты, принятые в базовом варианте, с расчетными (нормативными), которые являются показателем эффективности использования сырья. Материальный расчет заканчивается составлением схемы материального потока для каждого вида сырья и оформляется в виде сводной таблицы.

В процессе проектирования необходимо стремиться повышать уровень использования сырья при переработке за счет внедрения прогрессивных организационно-технических мероприятий, а следовательно, снижать коэффициенты расхода сырья по сравнению с базовыми.

Исходные данные для выполнения расчетов являются индивидуальными для каждого производства и готовой продукции.

Рекомендуется материальный расчет выполнить с применением ПЭВМ (“Microsoft Excel”).

4.9. Технологические расчеты, выбор основного и вспомогательного оборудования

4.9.1. Выбор и расчет технологических параметров процесса. Все технологические параметры процесса переработки полимерных материалов (температура, давление, время и др.) тесно взаимосвязаны между собой и, кроме того, зависят от технологических свойств перерабатываемого материала. Технологические параметры выбирают по материалам производственных практик (технических регламентов, технологических карт), справочным данным или рассчитывают с учетом свойств материалов, геометрии изделий, конструкции формующего инструмента [9, 16-28].

Выбор и расчет основных параметров процесса литья под давлением термопластов сводится к определению температуры инжекционного цилиндра литьевой машины по зонам, температуры расплава материала, впрыскиваемого в форму, температуры формы, удельного объема и плотности изделий, давления впрыска, давления в форме, основного времени цикла литья, вспомогательного неперекрываемого времени и нормы штучного времени.

Выбор и расчет основных параметров процесса экструзии термопластов сводится к определению температуры инжекционного цилиндра экструдера по зонам, температуры расплава в формующей головке, давления расплава на входе в формующую головку, производительности экструдера.

Выбор и расчет основных параметров процесса прессования реактопластов (компрессионного или литьевого) сводится к определению навески пресс-материала для формования изделия, температуры и времени предварительного подогрева, температуры прессования, времени выдержки, основного (технологического) времени прессования, вспомогательного неперекрываемого времени и нормы штучного времени, давления прессования и усилия пресса.

4.9.2. Выбор и расчет количества основного и вспомогательного оборудования. При выборе оборудования для проекта нужно исходить из того, что оборудование должно быть современным и высокопроизводительным, а также по возможности отечественного производства. Учитывая, что курсовой и дипломные проекты в основном будут связаны с такими методами переработки пластмасс и полимерных композиционных материалов, как литье под давлением, экструзия и прессование, то основными видами оборудования при получении изделий являются термопластавтоматы (литьевые машины), экструдеры (червячные прессы), гидравлические прессы [8, 9, 14, 29].

Основное оборудование выбирают по следующим параметрам:

* Литьевые машины по:

- расчетному объему впрыска (объему отливки);

- пластикационной производительности литьевой машины;

- давлению впрыска (давление на расплав полимера);

- усилию запирания формы;

- ходу подвижной плиты узла запирания формы;

- наибольшему расстоянию между плитами;

- расстоянию между колоннами.

* Экструзионные установки - по расчетной скорости отвода продукции в зависимости от ее типоразмера и пластикационной производительности экструдера.

* Гидравлические прессы - по расчетному усилию прессования.

Расчет количества основного и вспомогательного оборудования при переработке пластмасс литьем под давлением и прессованием выполняется с учетом трудоемкости изготовления изделий, определяемой продолжительностью цикла (литья или прессования), который складывается из основного (технологического) и вспомогательного неперекрываемого времени.

При наличии конкретной номенклатуры изготовления деталей расчет количества литьевых машин или прессов на выполнение годовой программы определяется исходя из нормы штучного времени и действительного годового фонда времени [16, 18].

Расчет количества литьевых машин или прессов при отсутствии номенклатуры прессуемых изделий выполняют, исходя из средней производительности, определенной при литье под давлением по полистиролу, при прессовании по фенопласту О3-010-02 [16, 18].

Расчет количества технологических линий по производству экструзионных материалов (рукавной и плоской пленок, листов, труб, шлангов, профилей) показан в [17].

Расчет количества вспомогательного оборудования приведен в [16-18].

После выполнения выше проведенных расчетов по каталогам или справочникам [8, 9, 14, 28, 29], рекламным проспектам заводов-изготовителей подбирается соответствующее оборудование. В разделе приводится спецификация основного и вспомогательного оборудования (таблица 4.3).

Таблица 4.3. Спецификация основного и вспомогательного оборудования

| Тип | Марка | Количест во | Производительность, кг/ч (м3/ч) | Мощно-сть, кВт | Масса, кг | Коэффициент использования |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Литьевая машина “Demag” | D40-151NC111 | 2 | 39,6 | 19 | 2500 | 0,88 |

4.9.3. Расчет норм обслуживания оборудования. Определяющим фактором при проектировании рабочего места литейщика, прессовщика или оператора экструзионных линий, нормировании их труда является норма обслуживания, которая выражается количеством литьевых машин, прессов, технологических линий, обслуживаемых литейщиком, прессовщиком или оператором в одну смену. Методики расчета обслуживания основного технологического оборудования приведены:

- по литьевым машинам в [16],

- по экструзионным установкам в [17],

- по гидравлическим прессам в [18].

4.9.4. Характеристика, тепловой и конструктивный расчеты формующей оснастки. Дается краткая техническая характеристика и принцип работы формующей оснастки (литьевой формы, экструзионной головки, калибрующей насадки, пресс-формы и т.п.), которая представлена в графической части проекта.

Для литьевых форм и калибрующих насадок дается их тепловой расчет и определяется расход охлаждающего агента (в кг/ч). Если данная оснастка обогревается, то рассчитывается расход теплоносителя, необходимый для установившегося режима ее работы. Примеры соответствующих расчетов приведены в [30].

Тепловой расчет пресс-формы при прессовании реактопластов сводится к определению количества тепла, необходимого для поддержания установившегося температурного режима прессования и определению количества тепла и времени разогрева пресс-формы до температуры прессования. Методики теплового расчета пресс-форм приведены в [26, 30].

При выполнении курсового и дипломного проектов конструктивный расчет формующей оснастки сводится к определению:

- возможности изготовления изделия из полимерного материала с заданной точностью;

- точности (точностной расчет), с которой должны быть изготовлены оформляющие детали оснастки, чтобы обеспечить получение изделия необходимой точности;

- возможности выполнения технологического уклона в пределах допуска, заданного на формуемое изделие.

Методики расчета исполнительных размеров формующих элементов оснастки представлены в [26, 30-32].

4.9.5. Компоновка оборудования и организация рабочих мест. Проекты на всех стадиях выполняются в соответствии со строительными нормами и правилами (СНиП), являющимися основными нормативными документами. Они предусматривают необходимые эксплуатационные качества зданий, санитарно-технический режим и пожарную безопасность при максимально возможной экономичности проектных решений.

Основные компоновочные решения производств изделий из пластмасс в дипломном проекте сводятся к определению производственной площади, занятой производственным оборудованием, транспортным оборудованием (контейнерами, рольгангами, пневмотранспортом и др.); тара с заготовками и готовой продукцией, которые находятся возле рабочих мест и оборудования.

Компоновочные решения производств по переработке пластмасс должны соответствовать принятой в технологическом процессе схеме транспортирования сырья и готовой продукции. В производстве литьевых, прессовых и выдувных изделий применяются прямоточные, петлеобразные и комбинированные схемы. В производстве экструзионных изделий всегда применяется прямоточная схема.

За основу компоновочных решений и организации рабочих мест, расчета численности рабочих основного производства берутся материалы преддипломной практики на предприятии, а также методы и подходы, изложенные в [14].

Компоновочные решения представляются в ПЗ и графической части дипломного проекта

Похожие работы

... на его основе, уникальное сочетание свойств изделий, возрастающий спрос потребителей стимулируют развитие технологии производства и переработки интеркалированного графита. Сейчас интеркалированный графит промышленно получают преимущественно по химической технологии, окисляя углеродное сырье в концентрированных серной или азотной кислотах. Для этого в H2SO4 вводят дополнительно окислитель (K2Cr2O7 ...

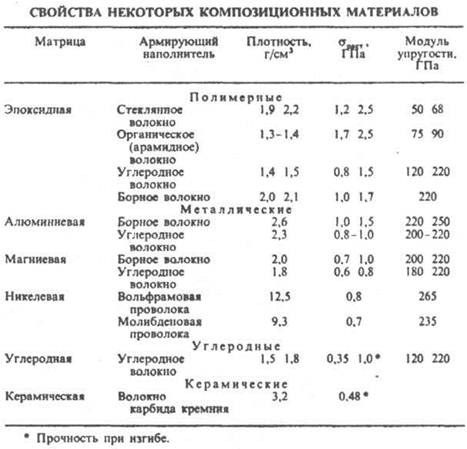

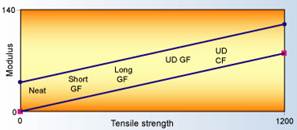

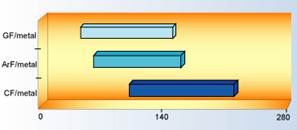

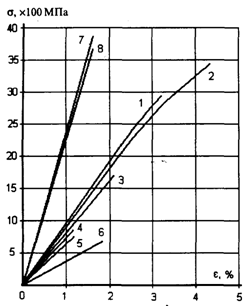

... -формальд., полиамидных и др.) и термопластичных связующих, армированных стеклянными (стеклопластики), углеродными (углепластики), орг. (органопластики), борными (боропластики) и др. волокнами; металлич. композиционные материалы на основе сплавов Al, Mg, Cu, Ti, Ni, Сг, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой; ...

... прессматериала Хранение герметично упакованного в пленочный мешок прессматериала может осуществляться в течение 12 месяцев при температуре не выше 20 0С и относительной влажности 50–60%. 4. Разработка технологии изготовления фрикционных тормозных колодок. 4.1 Обоснование выбора метода Выбор метода формования изделия из ПМ определяется конфигурацией и размерами изделия, техническими ...

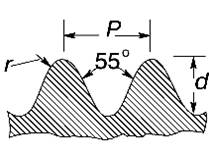

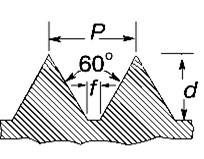

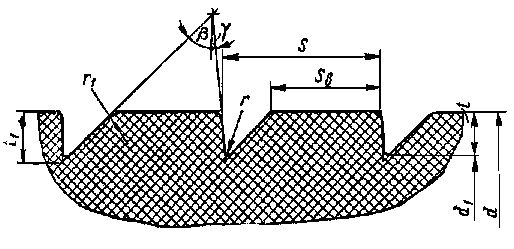

... получаемой поверхности [10]. 3.3 Технологические особенности нарезания резьбы Рассмотрим весь комплекс вопросов, связанных с нарезкой резьбы: оборудование, технологию, включая подготовку концов труб к нарезанию резьбы, рекомендуемый режущий инструмент. Технология нарезания резьбы на трубах (Рисунок 3.4) включает в себя несколько операций: 1) Входной контроль трубы: а) контроль качества ...

0 комментариев